一种预防陶瓷型壳开裂的方法.pdf

玉军****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种预防陶瓷型壳开裂的方法.pdf

本发明公开了一种预防陶瓷型壳开裂的方法,其特征在于,包括步骤:1)采用陶瓷型壳制作工艺,制得一定厚度的陶瓷型壳;2)在陶瓷型壳容易出现裂纹部位的陶瓷型壳外表面沿常见裂纹方向覆盖一定厚度的在脱蜡过程中能够熔化的材料或不熔化的隔热材料;3)将陶瓷型壳放入脱蜡设备中,采用高温高压水蒸气进行脱蜡。该方法适用于型壳的任何部位,使陶瓷型壳不再开裂,不会对型壳及后续工序造成任何影响,且该方法成本低廉、效率高,大大减小了操作者的劳动强度。

一种解决陶瓷型壳在脱蜡过程中开裂的方法.pdf

本发明属于熔模精密铸造领域,具体为一种解决陶瓷型壳在脱蜡过程中开裂的方法。该方法中,应用预先反作用原理,在脱蜡前,将陶瓷型壳预冷冻,利用蜡料与陶瓷材料的热膨胀系数差异,预先形成收缩间隙,以补偿高温高压脱蜡时蜡料膨胀的空间占用要求,从而避免陶瓷型壳开裂。本由于发明中提出了针对模壳的预处理,真正从物理上解决了脱蜡开裂的问题,不需要额外增加成本,极具推广价值。

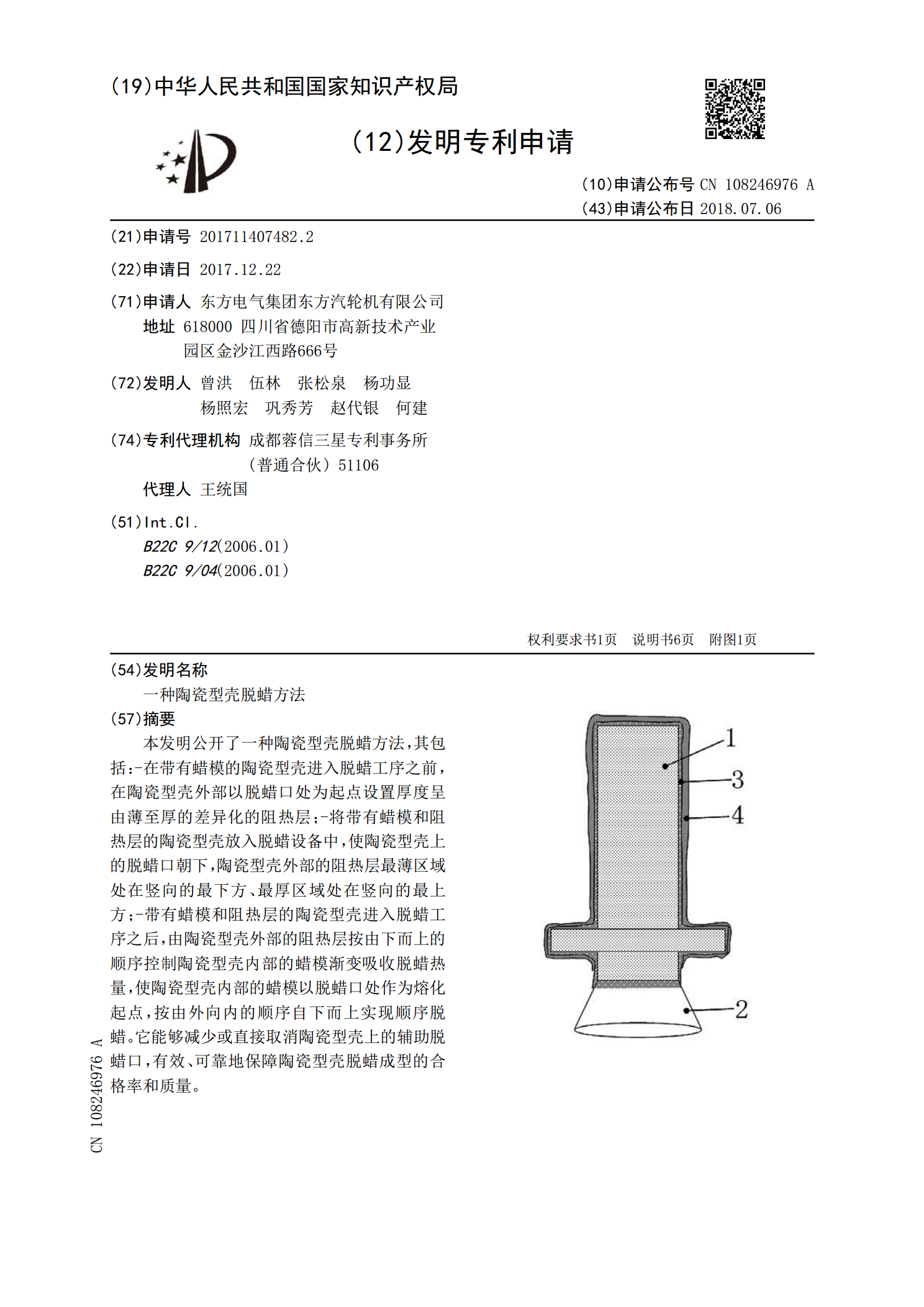

一种陶瓷型壳脱蜡方法.pdf

本发明公开了一种陶瓷型壳脱蜡方法,其包括:‑在带有蜡模的陶瓷型壳进入脱蜡工序之前,在陶瓷型壳外部以脱蜡口处为起点设置厚度呈由薄至厚的差异化的阻热层;‑将带有蜡模和阻热层的陶瓷型壳放入脱蜡设备中,使陶瓷型壳上的脱蜡口朝下,陶瓷型壳外部的阻热层最薄区域处在竖向的最下方、最厚区域处在竖向的最上方;‑带有蜡模和阻热层的陶瓷型壳进入脱蜡工序之后,由陶瓷型壳外部的阻热层按由下而上的顺序控制陶瓷型壳内部的蜡模渐变吸收脱蜡热量,使陶瓷型壳内部的蜡模以脱蜡口处作为熔化起点,按由外向内的顺序自下而上实现顺序脱蜡。它能够减少或

陶瓷型壳制备方法及制备透平叶片的陶瓷型壳的制造方法.pdf

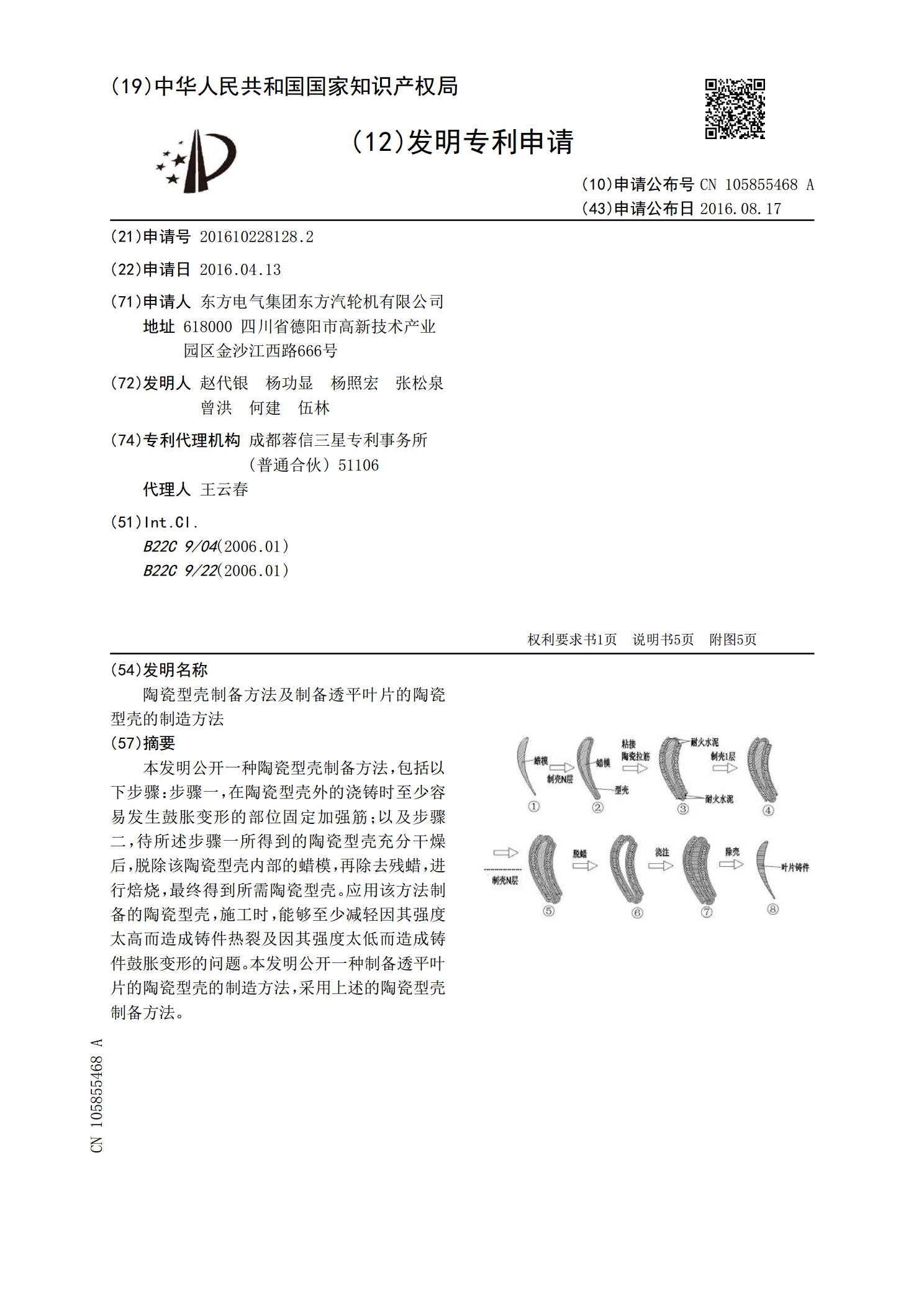

本发明公开一种陶瓷型壳制备方法,包括以下步骤:步骤一,在陶瓷型壳外的浇铸时至少容易发生鼓胀变形的部位固定加强筋;以及步骤二,待所述步骤一所得到的陶瓷型壳充分干燥后,脱除该陶瓷型壳内部的蜡模,再除去残蜡,进行焙烧,最终得到所需陶瓷型壳。应用该方法制备的陶瓷型壳,施工时,能够至少减轻因其强度太高而造成铸件热裂及因其强度太低而造成铸件鼓胀变形的问题。本发明公开一种制备透平叶片的陶瓷型壳的制造方法,采用上述的陶瓷型壳制备方法。

熔模精密铸造用陶瓷型壳脱蜡开裂研究及解决方法.docx

熔模精密铸造用陶瓷型壳脱蜡开裂研究及解决方法熔模精密铸造是一种高精度、高质量的铸造方法,广泛应用于航空、航天、汽车等领域。在熔模精密铸造过程中,陶瓷型壳是起到支撑和形成铸件空腔的关键部分。然而,在陶瓷型壳脱蜡过程中,常常会出现开裂的问题,给铸造工艺带来很大的困扰。本文将就熔模精密铸造用陶瓷型壳脱蜡开裂问题进行研究,并提出解决方法。陶瓷型壳脱蜡开裂主要是由于以下几个原因所导致的。首先,陶瓷型壳在脱蜡过程中会产生热应力,当热应力超过陶瓷的承载能力时,就会导致开裂。其次,陶瓷型壳材料的化学成分和烧结工艺也会影响