大型薄壁球面封头件的无模分步旋压成形方法.pdf

冬易****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型薄壁球面封头件的无模分步旋压成形方法.pdf

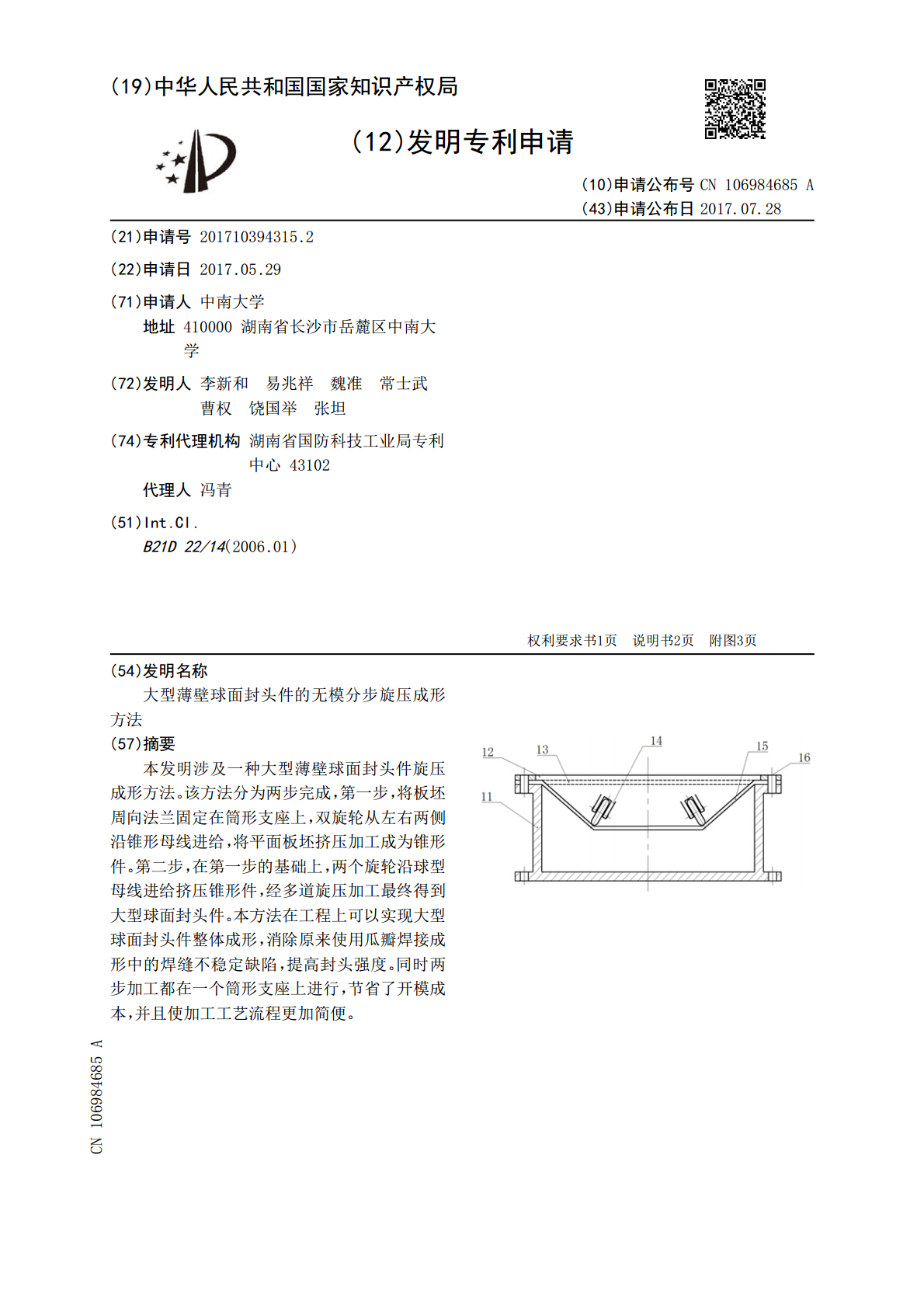

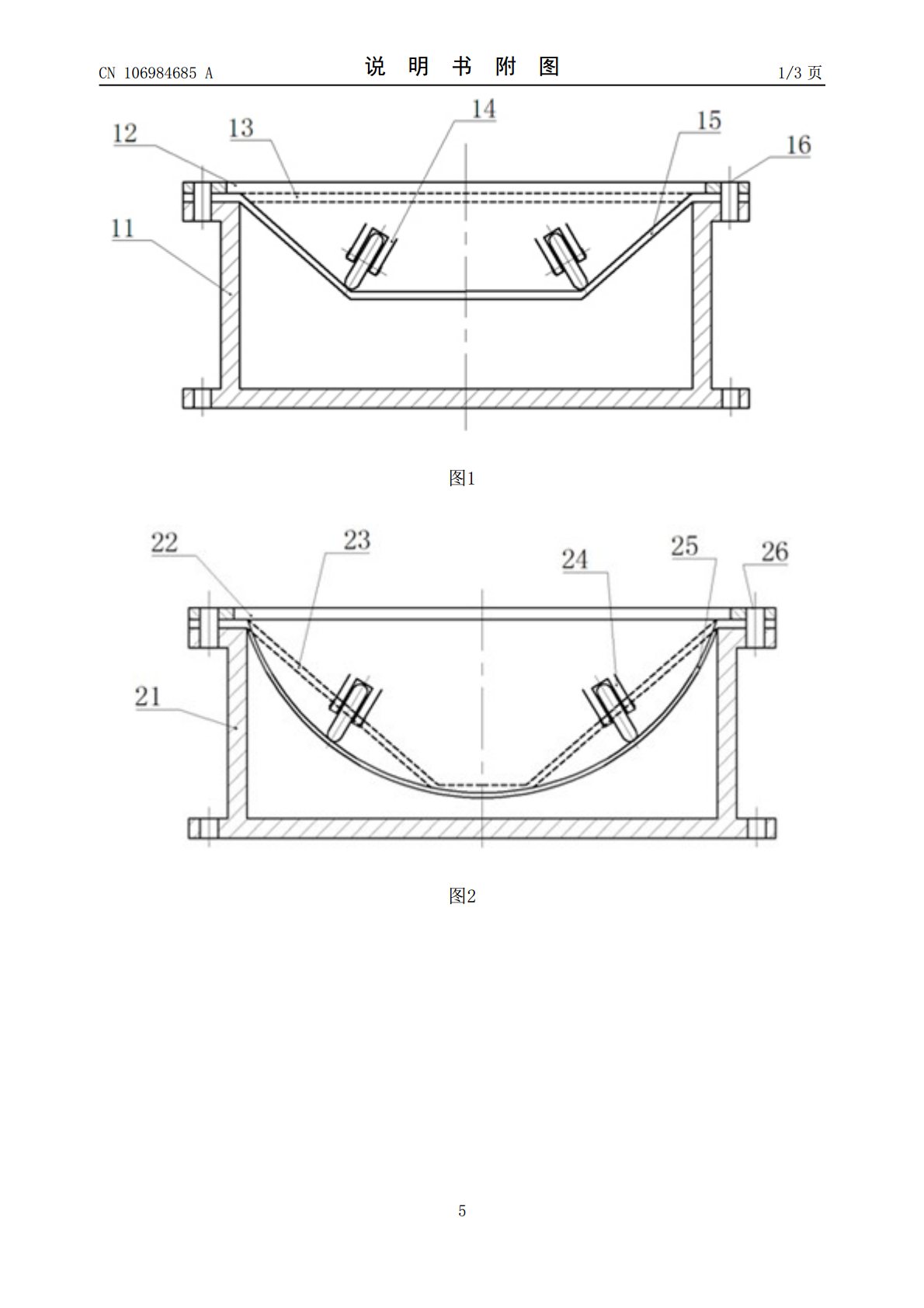

本发明涉及一种大型薄壁球面封头件旋压成形方法。该方法分为两步完成,第一步,将板坯周向法兰固定在筒形支座上,双旋轮从左右两侧沿锥形母线进给,将平面板坯挤压加工成为锥形件。第二步,在第一步的基础上,两个旋轮沿球型母线进给挤压锥形件,经多道旋压加工最终得到大型球面封头件。本方法在工程上可以实现大型球面封头件整体成形,消除原来使用瓜瓣焊接成形中的焊缝不稳定缺陷,提高封头强度。同时两步加工都在一个筒形支座上进行,节省了开模成本,并且使加工工艺流程更加简便。

大型薄壁球面封头的分步精确旋压成形工艺方法.pdf

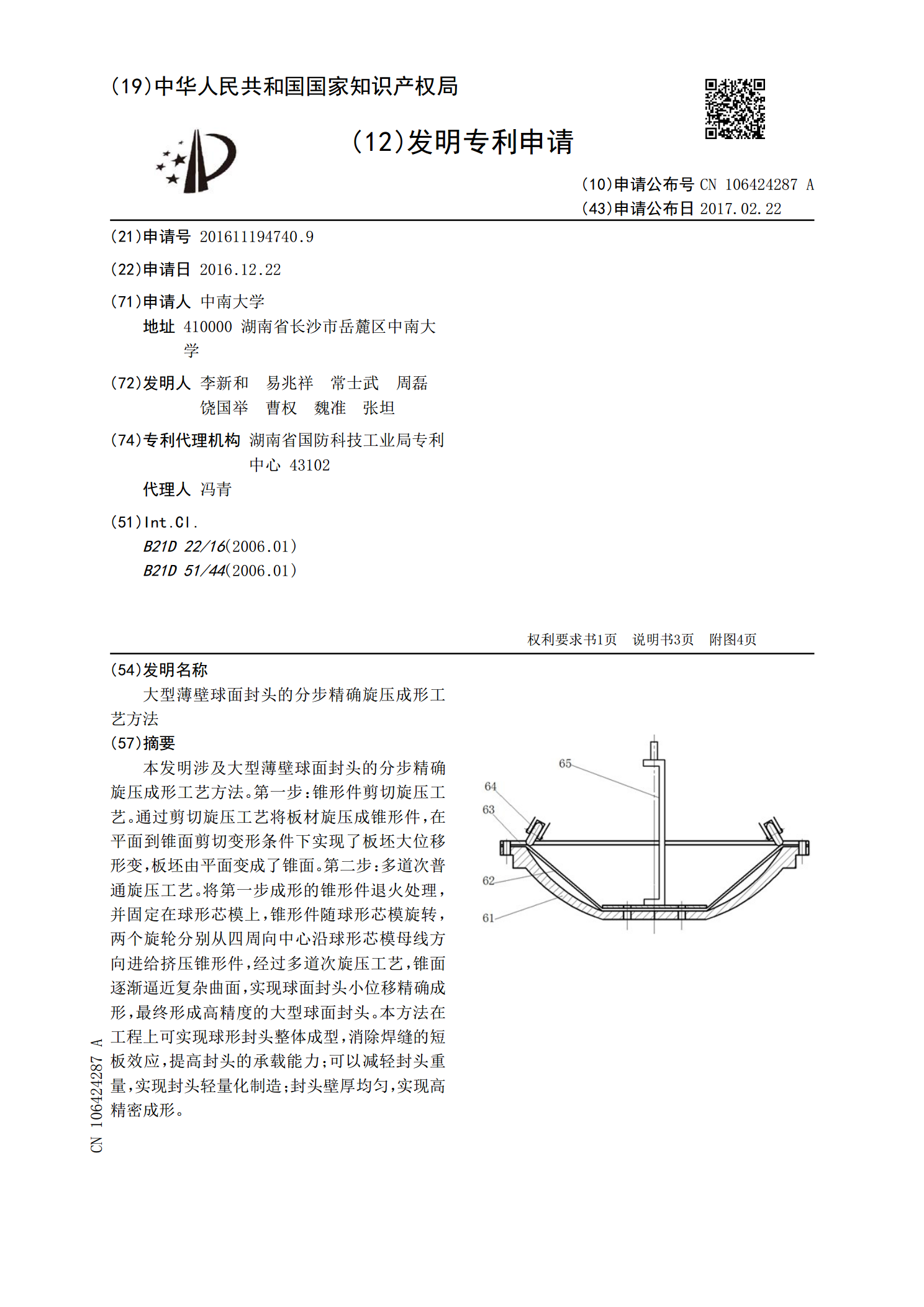

本发明涉及大型薄壁球面封头的分步精确旋压成形工艺方法。第一步:锥形件剪切旋压工艺。通过剪切旋压工艺将板材旋压成锥形件,在平面到锥面剪切变形条件下实现了板坯大位移形变,板坯由平面变成了锥面。第二步:多道次普通旋压工艺。将第一步成形的锥形件退火处理,并固定在球形芯模上,锥形件随球形芯模旋转,两个旋轮分别从四周向中心沿球形芯模母线方向进给挤压锥形件,经过多道次旋压工艺,锥面逐渐逼近复杂曲面,实现球面封头小位移精确成形,最终形成高精度的大型球面封头。本方法在工程上可实现球形封头整体成型,消除焊缝的短板效应,提高封

大型封头旋压成形的研究.docx

大型封头旋压成形的研究大型封头旋压成形的研究摘要:封头旋压成形是一种常用的大型压力容器制造技术。本论文通过对封头旋压成形的相关研究进行综述,分析了封头旋压成形的工艺流程、优势和应用领域,并介绍了封头旋压成形的发展趋势和关键技术。最后,提出了未来封头旋压成形的研究方向和推进该技术发展的建议。关键词:封头旋压成形;压力容器;工艺流程;发展趋势;关键技术引言封头是压力容器的重要部件,常用于储罐、反应器等压力容器的顶部和底部。封头的制造技术对压力容器的性能和安全性具有重要影响。封头旋压成形作为一种常用的封头制造技

一种基于球面旋轮的锥台圆柱组合形薄壁件无模旋压方法.pdf

一种基于球面旋轮的锥台圆柱组合形薄壁件无模旋压方法,步骤为:将圆形板坯装夹到数控旋压机主轴与尾顶之间,圆形板坯、主轴及尾顶轴心重合,球面旋轮、圆形板坯、主轴及尾顶轴心处于同一水平面,球面旋轮轴心与主轴平行;控制球面旋轮沿Z轴移动,使球面弧顶与圆形板坯旋压表面接触,完成球面旋轮Z向起始定位;控制球面旋轮沿X轴移动,完成球面旋轮X向起始定位;确定球面旋轮上最终接触点在旋压成形初始阶段的坐标;确定成形件锥台段在完成全部变形时球面旋轮上最终接触点的X向及Z向位移;设定成形件圆柱段加工参数,将全部参数输入数控旋压机

大型薄壁Y形环件轧制-旋压复合成形方法.pdf

本发明涉及一种大型薄壁Y形环件轧制‑旋压复合成形方法,包括以下步骤:S1、将环形毛坯置于轧制‑旋压复合成形装置内,所述环形顶板与约束模同轴安装,环形挡板安装在芯辊上,旋轮侧面与环形毛坯上端面紧密接触;S2、约束模带动环形毛坯、旋轮和芯辊绕自身轴旋转,芯辊沿环形毛坯径向进给,同时旋轮做进给运动,在芯辊、旋轮和约束模的共同作用下,环形毛坯发生连续局部塑性变形,变形分为三个阶段;S3、成形结束时,约束模停止转动,旋轮和芯辊脱离环件,环形顶板向上运动将成形的目标薄壁Y形环件从约束模中顶出。本发明通过轧制和多道次旋