大型薄壁球面封头的分步精确旋压成形工艺方法.pdf

努力****采萍

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

大型薄壁球面封头的分步精确旋压成形工艺方法.pdf

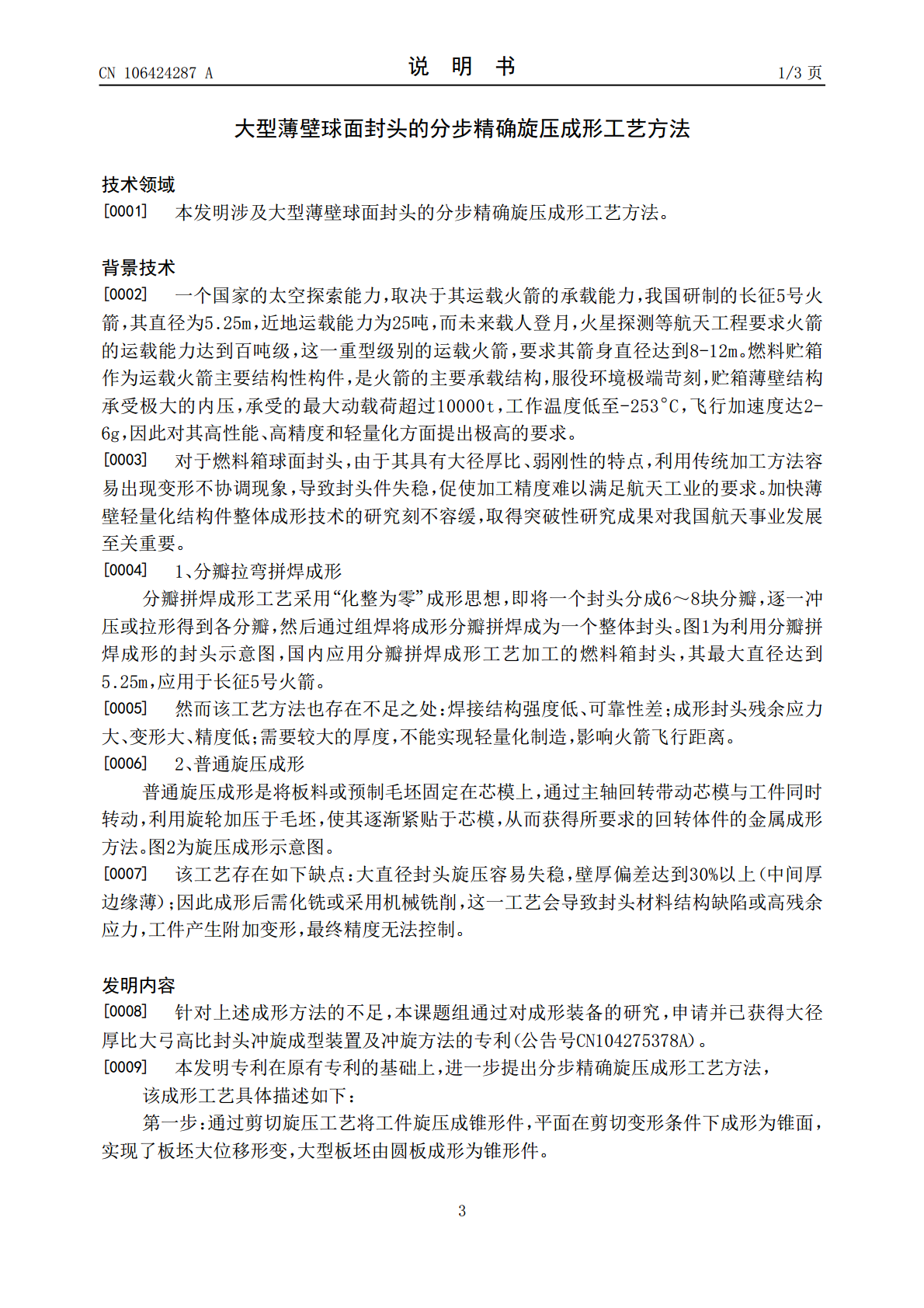

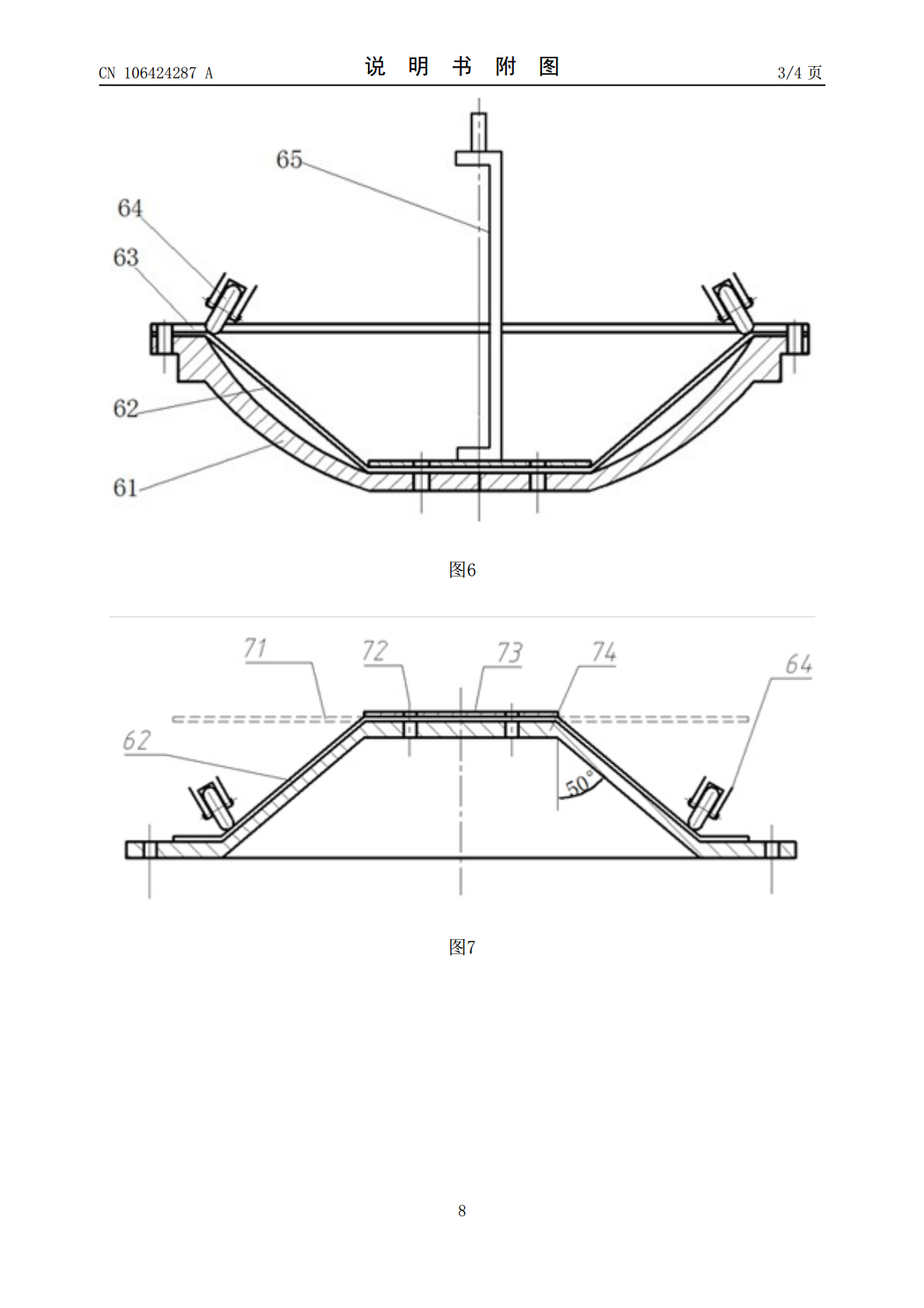

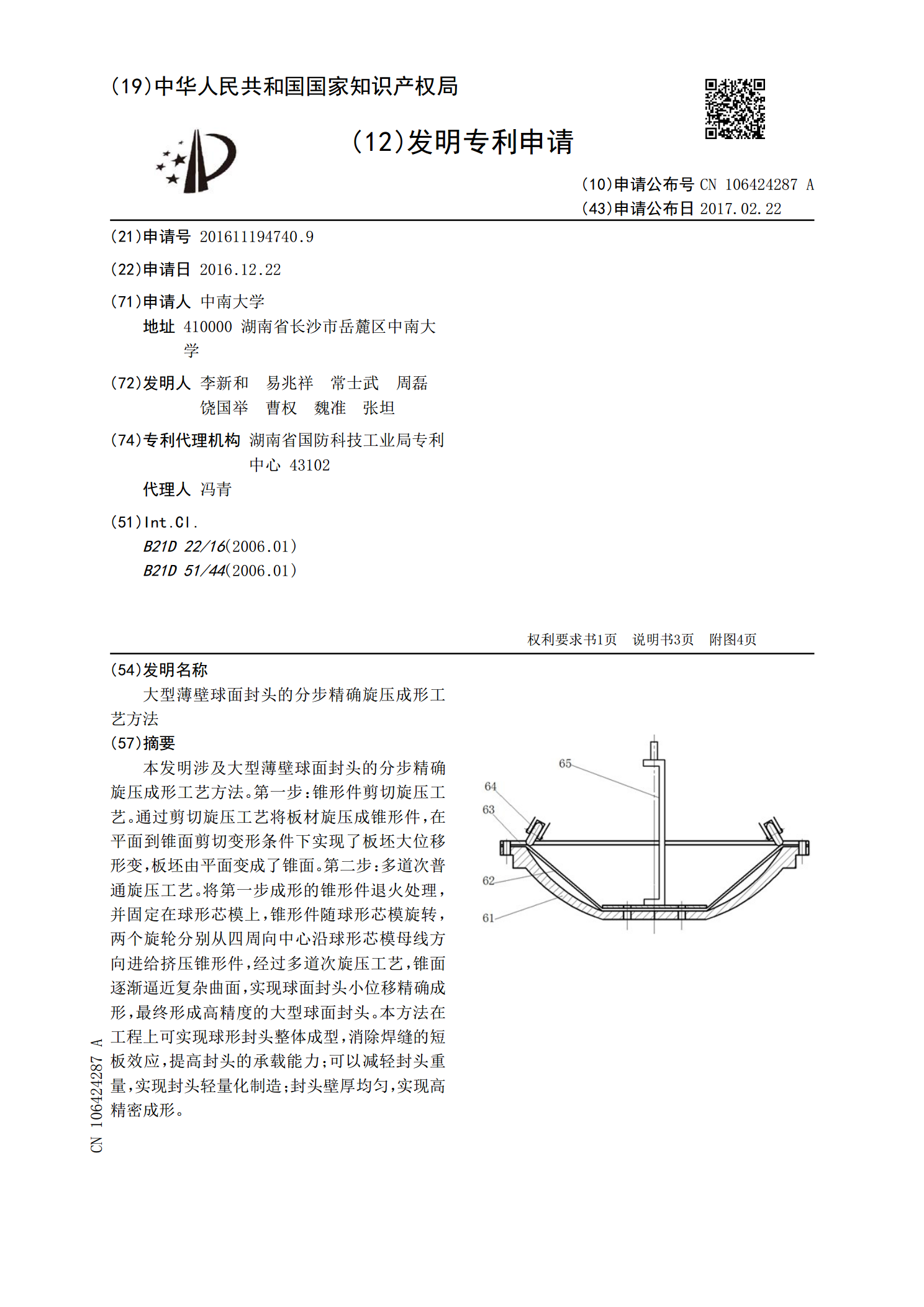

本发明涉及大型薄壁球面封头的分步精确旋压成形工艺方法。第一步:锥形件剪切旋压工艺。通过剪切旋压工艺将板材旋压成锥形件,在平面到锥面剪切变形条件下实现了板坯大位移形变,板坯由平面变成了锥面。第二步:多道次普通旋压工艺。将第一步成形的锥形件退火处理,并固定在球形芯模上,锥形件随球形芯模旋转,两个旋轮分别从四周向中心沿球形芯模母线方向进给挤压锥形件,经过多道次旋压工艺,锥面逐渐逼近复杂曲面,实现球面封头小位移精确成形,最终形成高精度的大型球面封头。本方法在工程上可实现球形封头整体成型,消除焊缝的短板效应,提高封

大型薄壁球面封头件的无模分步旋压成形方法.pdf

本发明涉及一种大型薄壁球面封头件旋压成形方法。该方法分为两步完成,第一步,将板坯周向法兰固定在筒形支座上,双旋轮从左右两侧沿锥形母线进给,将平面板坯挤压加工成为锥形件。第二步,在第一步的基础上,两个旋轮沿球型母线进给挤压锥形件,经多道旋压加工最终得到大型球面封头件。本方法在工程上可以实现大型球面封头件整体成形,消除原来使用瓜瓣焊接成形中的焊缝不稳定缺陷,提高封头强度。同时两步加工都在一个筒形支座上进行,节省了开模成本,并且使加工工艺流程更加简便。

大型封头旋压成形的研究.docx

大型封头旋压成形的研究大型封头旋压成形的研究摘要:封头旋压成形是一种常用的大型压力容器制造技术。本论文通过对封头旋压成形的相关研究进行综述,分析了封头旋压成形的工艺流程、优势和应用领域,并介绍了封头旋压成形的发展趋势和关键技术。最后,提出了未来封头旋压成形的研究方向和推进该技术发展的建议。关键词:封头旋压成形;压力容器;工艺流程;发展趋势;关键技术引言封头是压力容器的重要部件,常用于储罐、反应器等压力容器的顶部和底部。封头的制造技术对压力容器的性能和安全性具有重要影响。封头旋压成形作为一种常用的封头制造技

封头旋压成形新工艺.docx

封头旋压成形新工艺封头旋压成形新工艺摘要:封头是广泛应用于石油、化工、医药、食品等工业领域的一种重要工业设备制造件。传统的封头制造工艺多采用冷冲、热冲、液压成形等方法,但这些工艺具有工艺复杂、成本较高等不足之处。因此,本论文基于封头的制造工艺进行研究,提出了一种新的工艺方法——封头旋压成形。该工艺方法具有工艺简单、成本低廉、成形效果好等优点,经实际应用证明具有较大的潜力和广泛的应用前景。第一章:引言1.1研究背景1.2研究目的和意义1.3研究内容和方法第二章:封头制造工艺概述2.1传统的封头制造工艺2.2

纯锆封头的旋压成形工艺.docx

纯锆封头的旋压成形工艺纯锆封头的旋压成形工艺摘要:纯锆(Zr)封头是一种应用广泛的结构件,它广泛应用于核工业、航天航空等领域。在这些严苛的工况下,封头需要具备较高的强度和耐腐蚀性能。本论文主要关注纯锆封头的旋压成形工艺,通过研究其工艺参数对成形效果的影响,以提高封头的质量和性能。1.引言纯锆具有良好的耐腐蚀性能及良好的机械性能,因此被广泛应用于高温、高压等恶劣工况下的封头制造。在封头的成形过程中,旋压成形是一种常用的制造技术。旋压成形通过旋转工件并施加力量来改变其形状,从而得到所需的封头形状。2.纯锆封头