凸轮轴装配结构和凸轮轴装配工艺.pdf

山梅****ai

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

凸轮轴装配结构和凸轮轴装配工艺.pdf

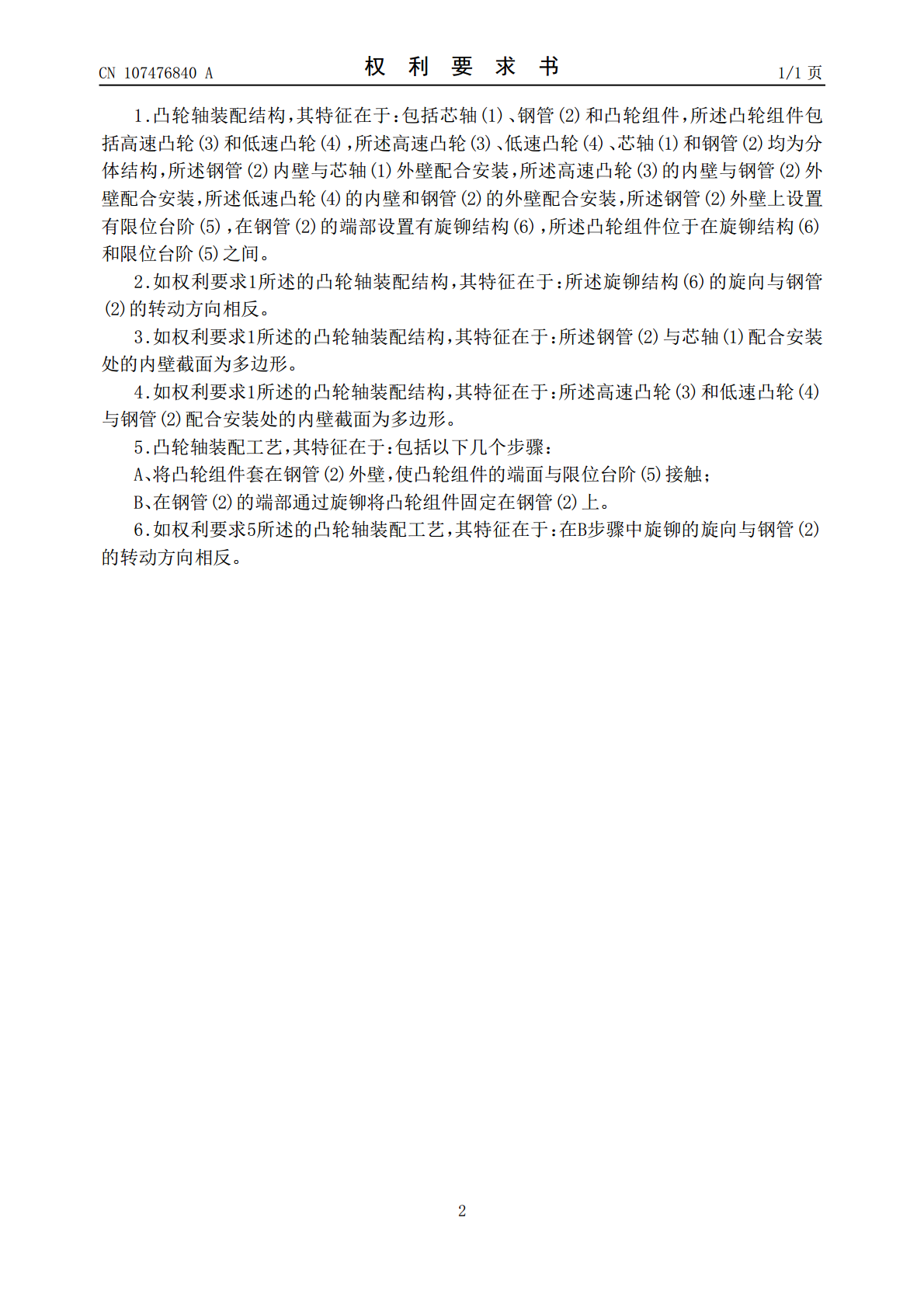

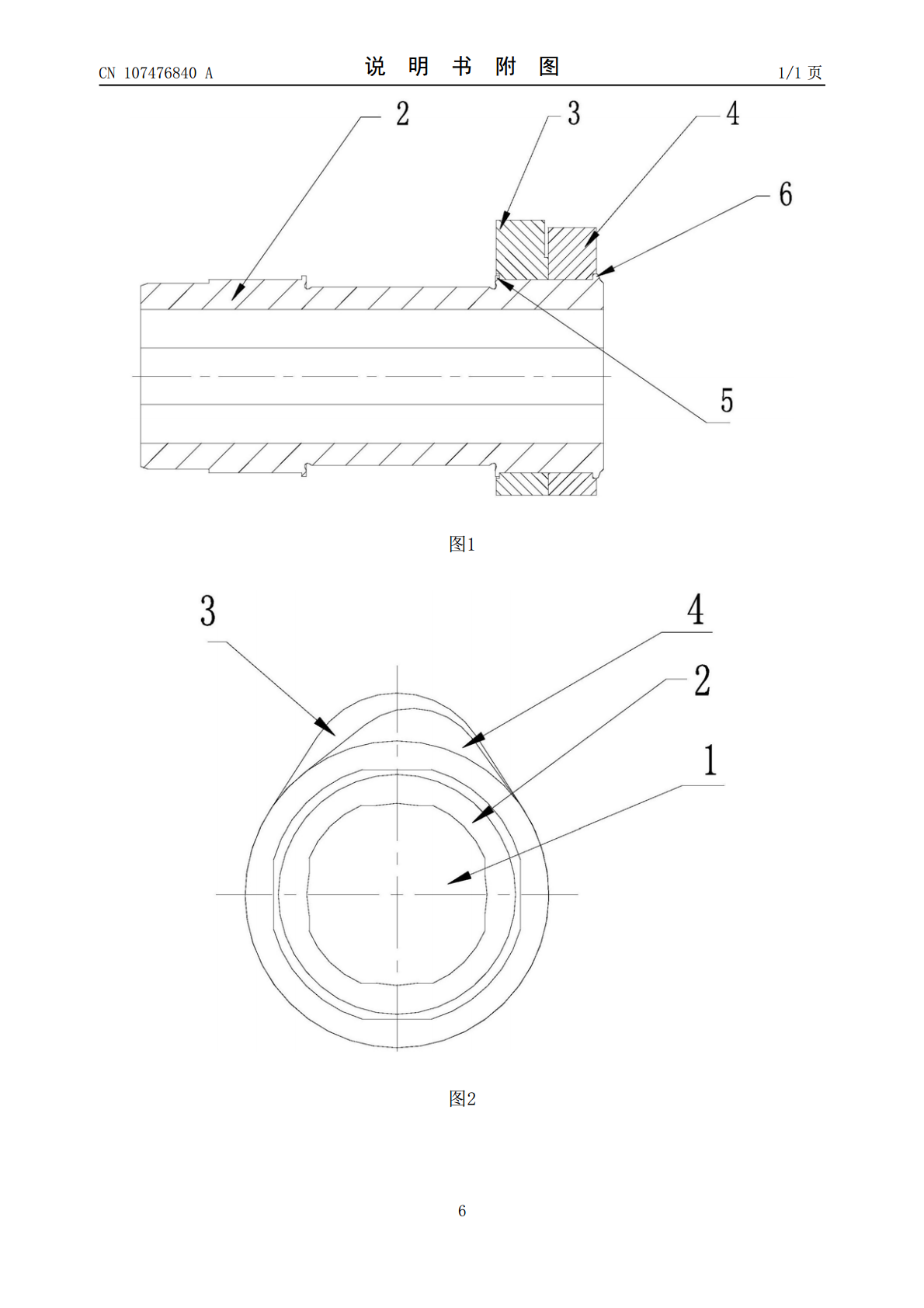

本发明涉及一种凸轮轴装配结构和凸轮轴装配工艺,尤其是一种涉及可变升程气门领域的凸轮轴装配结构和凸轮轴装配工艺。本发明解决其技术问题所采用的技术方案是:凸轮轴装配结构的高速凸轮、低速凸轮、芯轴和钢管均为分体结构,钢管外壁上设置有限位台阶,在钢管的端部设置有旋铆结构,所述凸轮组件位于在旋铆结构和限位台阶之间。凸轮轴装配工艺A、将钢管装配到芯轴上;B、将凸轮组件套在钢管外壁,使凸轮组件的端面与限位台阶接触。本发明的凸轮轴装配结构和工艺可以显著降低加工难度,大大减少制造成本,并保证产品质量稳定可靠。

同心凸轮轴和装配方法.pdf

本发明公开一种同心凸轮轴组件及装配方法。具体公开了一种凸轮轴装配方法,其可包括在凸轮轴组件的第一轴上定位该凸轮轴组件的第一凸角构件。在所述第一凸角构件中的第一径向孔和所述第一轴的第二径向孔内插入锁销,所述锁销可以具有环形壁,所述环形壁限定销孔,该销孔从所述锁销的第一端延伸至所述锁销的第二端。可以迫使变形件进入所述销孔,使所述环形壁在径向向外的方向上移位并与所述第一径向孔摩擦接合。所述迫使可以包括所述变形件在所述锁销的第一端处进入所述销孔和在所述锁销的第二端处从销孔离开。

滚花式装配凸轮轴的装配方法.pdf

本发明公开了一种滚花式装配凸轮轴的装配方法,它包括以下步骤:1)建立CAD三维参数化实体装配模型;2)将CAD模型转化为CAE模型;3)有限元建模提交;4)进行有限元分析,从而得到压力函数变化曲线;5)将压力函数变化曲线转入到压力机的CNC控制装置内;6)通过变压力下压力对凸轮套和芯轴进行滚花式装配,得到装配式凸轮轴成品。采用以上结构后,通过仿真获得压力机下压过程的动态下压载荷,其压力值根据待压装的凸轮套与芯轴的接触情况而变化,精确可靠,克服了压力机恒定下压载荷对实际下压过程的不均匀性带来的影响,因此,避

凸轮轴装配工装.pdf

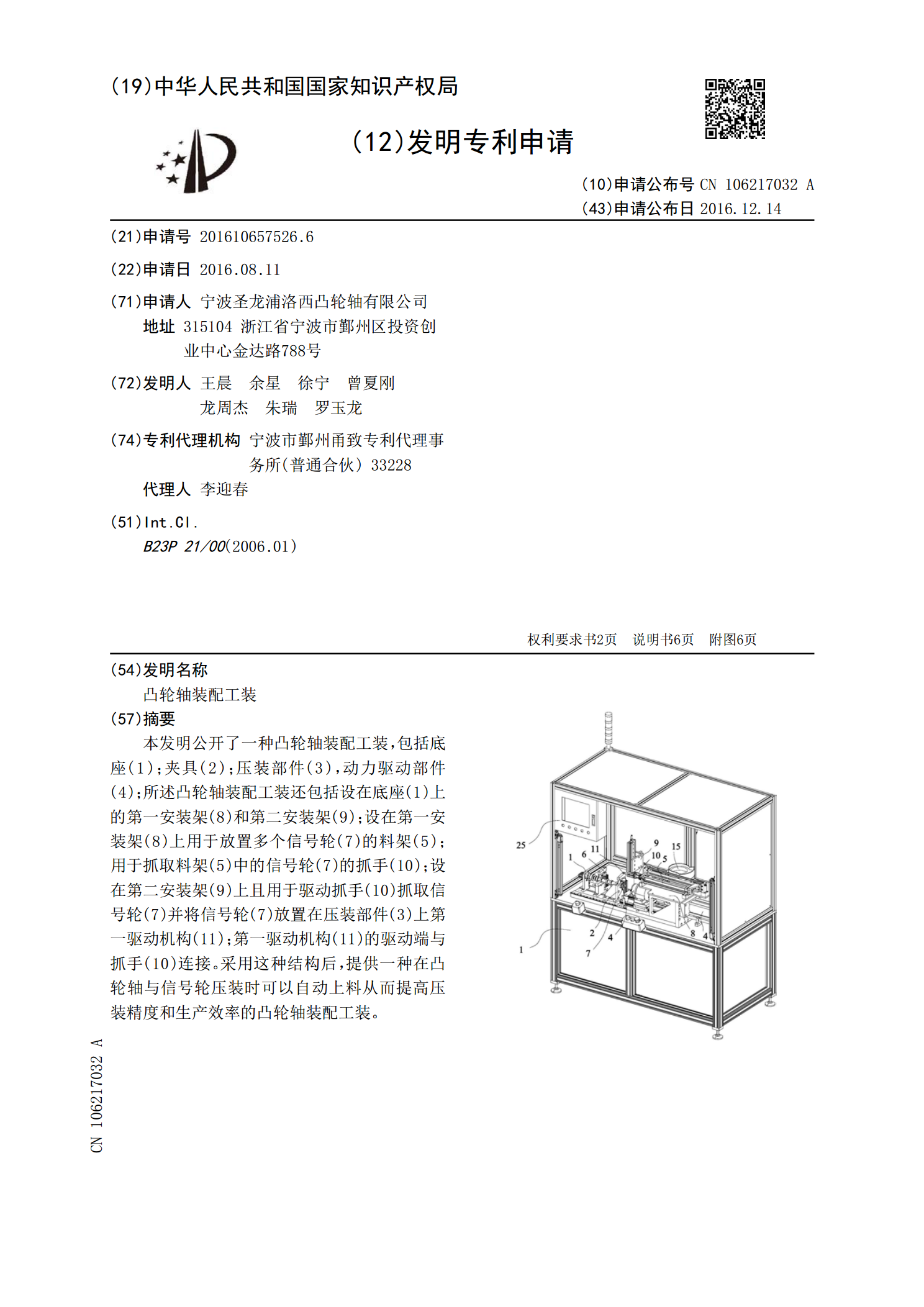

本发明公开了一种凸轮轴装配工装,包括底座(1);夹具(2);压装部件(3),动力驱动部件(4);所述凸轮轴装配工装还包括设在底座(1)上的第一安装架(8)和第二安装架(9);设在第一安装架(8)上用于放置多个信号轮(7)的料架(5);用于抓取料架(5)中的信号轮(7)的抓手(10);设在第二安装架(9)上且用于驱动抓手(10)抓取信号轮(7)并将信号轮(7)放置在压装部件(3)上第一驱动机构(11);第一驱动机构(11)的驱动端与抓手(10)连接。采用这种结构后,提供一种在凸轮轴与信号轮压装时可以自动上料

凸轮轴装配机构.pdf

本发明公开了一种凸轮轴装配机构。该凸轮轴装配机构包括:底板;固定组件,包括:固定座和第一限位块,所述固定座的两端分别具有第一V型槽,所述第一限位块固定在第一V型槽的外侧;以及活动组件,包括:定位导向块、活动座和第二限位块,所述定位导向块成对平行固定设置在底板顶面形成活动座滑动轨道;所述活动座的两端分别具有第二V型槽,所述第二限位块分别设置在第二V型槽的外侧,所述活动座能够移动的设置在所述活动座滑动轨道内。该凸轮轴装配机构只需一个人操作,装配效率比原来大大提高,且不占用吊车,安全可靠。