中硬齿面齿轮轴加工方法.pdf

论文****可爱

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

中硬齿面齿轮轴加工方法.pdf

本发明涉及一种中硬齿面齿轮轴加工方法,包括以下加工步骤:锻造→粗车→滚齿→调质→半精车→铣键槽→钻孔→磨外圆→磨齿→入库。使该零件的热处理硬度,满足了要求,零件加工过程中,不需要对刀具提出很高的要求,即能实现零件要求。

一种中硬齿面齿轮开齿调质的加工方法.pdf

本发明公开了一种中硬齿面齿轮开齿调质的加工方法,包括以下步骤:齿坯加工:将齿坯进行锻造正火处理后,进行粗车和钻孔;齿形粗加工和热处理:粗滚齿加工出齿形,齿厚放出需要的磨量,然后进行淬火和中高温回火,淬火的加热过程用碳势气氛保护,热处理后进行喷丸处理;齿形精加工:首先通过半精车和精磨对齿轮的齿形装配基准进行精加工,然后通过磨齿对齿轮的齿形进行精加工。使用本发明的方法制备得到的齿轮提高了齿面齿根硬度,调质处理后的齿面硬度在HB340~370左右,解决了齿面硬度高于HB320的中硬度齿轮滚齿刀具加工困难的问题;

用于精加工硬齿面齿轮的方法.pdf

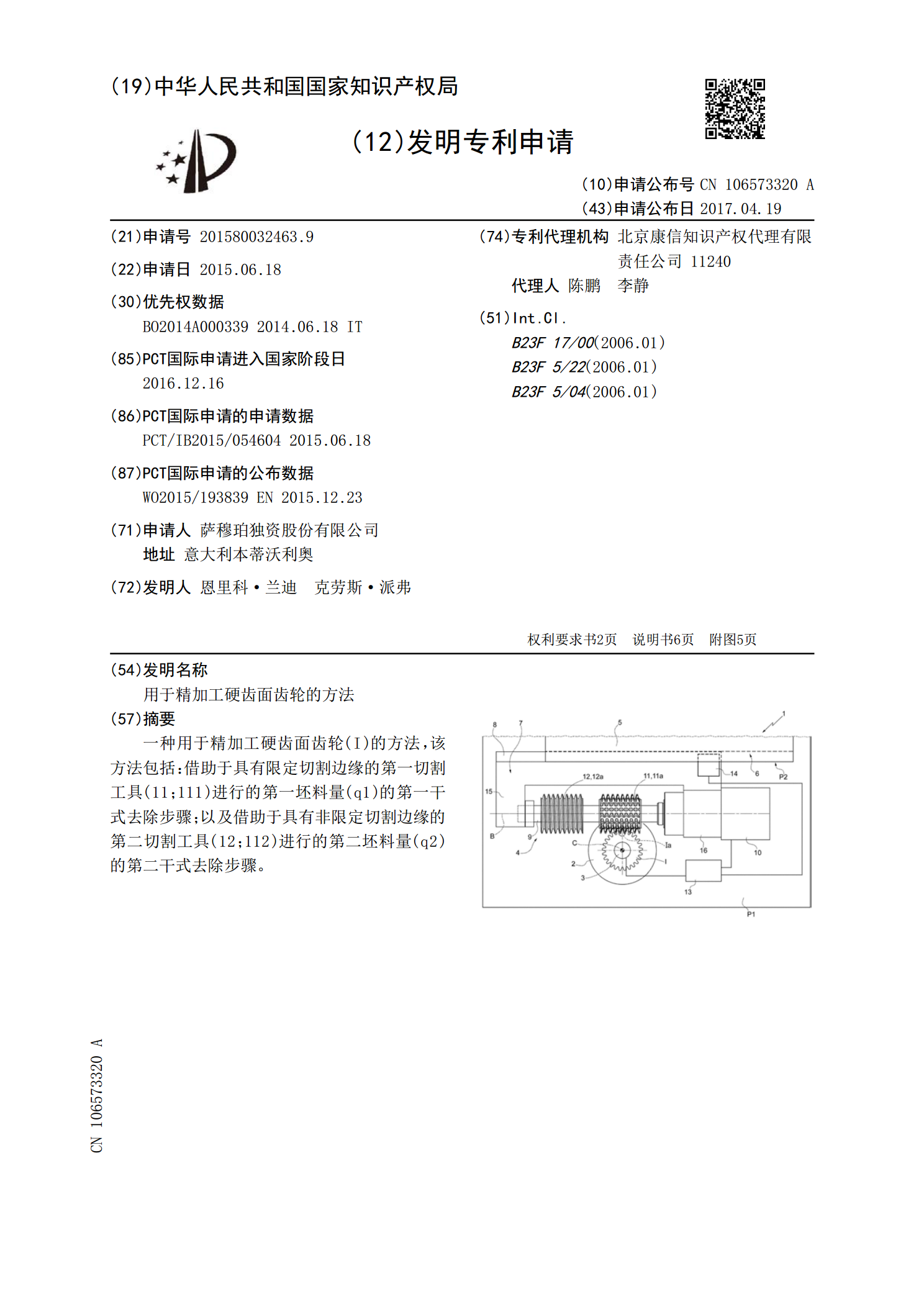

一种用于精加工硬齿面齿轮(I)的方法,该方法包括:借助于具有限定切割边缘的第一切割工具(11;111)进行的第一坯料量(q1)的第一干式去除步骤;以及借助于具有非限定切割边缘的第二切割工具(12;112)进行的第二坯料量(q2)的第二干式去除步骤。

一种硬齿面齿轮的加工方法.pdf

本发明涉及一种硬齿面齿轮的加工方法,其特征在于:包括以下加工步骤:一.粗车:对齿轮进行粗加工,对齿轮进行开槽;二.预处理:对齿轮进行正火和回火处理;三.半精车:对齿轮齿槽进行半精加工,确保留磨量;四.滚齿:对齿轮进行滚齿加工,确保滚齿留量;五.热处理:热处理包括调质和喷砂,对齿轮表面进行调质,调质完成后对齿轮进行喷砂,去除齿轮各部位的氧化皮;六.精车:对齿轮齿槽进行精加工,确保留磨量;七.磨齿:在磨齿机上对齿体上的各段依次进行磨削,本发明的一种硬齿面齿轮的加工方法不需要定制特殊滚刀,产品的制造精度高,制造

硬齿面齿轮的滚齿加工技术.docx

硬齿面齿轮的滚齿加工技术硬齿面齿轮的滚齿加工技术摘要:硬齿面齿轮是一种重要的传动元件,其制造质量和性能对机械设备的性能和寿命具有重要影响。滚齿加工是制造硬齿面齿轮的常用加工方法之一,本文将从滚齿原理、滚齿机床、滚刀特点、滚齿加工工艺流程等方面进行探讨,以期为相关领域提供有价值的参考。一、引言硬齿面齿轮是指采用硬质材料(如淬火硬化钢、粉末冶金材料等)制造的齿轮,具有高的硬度、耐磨性和强度。滚齿加工是制造硬齿面齿轮的常用加工方法之一,其主要优点是能够实现高效、高精度的齿轮加工。本文将对硬齿面齿轮的滚齿加工技术