一种防水蚀汽轮机叶片.pdf

葫芦****io

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种防水蚀汽轮机叶片.pdf

本发明涉及一种防水蚀汽轮机叶片,包括叶冠、叶根和叶身一体成型,防水蚀汽轮机叶片质量百分比为:Al:6.35‑9.68%、Mo:0.89‑1.56%、V:0.48‑0.69%、Fe:1.15‑2.15%、Ni:1.54‑2.11%、Si:0.23‑0.39%、Cr:0.40‑0.52%、Sn:0.52‑0.67%、In:0.01‑0.04%、C:1.09‑1.30%、Ce:0.01‑0.04%、Mn:1.51‑1.63%、B:0.032‑0.049%,剩余为钛。本发明一种防水蚀汽轮机叶片通过对叶片的材质进行

一种防水蚀汽轮机叶片.pdf

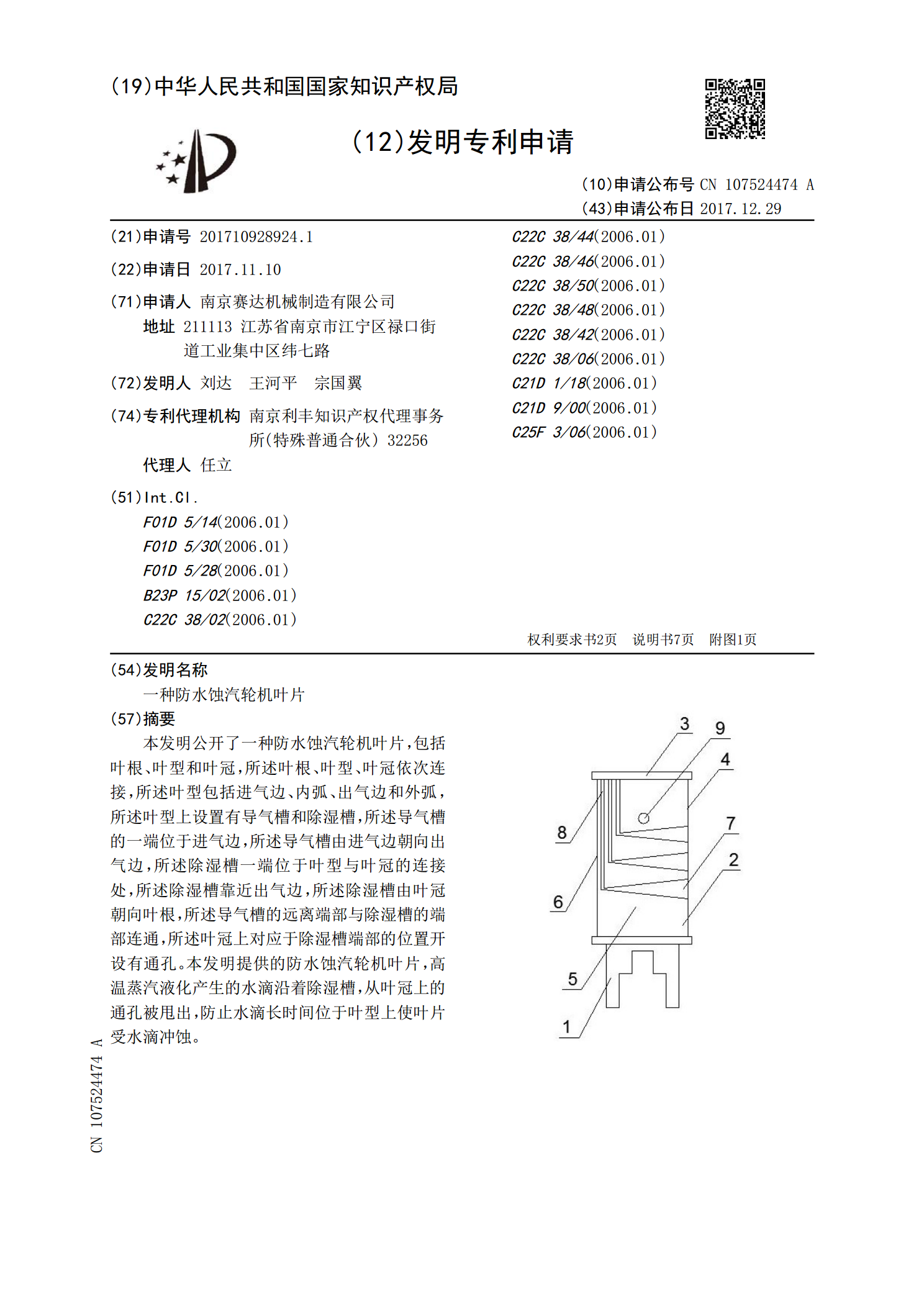

本发明公开了一种防水蚀汽轮机叶片,包括叶根、叶型和叶冠,所述叶根、叶型、叶冠依次连接,所述叶型包括进气边、内弧、出气边和外弧,所述叶型上设置有导气槽和除湿槽,所述导气槽的一端位于进气边,所述导气槽由进气边朝向出气边,所述除湿槽一端位于叶型与叶冠的连接处,所述除湿槽靠近出气边,所述除湿槽由叶冠朝向叶根,所述导气槽的远离端部与除湿槽的端部连通,所述叶冠上对应于除湿槽端部的位置开设有通孔。本发明提供的防水蚀汽轮机叶片,高温蒸汽液化产生的水滴沿着除湿槽,从叶冠上的通孔被甩出,防止水滴长时间位于叶型上使叶片受水滴冲

一种汽轮机叶片防水蚀的方法.pdf

本发明公开了一种汽轮机叶片防水蚀的方法,包括超音速电弧喷涂的工艺步骤,在喷涂处理之前,对汽轮机叶片进行喷丸处理,具体包括以下步骤:a、表面预处理:对汽轮机叶片表面的杂物进行清理;b、喷丸:用超声喷丸机喷射弹丸对汽轮机叶片的表面进行超声喷丸处理;c、喷涂:喷丸处理后,采用超音速电弧喷涂设备,对喷丸处理后的汽轮机叶片喷涂HDS‑88A涂层,厚度为0.6‑0.8mm。该方法在对汽轮机叶片表面采用超音速电弧喷涂之前,先对叶片进行超声喷丸处理,既可提高叶片表面的强度、耐侵蚀性和耐磨性,还可以增加叶片表面的粗糙度,使

一种汽轮机叶片水蚀喷涂防护用装置.pdf

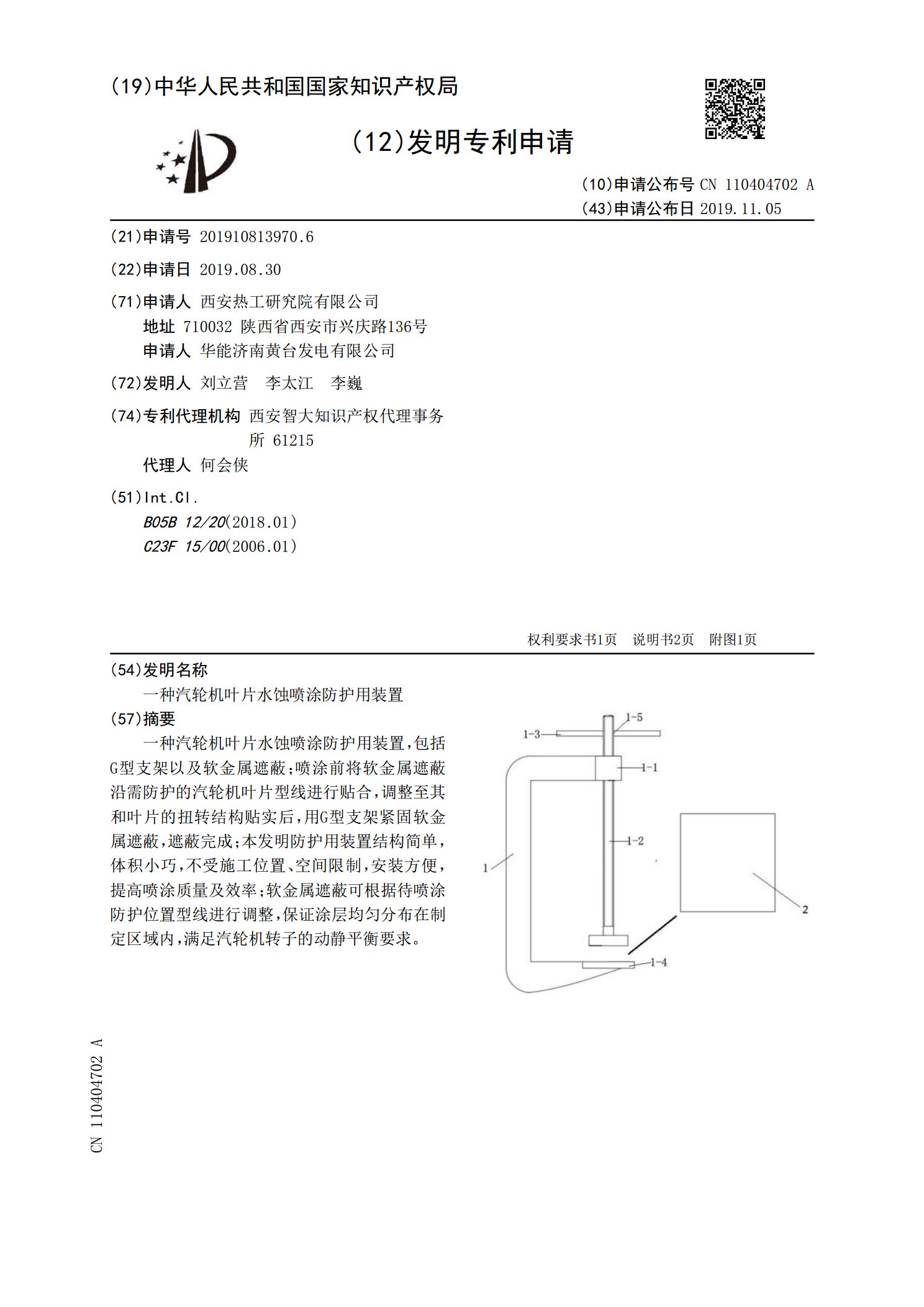

一种汽轮机叶片水蚀喷涂防护用装置,包括G型支架以及软金属遮蔽;喷涂前将软金属遮蔽沿需防护的汽轮机叶片型线进行贴合,调整至其和叶片的扭转结构贴实后,用G型支架紧固软金属遮蔽,遮蔽完成;本发明防护用装置结构简单,体积小巧,不受施工位置、空间限制,安装方便,提高喷涂质量及效率;软金属遮蔽可根据待喷涂防护位置型线进行调整,保证涂层均匀分布在制定区域内,满足汽轮机转子的动静平衡要求。

一种耐水蚀汽轮机叶片及其制备方法.pdf

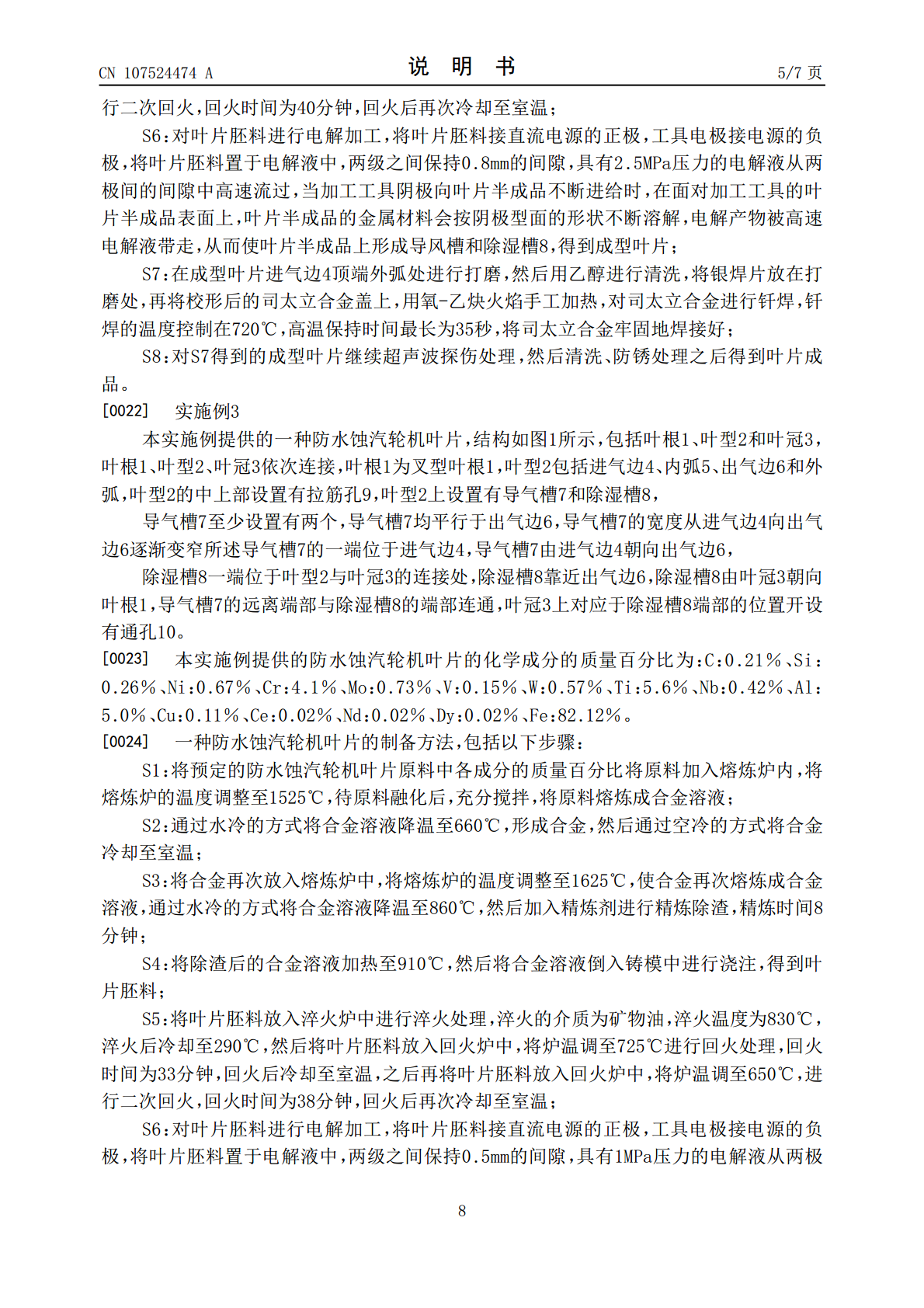

本发明公开了一种耐水蚀汽轮机叶片及其制备方法,涉及汽轮机叶片技术领域,包括叶根、叶身和叶冠,所述叶根、叶身和叶冠依次固定连接,所述叶身包括内圆弧面和外圆弧面,所述叶身上开设有至少两排导水孔,所述叶身在外圆弧面对应每排导水孔均设有挡水板,所述挡水板一端与叶根连接,另一端与叶冠连接。