一种可变流道涡轮增压器蜗壳.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种可变流道涡轮增压器蜗壳.pdf

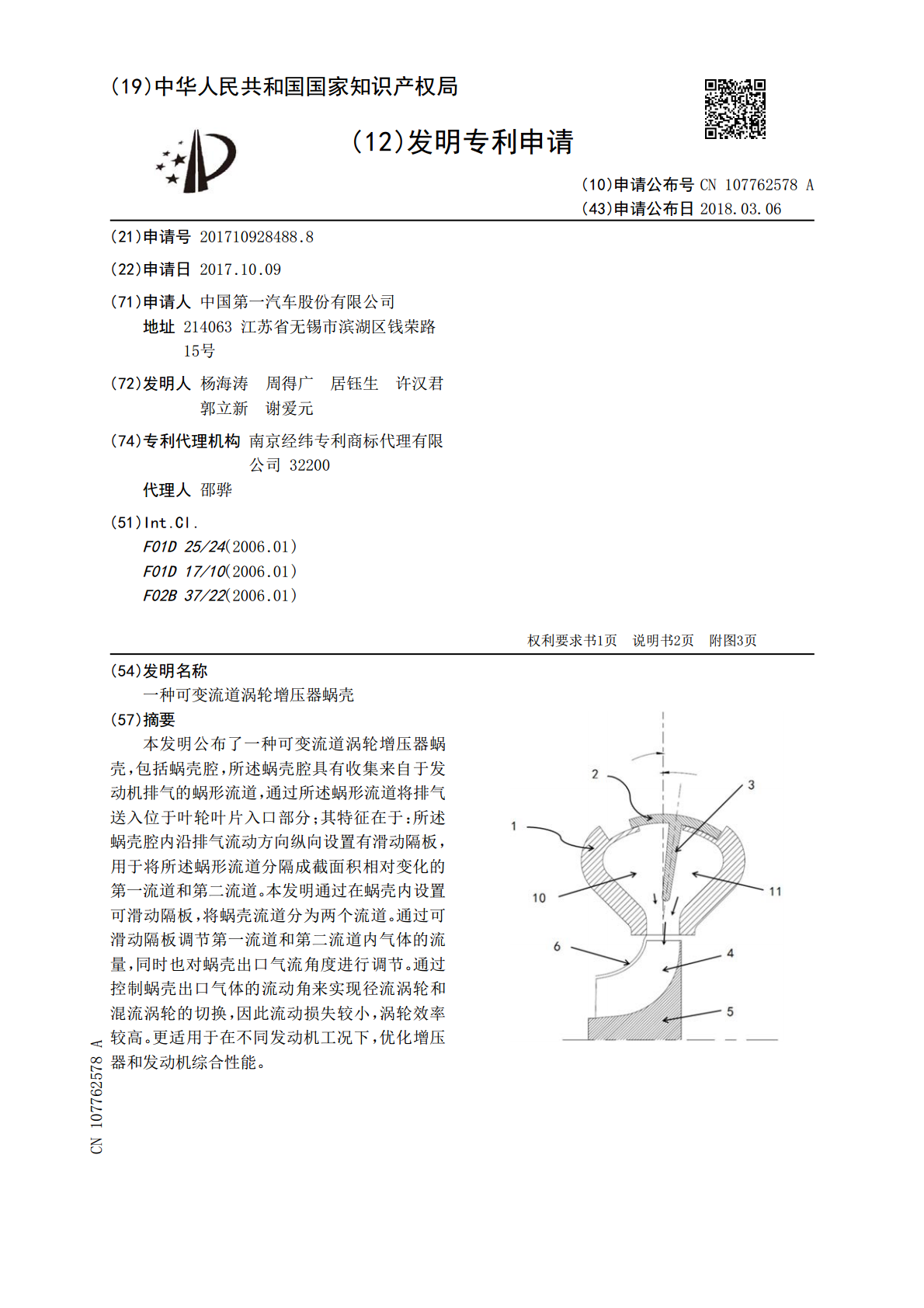

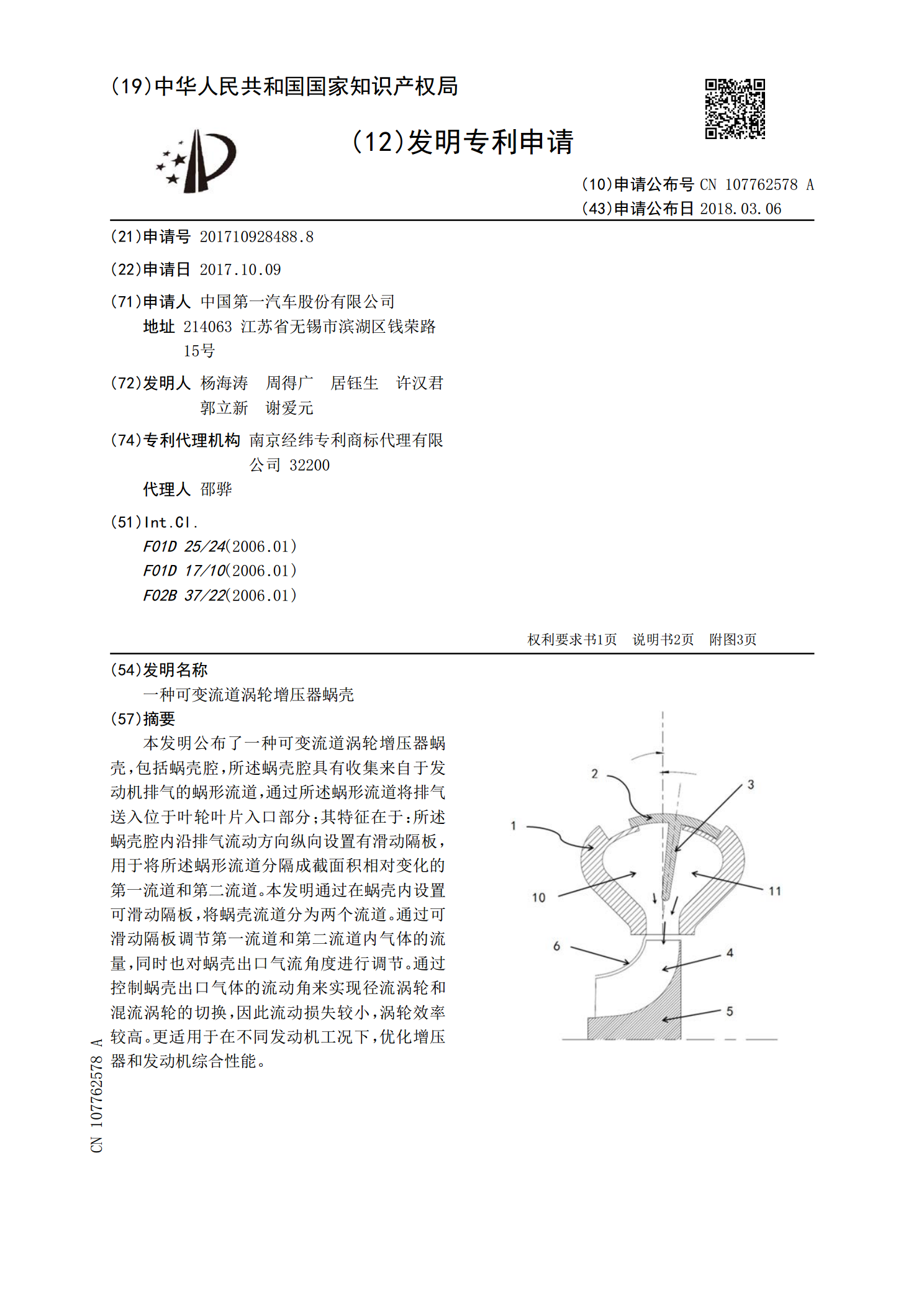

本发明公布了一种可变流道涡轮增压器蜗壳,包括蜗壳腔,所述蜗壳腔具有收集来自于发动机排气的蜗形流道,通过所述蜗形流道将排气送入位于叶轮叶片入口部分;其特征在于:所述蜗壳腔内沿排气流动方向纵向设置有滑动隔板,用于将所述蜗形流道分隔成截面积相对变化的第一流道和第二流道。本发明通过在蜗壳内设置可滑动隔板,将蜗壳流道分为两个流道。通过可滑动隔板调节第一流道和第二流道内气体的流量,同时也对蜗壳出口气流角度进行调节。通过控制蜗壳出口气体的流动角来实现径流涡轮和混流涡轮的切换,因此流动损失较小,涡轮效率较高。更适用于在不

双流道涡轮增压器蜗壳.pdf

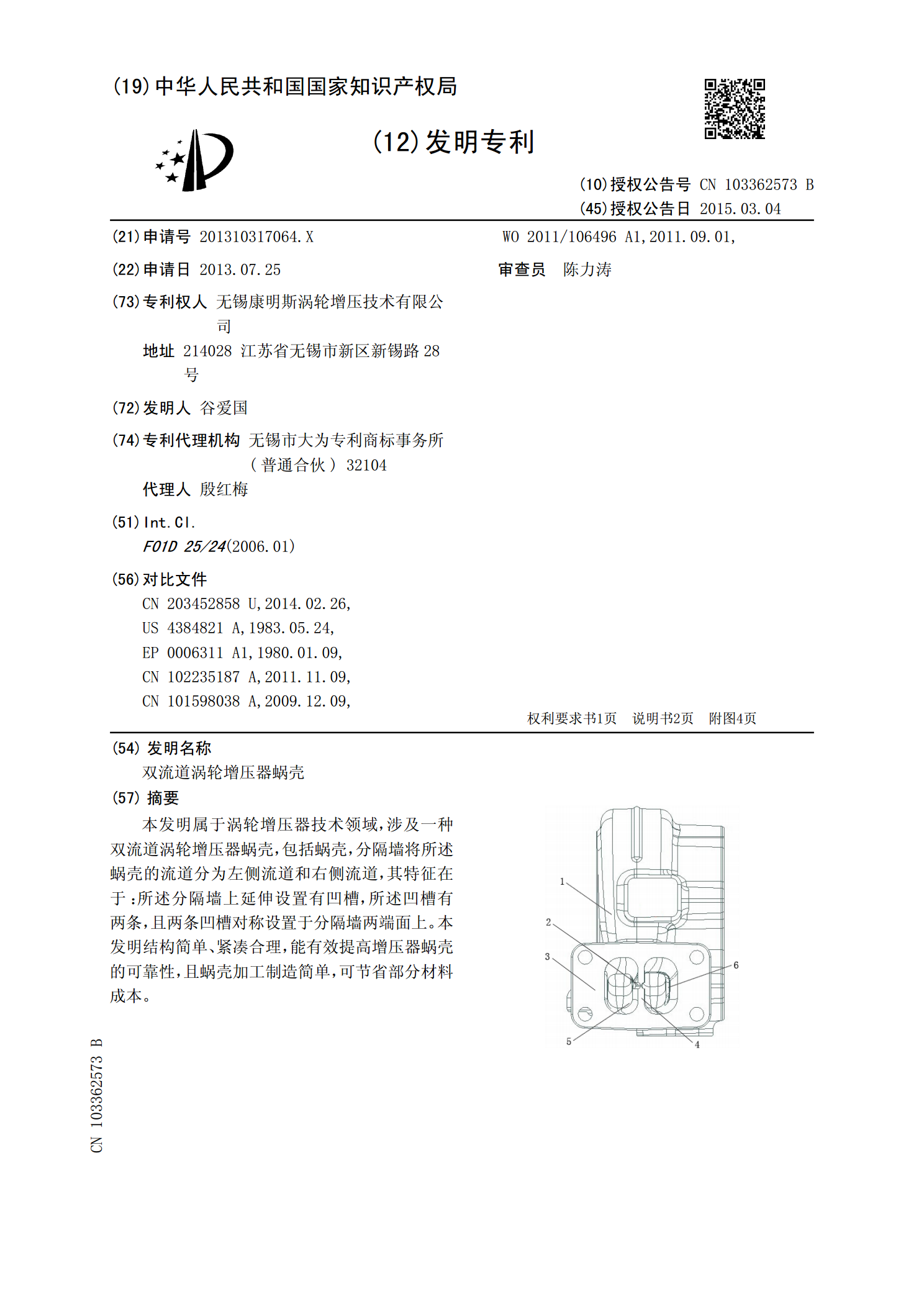

本发明属于涡轮增压器技术领域,涉及一种双流道涡轮增压器蜗壳,包括蜗壳,分隔墙将所述蜗壳的流道分为左侧流道和右侧流道,其特征在于:所述分隔墙上延伸设置有凹槽,所述凹槽有两条,且两条凹槽对称设置于分隔墙两端面上。本发明结构简单、紧凑合理,能有效提高增压器蜗壳的可靠性,且蜗壳加工制造简单,可节省部分材料成本。

带有可变蜗壳流量体积的简化的可变几何形状涡轮增压器.pdf

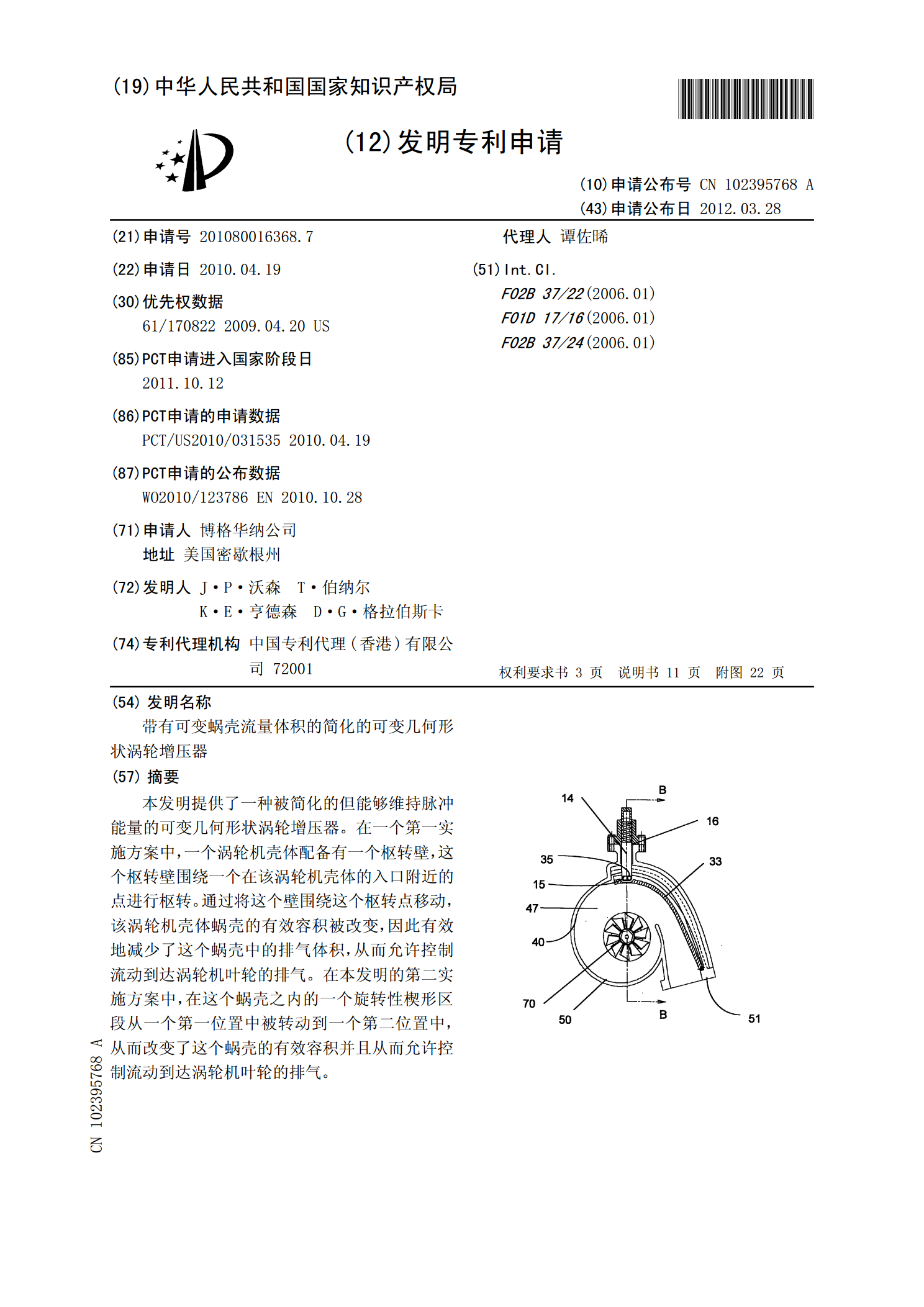

本发明提供了一种被简化的但能够维持脉冲能量的可变几何形状涡轮增压器。在一个第一实施方案中,一个涡轮机壳体配备有一个枢转壁,这个枢转壁围绕一个在该涡轮机壳体的入口附近的点进行枢转。通过将这个壁围绕这个枢转点移动,该涡轮机壳体蜗壳的有效容积被改变,因此有效地减少了这个蜗壳中的排气体积,从而允许控制流动到达涡轮机叶轮的排气。在本发明的第二实施方案中,在这个蜗壳之内的一个旋转性楔形区段从一个第一位置中被转动到一个第二位置中,从而改变了这个蜗壳的有效容积并且从而允许控制流动到达涡轮机叶轮的排气。

涡轮增压器蜗壳组件.pdf

本发明属于涡轮增压器技术领域,涉及一种涡轮增压器蜗壳组件,单流道蜗壳的进气口法兰上开设有卡槽,嵌片式分隔墙伸入蜗壳进气口内部,将所述蜗壳进气口分隔为第一进气口、第二进气口,所述嵌片式分隔墙前端卡装于卡槽中,尾端嵌片后缘置于蜗壳喉口外侧。本发明结构简单实用,通过在单流道蜗壳中插入一定长度的嵌片来代替传统分隔墙的作用,使其达到双流道蜗壳削弱进气脉冲的效果,同时又可以有效避免双流道蜗壳体积较大,设计复杂、制造成本较高的问题。

带杠杆制动可变流道的涡轮增压器.pdf

一种带杠杆制动可变流道的涡轮增压器,它包括压气机壳、转子总成、轴承体支承机构、涡轮箱、后盖。后盖通过螺杆固定在涡轮箱上,在后盖内端面的圆柱形导轨上设有一个涡轮箱流道调节块,涡轮箱的内壁与涡轮箱流道调节块上的流道槽以及后盖内端面的圆柱形导轨之间形成流道腔。在涡轮箱上设有一个杠杆执行机构,所述的杠杆执行机构由杠杆机构、执行器套管、执行器支架和电控执行器组成,通过杠杆执行机构带动涡轮箱流道调节块在后盖内端面的圆柱形导轨上移动来改变涡轮箱的整个流道截面大小,从而控制进入涡轮的废气流量。在发动机负荷变化时,通过涡轮