一种消除联体叶片叶身热节的陶瓷型壳制备方法.pdf

是你****深呀

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种消除联体叶片叶身热节的陶瓷型壳制备方法.pdf

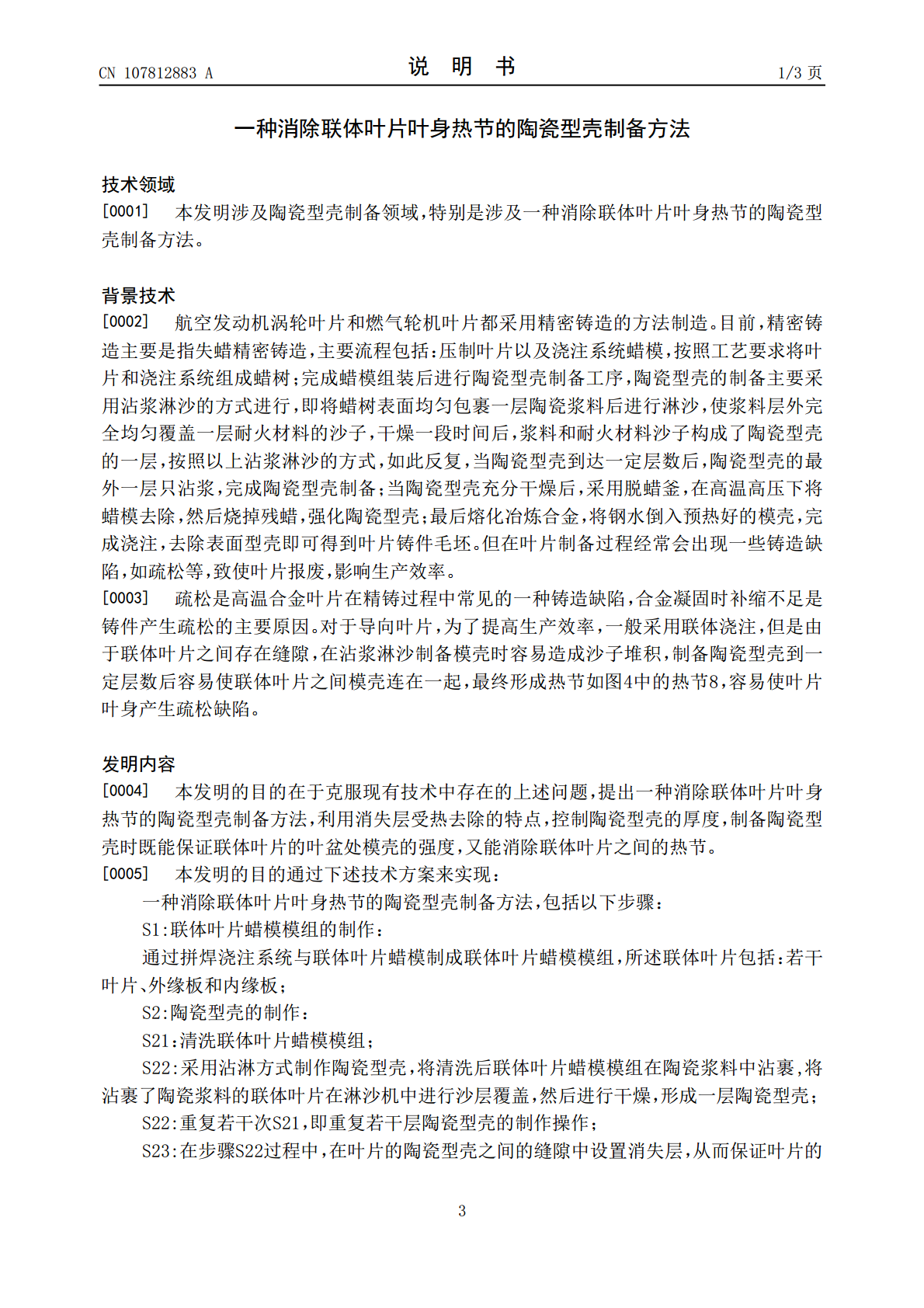

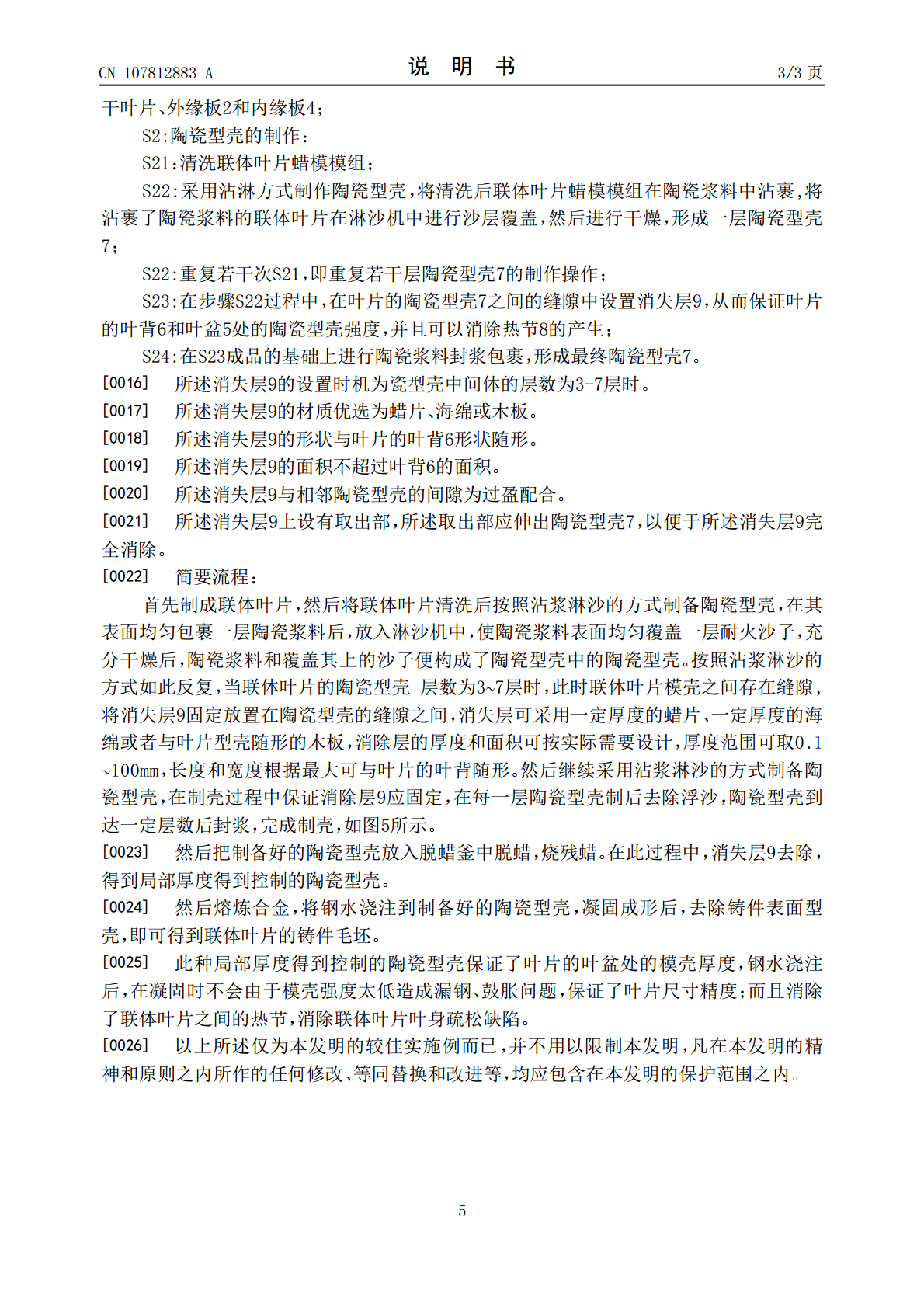

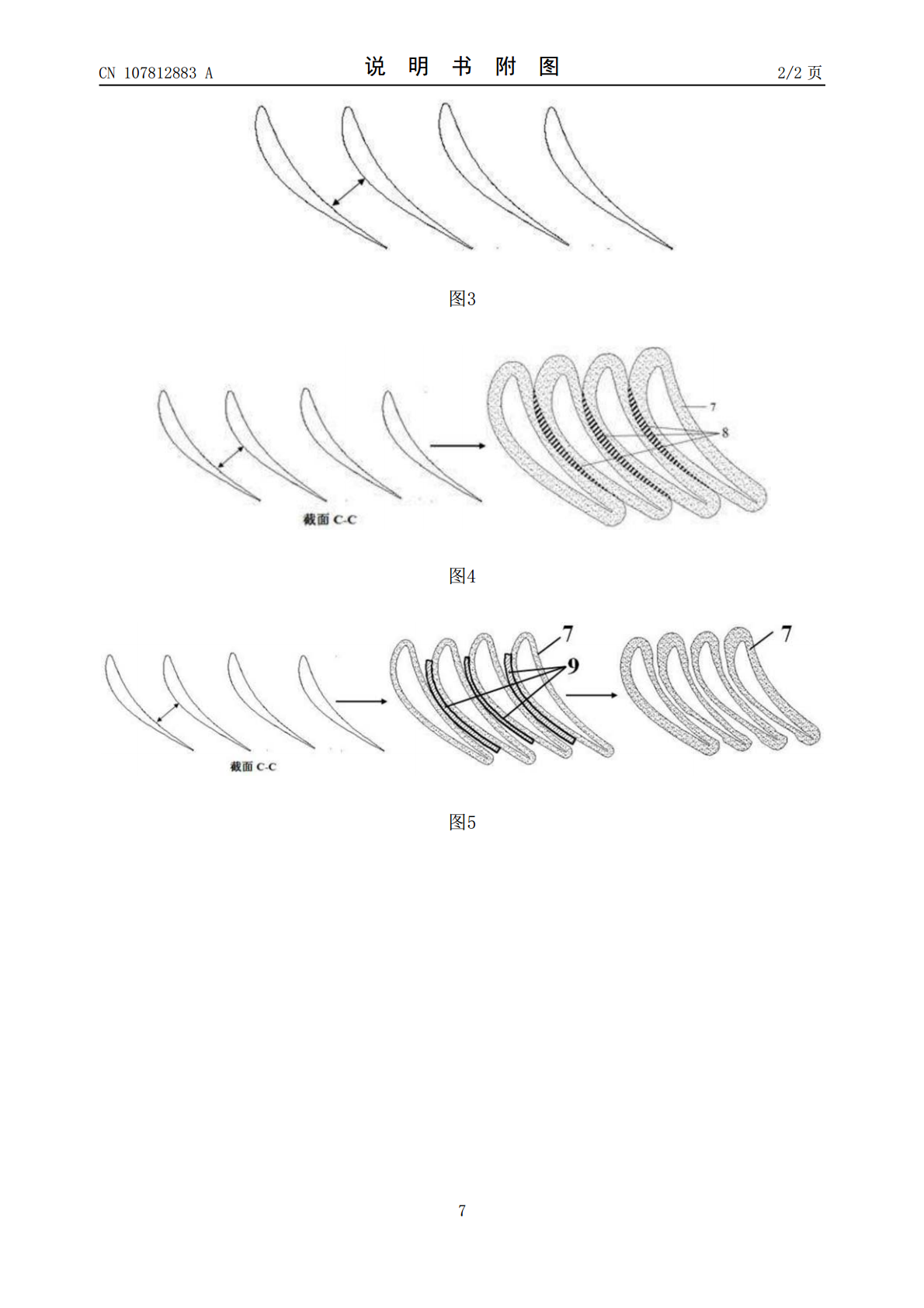

本发明公开了一种消除联体叶片叶身热节的陶瓷型壳制备方法,包括以下步骤:S1:联体叶片蜡模模组的制作;S2:联体叶片模组陶瓷型壳的制作:S21:清洗联体叶片蜡模模组;S22:采用沾淋方式制作陶瓷型壳,将清洗后联体叶片模组在陶瓷浆料中沾裹,将沾裹了陶瓷浆料的联体叶片模组在淋沙机中进行沙层覆盖,然后进行干燥,形成一层陶瓷型壳;S22:重复若干次S21,即重复若干层陶瓷型壳的制作操作;S23:在步骤S22过程中,在叶片模组的陶瓷型壳之间的缝隙中设置消失层,从而保证叶片的叶背和叶盆处的陶瓷型壳强度,并且可以消除联体

陶瓷型壳制备方法及制备透平叶片的陶瓷型壳的制造方法.pdf

本发明公开一种陶瓷型壳制备方法,包括以下步骤:步骤一,在陶瓷型壳外的浇铸时至少容易发生鼓胀变形的部位固定加强筋;以及步骤二,待所述步骤一所得到的陶瓷型壳充分干燥后,脱除该陶瓷型壳内部的蜡模,再除去残蜡,进行焙烧,最终得到所需陶瓷型壳。应用该方法制备的陶瓷型壳,施工时,能够至少减轻因其强度太高而造成铸件热裂及因其强度太低而造成铸件鼓胀变形的问题。本发明公开一种制备透平叶片的陶瓷型壳的制造方法,采用上述的陶瓷型壳制备方法。

一种薄叶身型面叶片的热作模具.pdf

本发明公开了一种薄叶身型面叶片的热作模具,包括模具下模(6)和模具上模(7),所述模具上模(7)下端面有一凹结构(8),所述模具下模(6)上端面有一凸结构(3),所述凹结构(8)和所述凸结构(3)在模具上模(7)下压过程中未接触坯料时即形成封闭空间;所述凸结构(3)上端面设置有预锻模膛(4)和终锻模膛(5),所述预锻模膛(4)内设置有圆柱定位槽(1)。本发明可以预防超出塑性变形的飞边及坯料/模具粘附物飞出伤人,杜绝安全隐患。同时避免挤杆件(镦头件)在预锻过程中发生跳动,从而保证锻后毛坯的一致性,提升产品合

一种单晶叶片用氧化铝陶瓷型壳的制备方法.pdf

一种单晶叶片用氧化铝陶瓷型壳的制备方法,使用硅酸乙酯料浆制作具有层状结构层数至少为5层的型壳;1)型壳的第1层使用下列两种方案之一获得的硅酸乙酯料浆:方案1:将粒度1000-230#的电熔刚玉微细粉加入硅酸乙酯中;粘度按流杯粘度计Φ4,流净时间为57~62秒;方案2:将粒度要求200-325#的ZrSO4粉末加入硅酸乙酯中;粘度按流杯粘度计Φ4,流净时间为65~70秒;2)型壳的第1层之外的其余各层的硅酸乙酯料浆满足上述方案一的配方和配置顺序要求,搅拌后获得混合物的粘度按流杯粘度计Φ4,流净时间为30~3

铸造燃气轮机叶片用陶瓷型壳的制备方法.pdf

本发明公开一种铸造燃气轮机叶片用陶瓷型壳的制备方法,包括以下步骤:S1,制备预定厚度的陶瓷型壳;S2,沿与燃气轮机叶片的排气边部位长度方向所对应的所述S1所制备的陶瓷型壳的外壁固定至少一由可熔性材料或可溶性材料制作的修补填充件;S3,在所述S2所制备的陶瓷型壳外采用沾浆淋砂的方法继续制备至少一层陶瓷型壳,封浆后得到陶瓷型壳产品;S4,除去所述陶瓷型壳产品中的修补填充件得到铸造燃气轮机叶片用陶瓷型壳。它能减小所铸造的燃气轮机叶片变形。