用于挤压用铝合金杆的加工工艺.pdf

康佳****文库

亲,该文档总共13页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

用于挤压用铝合金杆的加工工艺.pdf

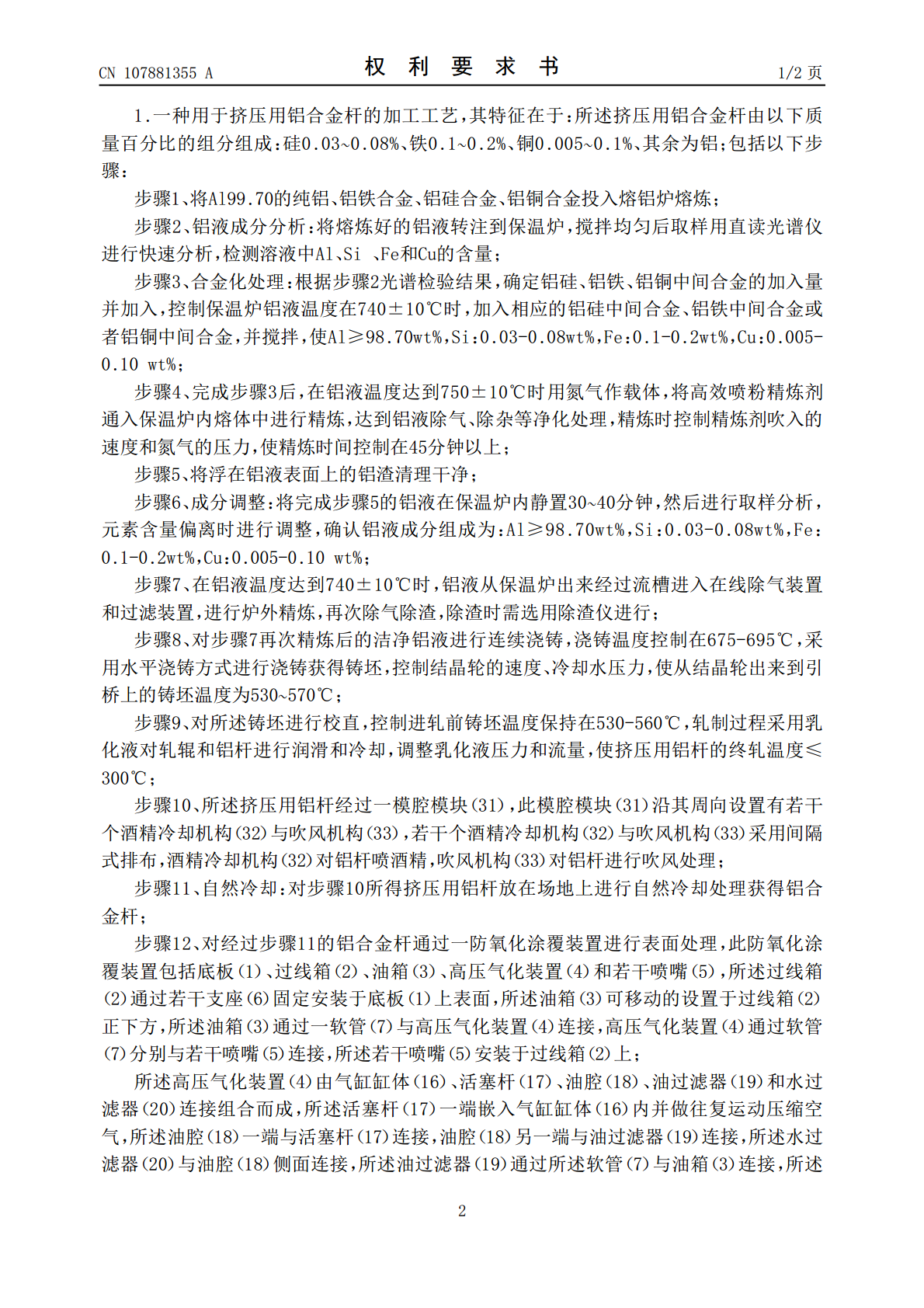

本发明公开一种用于挤压用铝合金杆的加工工艺,其特征在于:所述挤压用铝合金杆由以下质量百分比的组分组成:硅、铁、铜、其余为铝;对经过铝合金杆通过一防氧化涂覆装置进行表面处理,此防氧化涂覆装置包括底板、过线箱、油箱、高压气化装置和若干喷嘴,所述过线箱通过若干支座固定安装于底板上表面,所述油箱可移动的设置于过线箱正下方,油腔另一端与油过滤器连接,所述水过滤器与油腔侧面连接,所述油过滤器通过所述软管与油箱连接,用于接入压缩空气,所述供油部与所述软管连接,此若干过线轮分别可转动的套装于若干安装轴上。本发明通过对熔炼

用于铝合金车轮铸件的强力挤压加工工艺.pdf

本发明公开了用于铝合金车轮铸件的强力挤压加工工艺,本发明采用特种刀具、特殊的工艺参数进行光亮面加工,大大提高了铸件成品率;用挤压加工工艺解决车轮铸件表面针孔、疏松的方法是一种简便、可操作性强、能提高成品率、降低生产成本、提高经济效益的好方法;本发明挤压加工的具体原理是:将切屑刀具的刃角锉钝后在车轮表面挤压,通过挤压使金属面的铝金属达到塑性变形,从而将加工面出现的小针孔、疏松进行密闭封盖,使外观质量满足产品要求的一种方式,该方法加工切屑量非常少。

屏蔽用铝合金杆的制造工艺.pdf

本发明公开一种屏蔽用铝合金杆的制造工艺,包括以下步骤:将100份铝锭投入熔铝炉熔炼;将熔炼好的铝液转注到保温炉,制保温炉铝液温度在740±10℃时,在铝液添加硅0.04~0.06份、铁1~1.3份、铜0.18~0.28份、稀土元素0.08~0.1份、硼0.015~0.03份、钛0.01~0.02份、铍0.01~0.02份,搅拌30分钟,使铝液成分充分均匀,所述稀土元素由镧、铈和钪组成,且此镧、铈和钪按照14:6:1重量份比例混合形成所述稀土元素;将洁净后铝合金液进行连续浇铸,浇铸温度控制在690~700℃

铝合金挤压工艺.pptx

铝合金挤压主要内容一、前言铝合金的应用二、应用案例全铝车身奥迪A8是大型豪华轿车,但它的车身结构重量仅有218kg,奥迪A8铝合金框架支撑着全铝合金车身的创新技术被称为ASF(AudiSpaceFrame)——即奥迪空间框架技术,ASF车身结构有挤压的铝部件及压铸件组成,该架构支撑铝板元件;目前在市场上销售的AudiA8、TT等车型,都使用了ASF,奥迪A8车身结构重量仅为218kg,TTCoupe跑车车身结构重量仅有206kg。二、应用案例三、铝合金的加工方式四、挤压成型1.挤压加工的工艺特点2.挤压生

用冷挤压工艺加工链通的方法.pdf

用冷挤压工艺加工链通的方法,能节省原材料,降低生产成本,提高产品质量;链通的形状为具有中心通孔的圆柱体;本发明采用以下步骤来实现,先下预定体积的圆钢坯料;再粗挤压,得到一端具有盲孔的粗挤压件;再冲孔,将粗挤压件的盲孔冲通;最后精挤压,将冲通后的粗挤压件装入精挤压模具中,进行精挤压成形,得到通孔的链通毛坯;使用本发明制造的链通,在不破坏金属性质的前提下使金属体积作塑性转移,达到少切削、无切削而使金属成型;这样就避免了切削加工时形成大量金属废屑,节约钢铁及各种金属材料且生产效率高,精度高等优点。