一种ZC型蜗杆-蜗轮副的加工方法.pdf

一吃****海逸

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种ZC型蜗杆-蜗轮副的加工方法.pdf

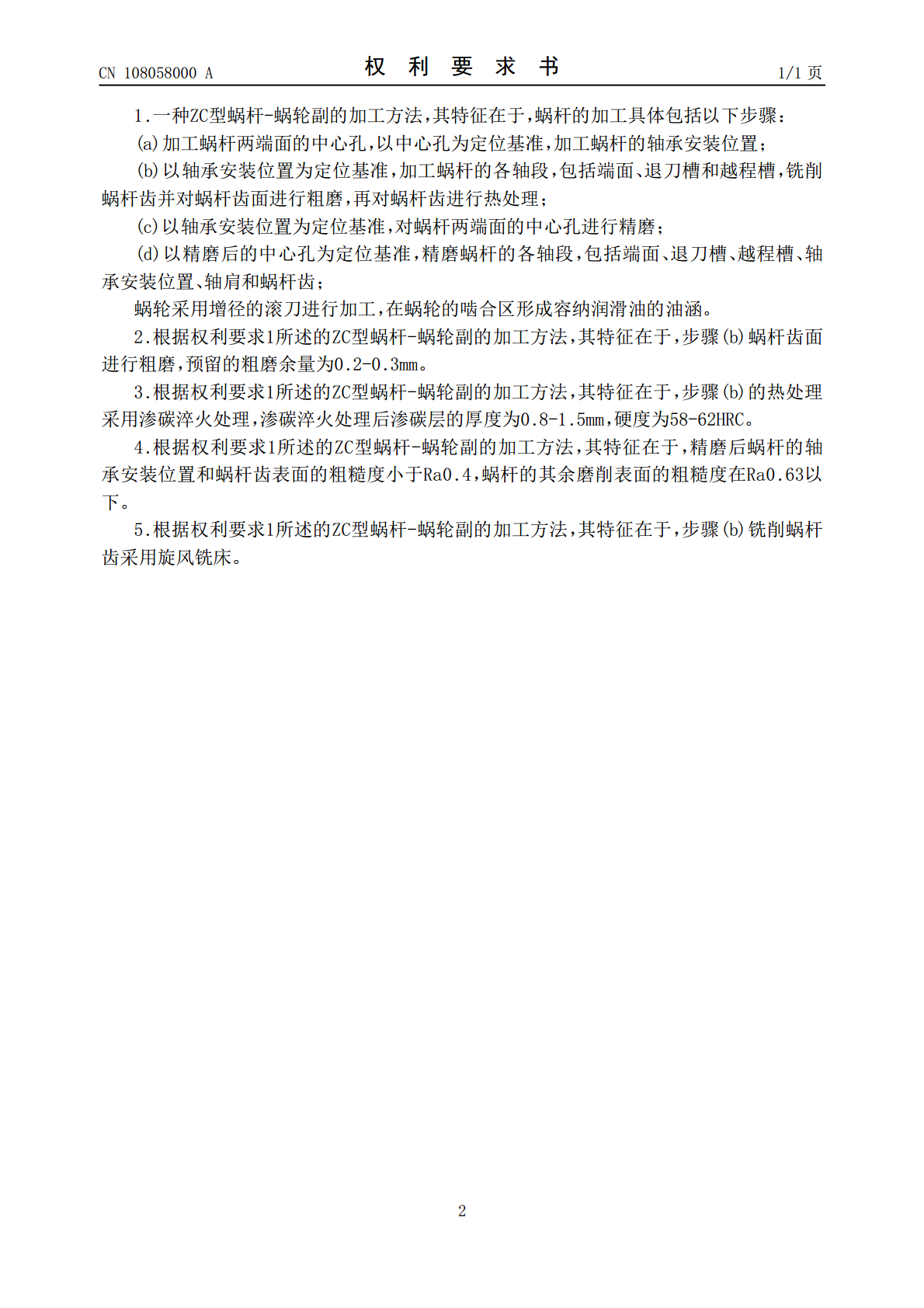

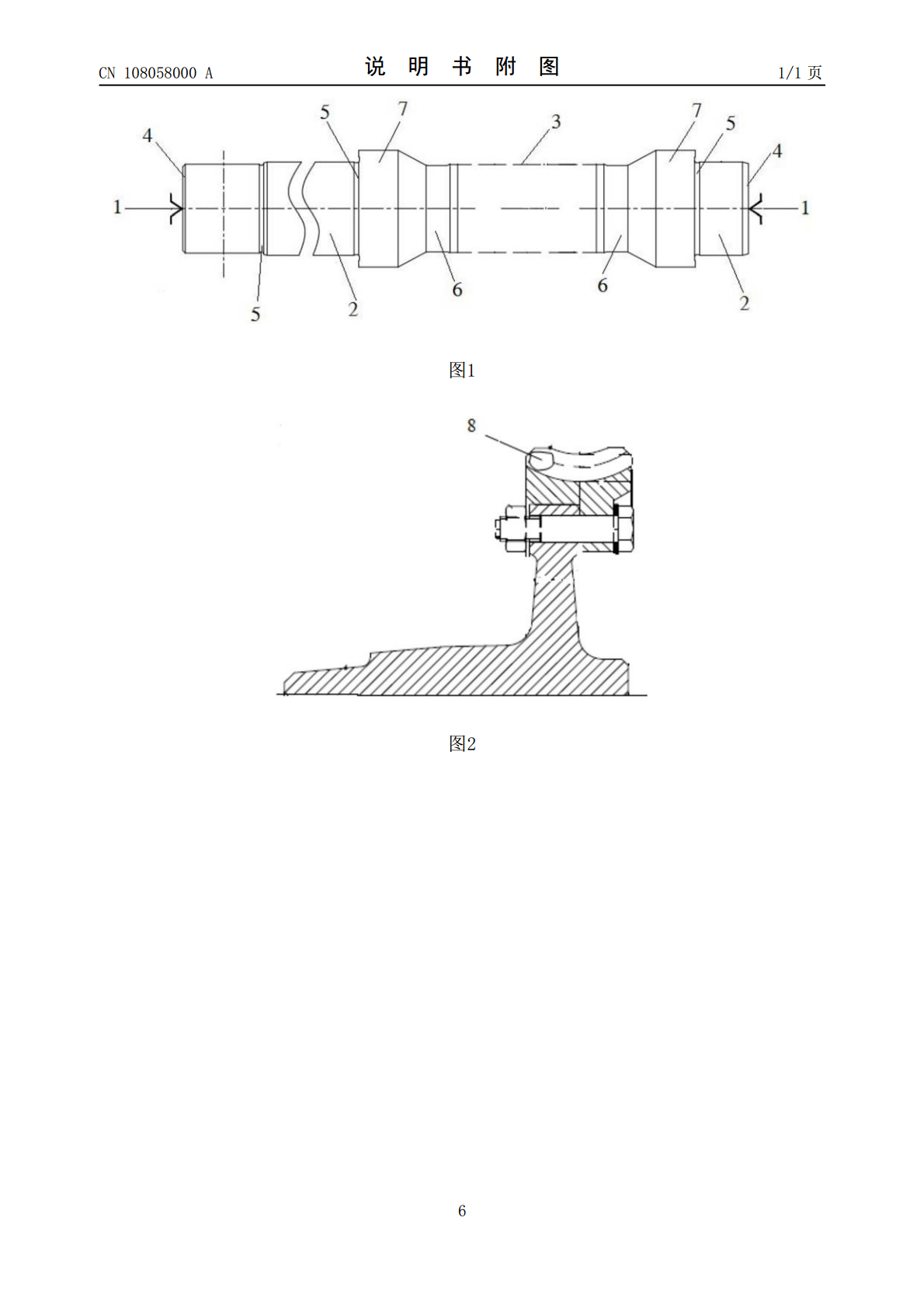

本发明涉及一种ZC型蜗杆‑蜗轮副的加工方法,蜗杆的加工包括:(a)加工蜗杆中心孔,以中心孔为定位基准,加工蜗杆的轴承安装位置;(b)以轴承安装位置为定位基准,加工蜗杆的各轴段,铣削蜗杆齿、粗磨并热处理;(c)以轴承安装位置为定位基准,对中心孔进行精磨;(d)以精磨后的中心孔为定位基准,精磨蜗杆的各轴段;蜗轮采用增径的滚刀进行加工,在蜗轮的啮合区形成容纳润滑油的油涵。与现有技术相比,本发明加工方法减少蜗杆的弯曲变形,提高蜗杆轴的对中性,充分保证加工的精度,提高蜗杆加工尺寸的准确度,蜗轮在蜗杆齿和蜗轮齿啮合中

加工蜗轮蜗杆副的方法.pdf

本发明涉及一种用标准齿轮滚刀加工蜗轮和用车刀加工与所述蜗轮啮合的蜗杆的方法。本发明的技术方案是:选取标称模数和压力角等于被加工蜗轮的标称模数和压力角,直径大于与被加工蜗轮啮合的蜗杆的直径,轴向长度大于被加工蜗轮的轮缘宽度的标准齿轮滚刀;将标准齿轮滚刀和被加工蜗轮端面相互垂直摆放,并保持两者的径向相接,螺旋线方向大致相同,然后将标准齿轮滚刀旋转一个角度θ,使标准齿轮滚刀和被加工蜗轮的螺旋线完全重合。加工单头蜗杆时,所述车刀的模数mc和压力角αc分别等于蜗杆的标称模数m0和压力角α0;加工多头蜗杆时,模数mc

一种蜗杆加工设备用蜗轮蜗杆传动用齿轮副.pdf

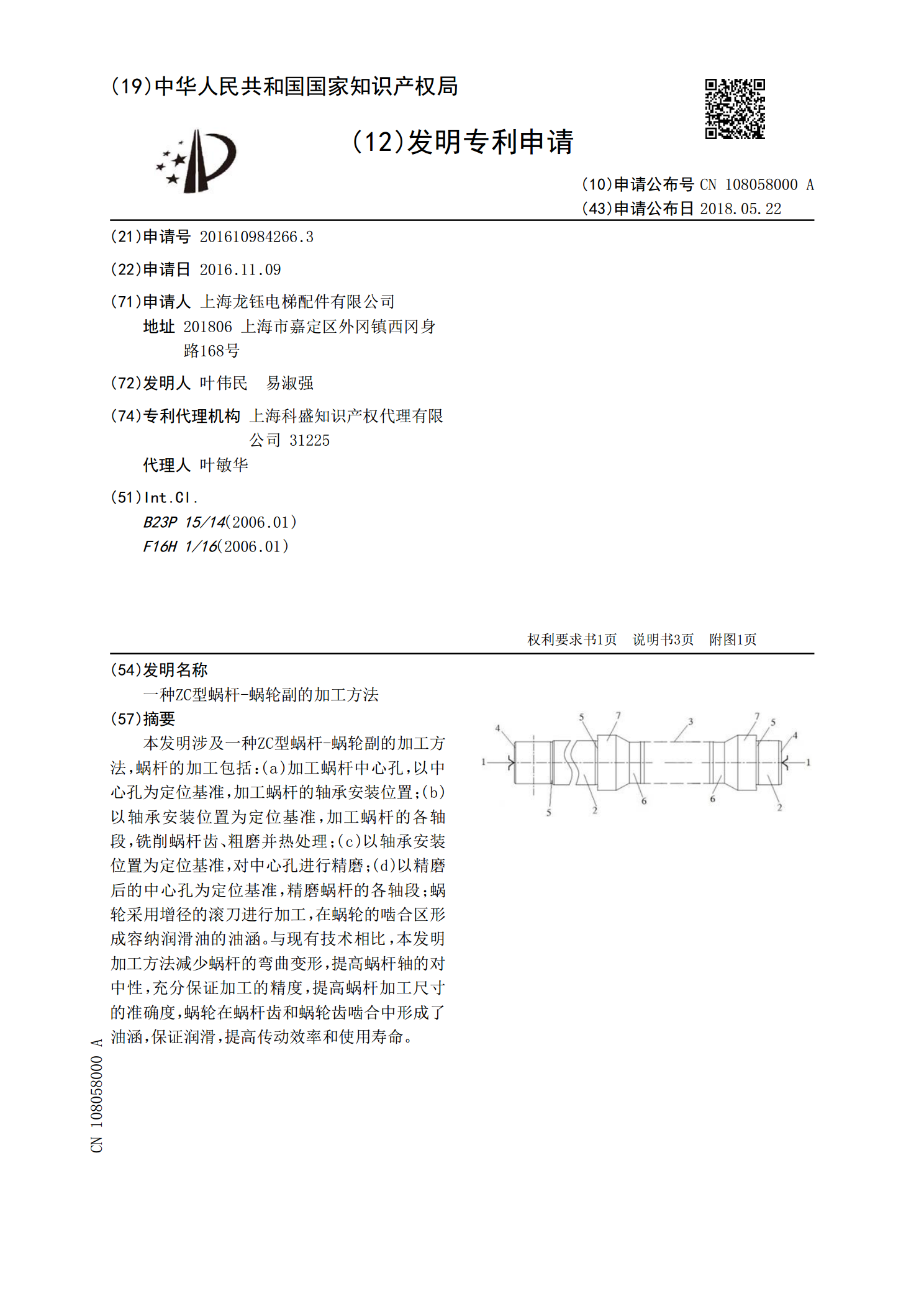

本发明公开了一种蜗杆加工设备用蜗轮蜗杆传动用齿轮副,包括固定座,固定座上设有第一安装槽与第二安装槽,第一安装槽内安装有第一安装筒,第一安装筒的上端套装有第一齿轮,第一齿轮与第一安装筒的上端之间设有第一平面轴承,第一平面轴承与第一齿轮之间设有第一紧固圈;第二安装槽内安装有第二安装筒,第二安装筒的上端套装有第二齿轮,第二齿轮与第二安装筒之间设有第二平面轴承,第二平面轴承与第二安装筒之间设有第二紧固圈;第一齿轮与第二齿轮啮合。本发明通过紧固圈可以使齿轮牢固地套装在安装筒的外周面上;通过该齿轮副可以方便蜗轮蜗杆传

一种精密蜗轮蜗杆副消隙方法.pdf

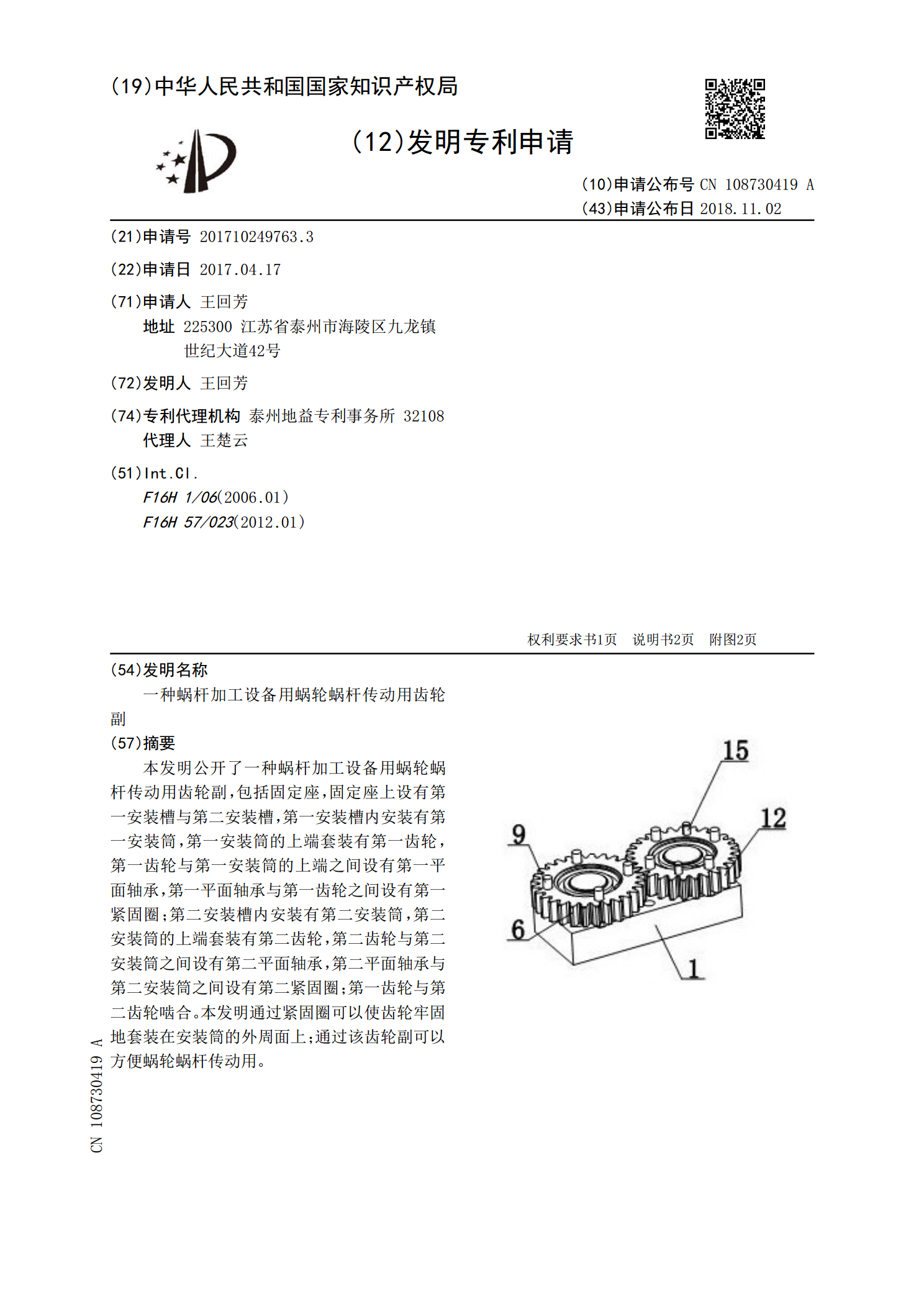

本发明涉及一种精密蜗轮蜗杆副消隙方法,包括两个半蜗轮,一个半蜗轮中的楔块上的螺纹孔和另一个半蜗轮中螺钉轴向连接,楔块上安装有压簧与顶块。调整螺钉则可拉动楔块沿着蜗轮上的楔口轴向位移,同时会使压簧受到挤压产生沿着弹簧轴向的弹性力,移动的楔块带动一半蜗轮相对另一半蜗轮转动一定角度,使两个半蜗轮的同一齿面分别与蜗杆的同一齿槽两侧面接触并受压,从而消除间隙。本发明采用的结构空间利用率极高、结构简单、成本低,容易实现。

滚珠蜗杆蜗轮副.pdf

本发明属于机械传动领域,广泛应用于空间交错两轴之间的传动,运动可以是减速或增速,最常见的是轴交角Σ=90度的减速运动,踪迹遍布于各种各类机械之中,有重型动力传输,也常用于工作母机和精密仪器的精密分度传动,具体涉及一种滚珠蜗杆副,包括滚珠在蜗杆内循环的单头环面滚珠蜗杆蜗轮副和滚珠在蜗杆内循环的多头环面滚珠蜗杆蜗轮副,本发明目的就是针对滚珠蜗杆蜗轮传动中的关键技术——滚珠循环回流途径和方法提出一种结构简单、加工方便、工作安全可靠以满足不同类型和用途的需要的滚珠蜗杆蜗轮副。