低压涡轮叶片挡板装拆装置.pdf

白真****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

低压涡轮叶片挡板装拆装置.pdf

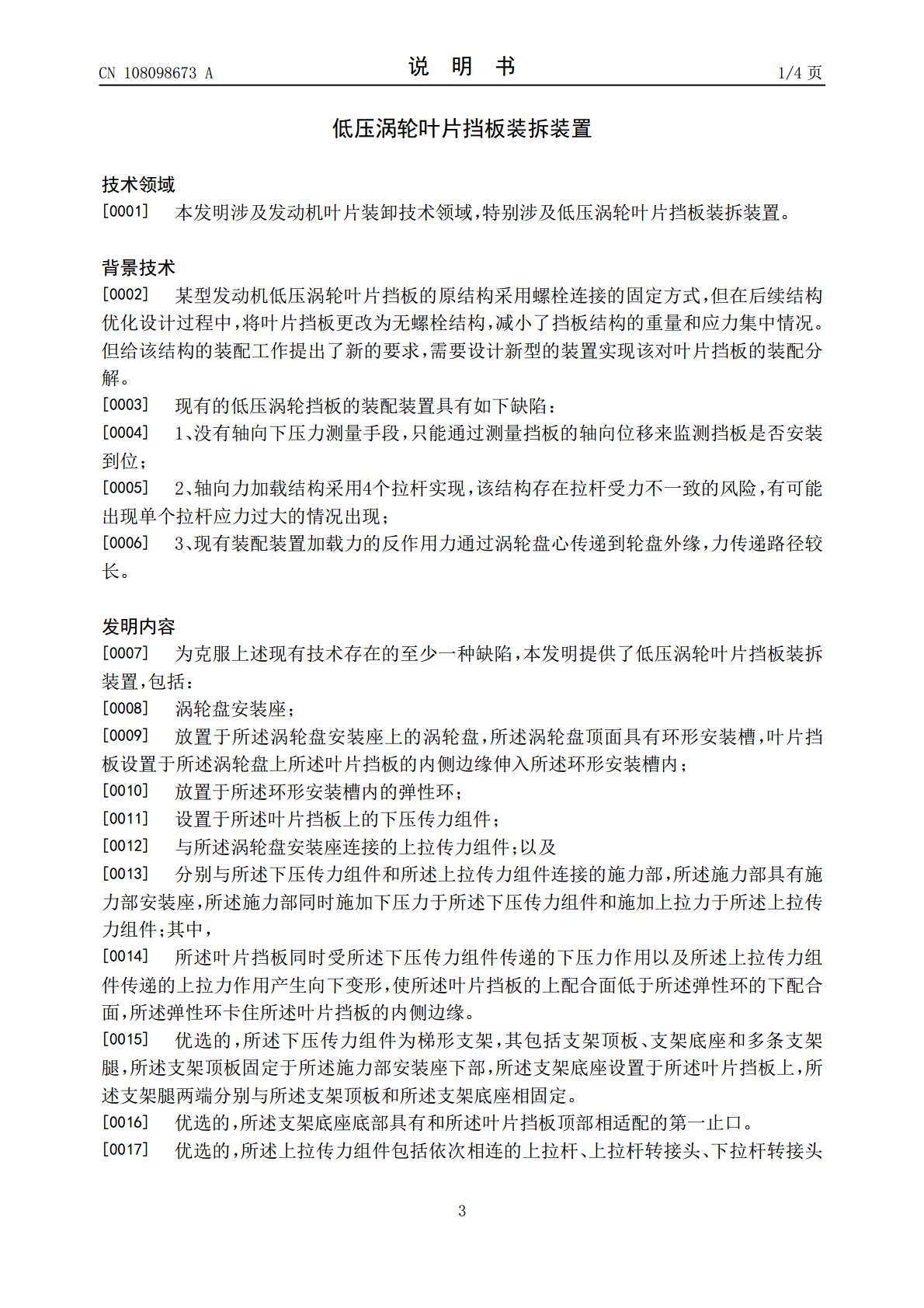

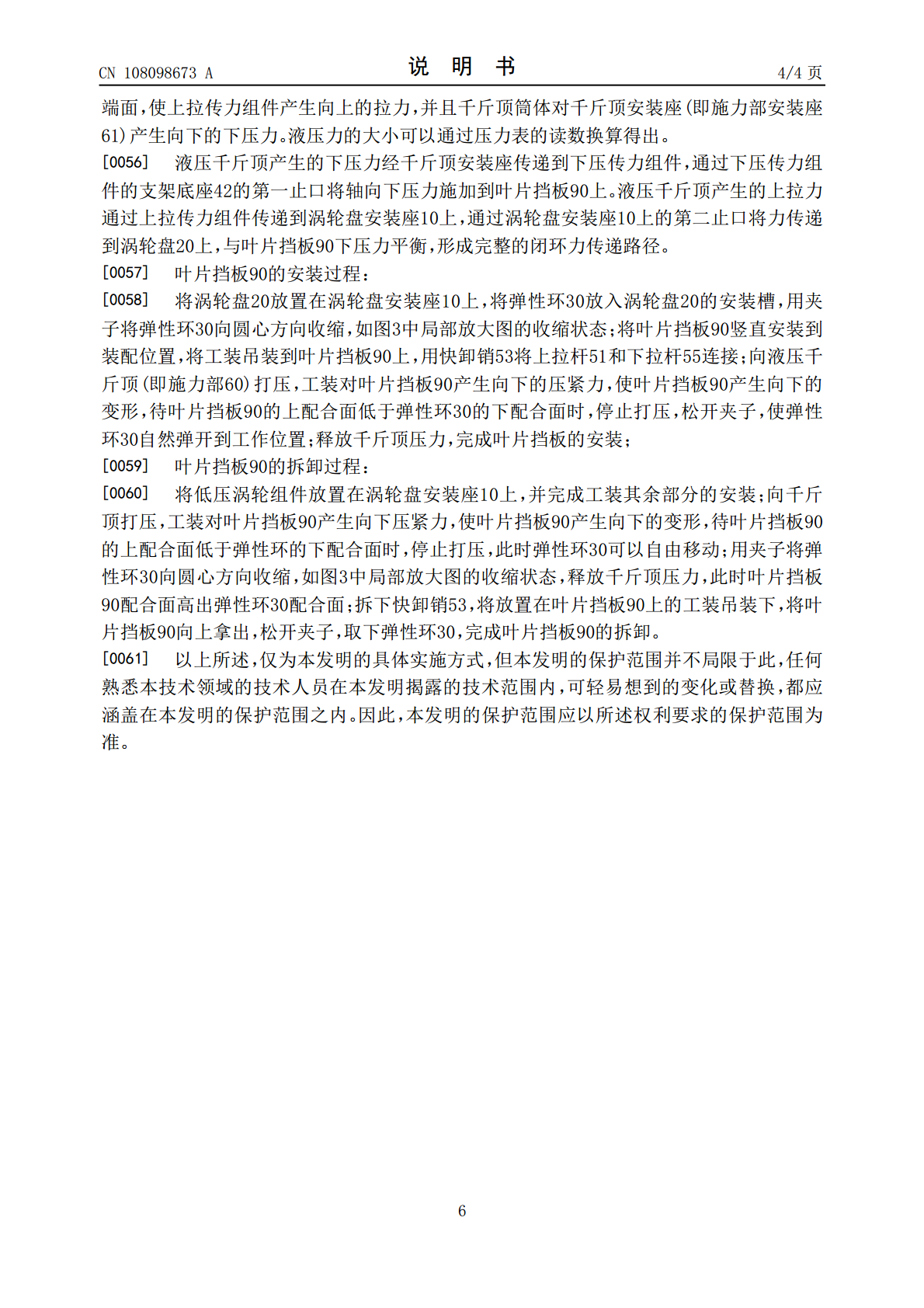

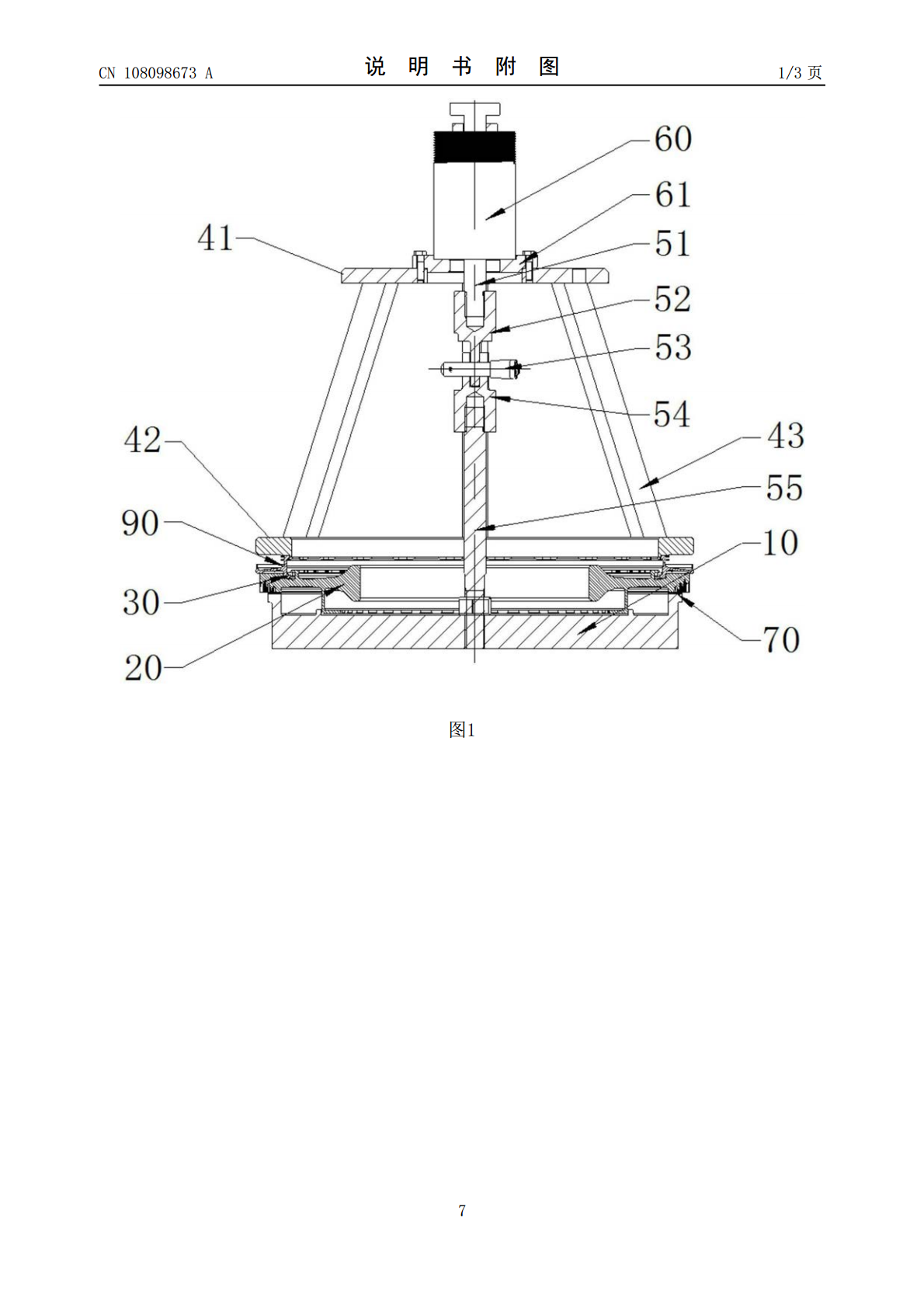

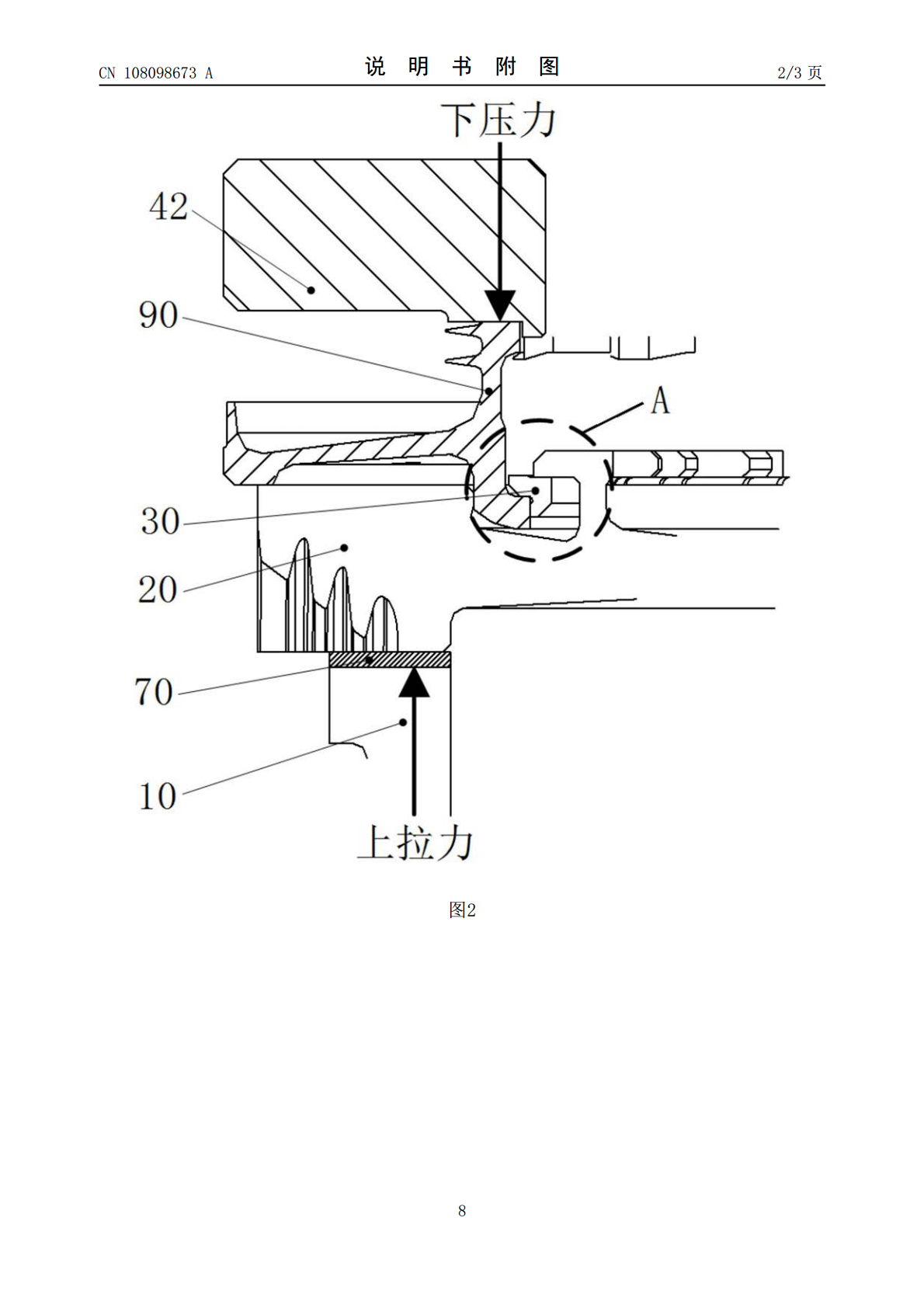

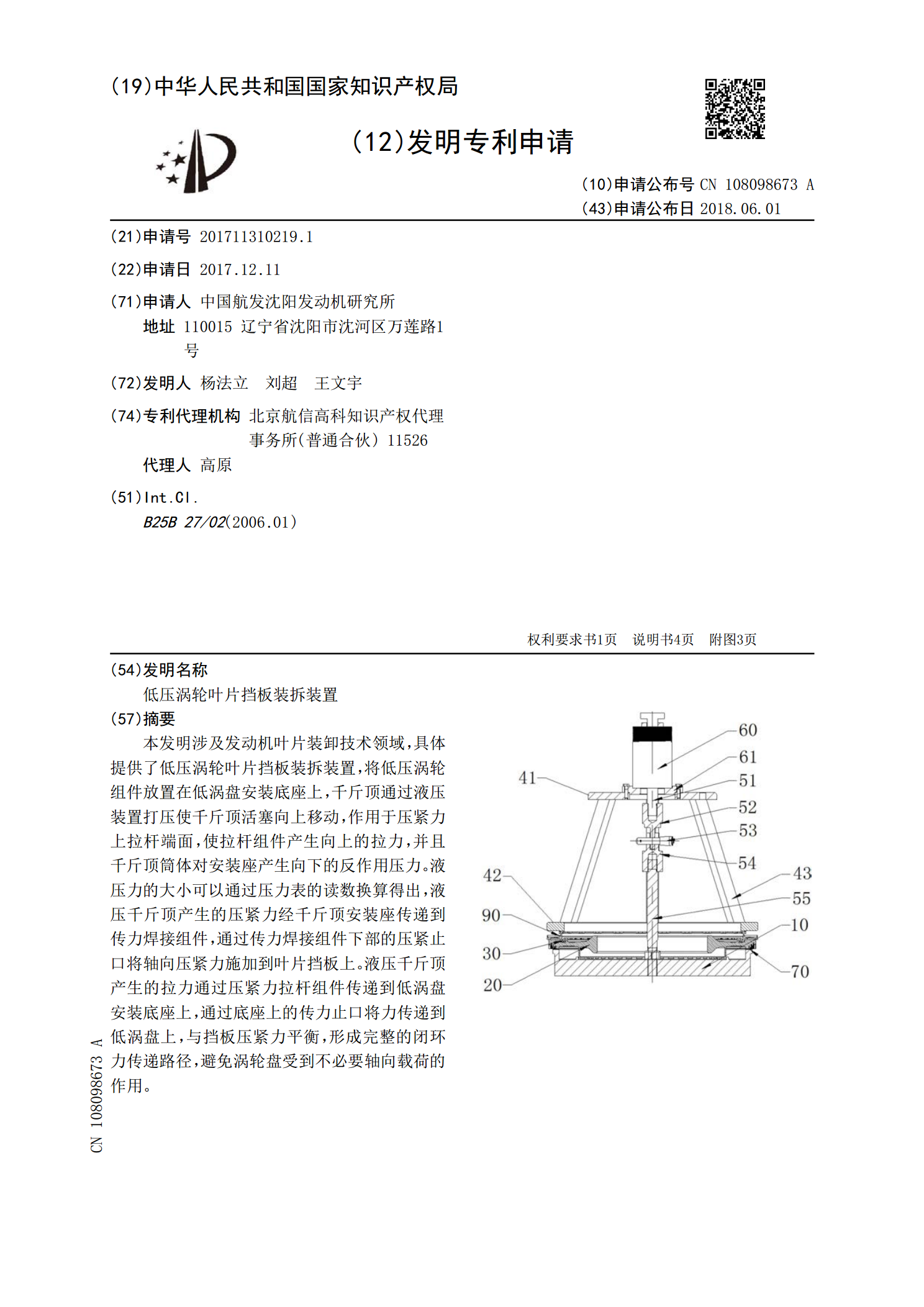

本发明涉及发动机叶片装卸技术领域,具体提供了低压涡轮叶片挡板装拆装置,将低压涡轮组件放置在低涡盘安装底座上,千斤顶通过液压装置打压使千斤顶活塞向上移动,作用于压紧力上拉杆端面,使拉杆组件产生向上的拉力,并且千斤顶筒体对安装座产生向下的反作用压力。液压力的大小可以通过压力表的读数换算得出,液压千斤顶产生的压紧力经千斤顶安装座传递到传力焊接组件,通过传力焊接组件下部的压紧止口将轴向压紧力施加到叶片挡板上。液压千斤顶产生的拉力通过压紧力拉杆组件传递到低涡盘安装底座上,通过底座上的传力止口将力传递到低涡盘上,与挡

低压涡轮叶片.pdf

本发明涉及涡轮叶片的减振技术,属于涡轮叶片技术领域。该本发明的目的是在对原系统改变较小的情况下减少涡轮叶片的振动。为此,本发明提供一种低压涡轮叶片,包括:叶冠、形成于叶冠上的叶片接触凸台、形成于叶片接触凸台内的腔体、以及填充于腔体内的减振材料。本发明还提供一种具有上述叶片的低压涡轮。由于填充有减振材料的腔体设置在涡轮叶片较大振幅处(即叶尖)处,叶片的阻尼效果非常好,大大减少了涡轮叶片的振动。

一种低压涡轮导向叶片装夹机构与装夹方法.pdf

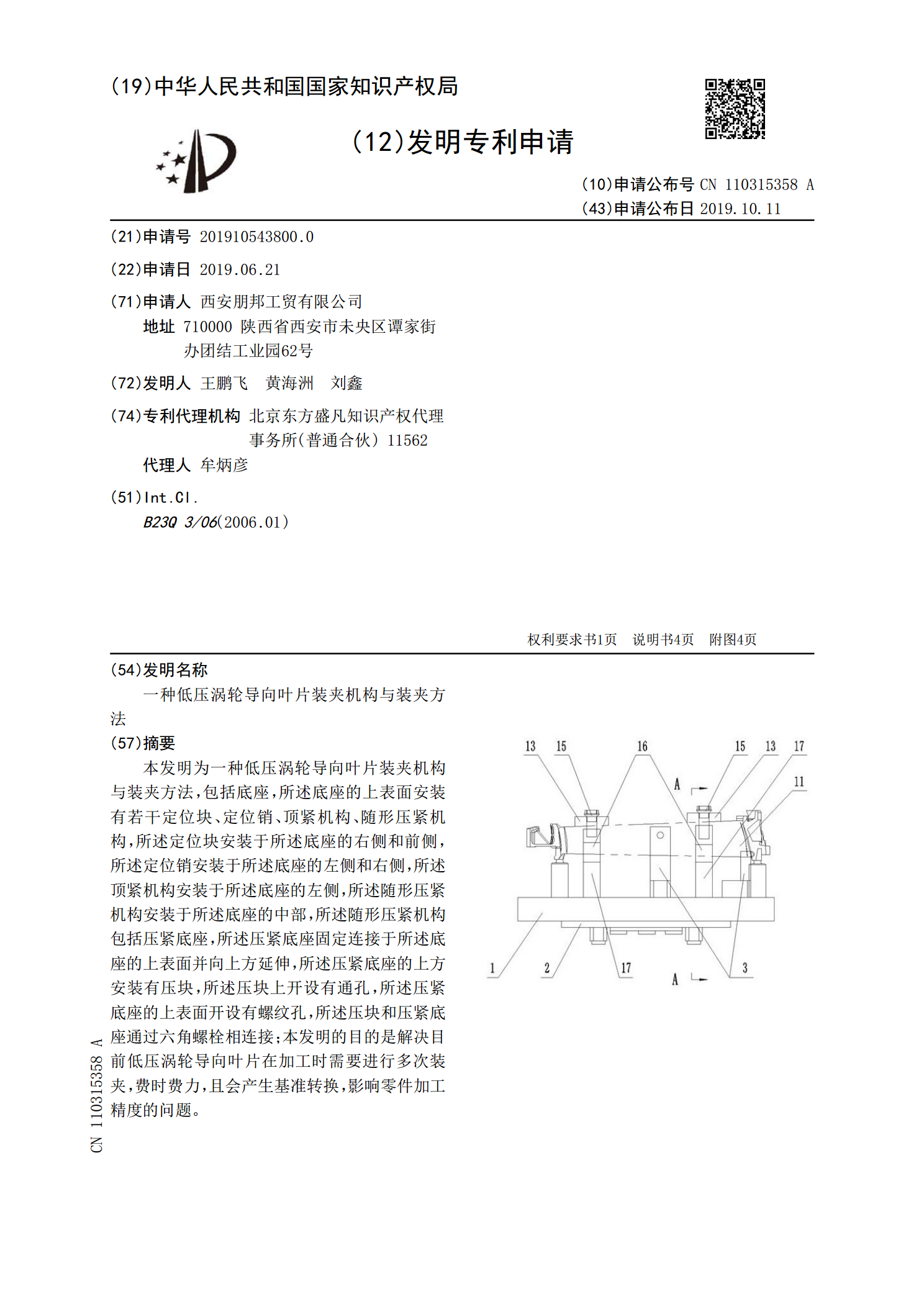

本发明为一种低压涡轮导向叶片装夹机构与装夹方法,包括底座,所述底座的上表面安装有若干定位块、定位销、顶紧机构、随形压紧机构,所述定位块安装于所述底座的右侧和前侧,所述定位销安装于所述底座的左侧和右侧,所述顶紧机构安装于所述底座的左侧,所述随形压紧机构安装于所述底座的中部,所述随形压紧机构包括压紧底座,所述压紧底座固定连接于所述底座的上表面并向上方延伸,所述压紧底座的上方安装有压块,所述压块上开设有通孔,所述压紧底座的上表面开设有螺纹孔,所述压块和压紧底座通过六角螺栓相连接;本发明的目的是解决目前低压涡轮导

涡轮低压转子叶片的加工方法及涡轮低压转子叶片.pdf

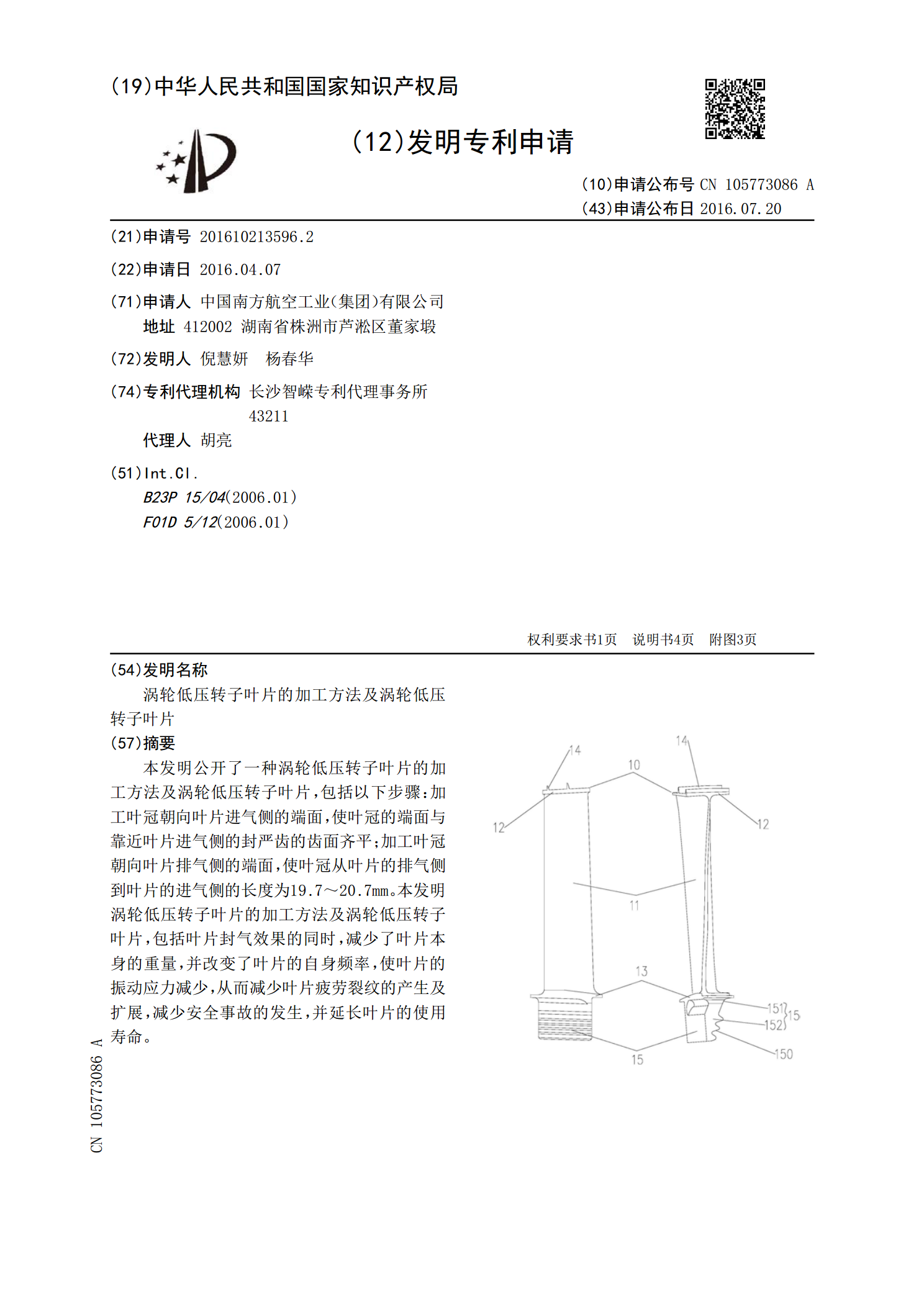

本发明公开了一种涡轮低压转子叶片的加工方法及涡轮低压转子叶片,包括以下步骤:加工叶冠朝向叶片进气侧的端面,使叶冠的端面与靠近叶片进气侧的封严齿的齿面齐平;加工叶冠朝向叶片排气侧的端面,使叶冠从叶片的排气侧到叶片的进气侧的长度为19.7~20.7mm。本发明涡轮低压转子叶片的加工方法及涡轮低压转子叶片,包括叶片封气效果的同时,减少了叶片本身的重量,并改变了叶片的自身频率,使叶片的振动应力减少,从而减少叶片疲劳裂纹的产生及扩展,减少安全事故的发生,并延长叶片的使用寿命。

涡轮叶片装置.pdf

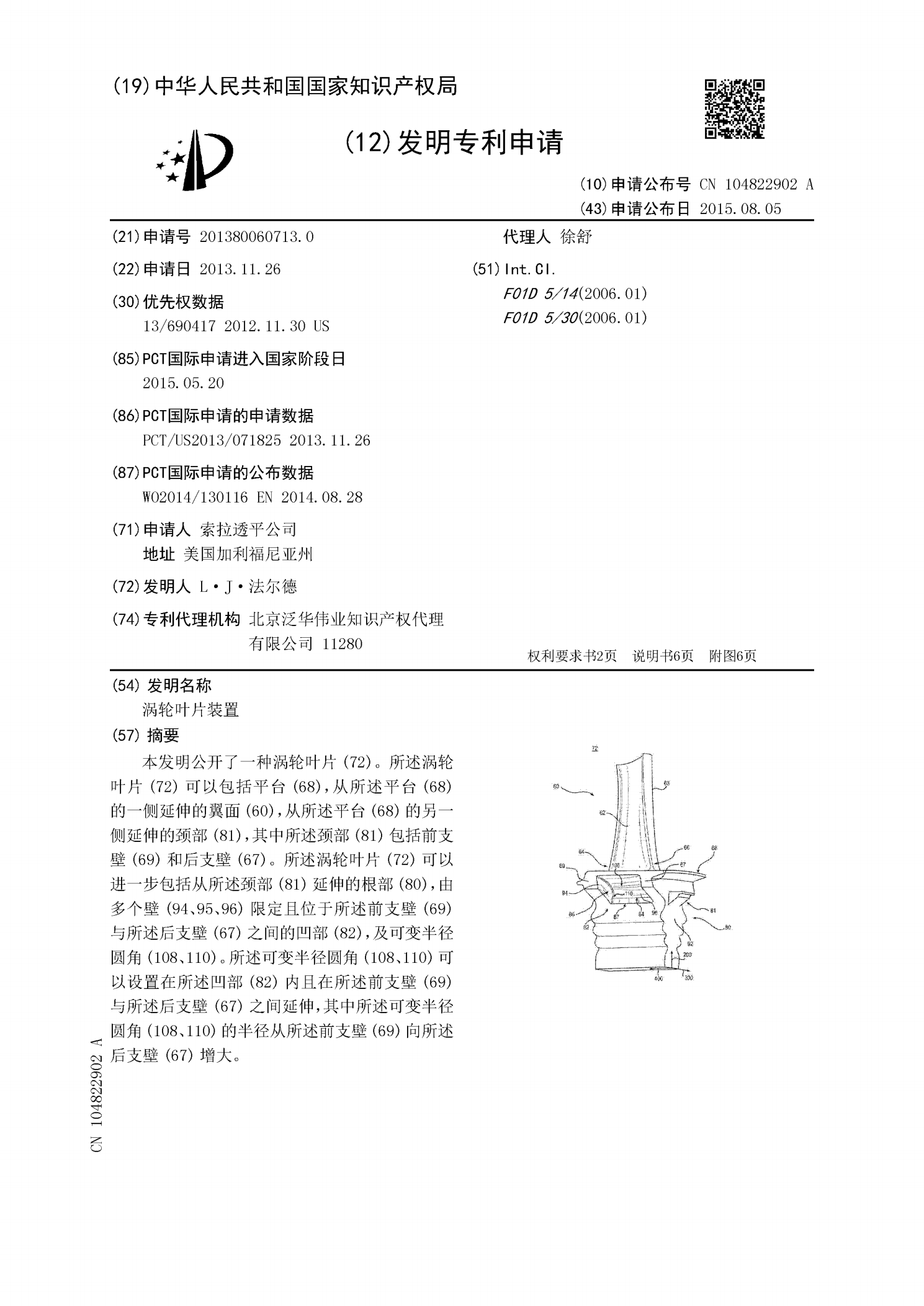

本发明公开了一种涡轮叶片(72)。所述涡轮叶片(72)可以包括平台(68),从所述平台(68)的一侧延伸的翼面(60),从所述平台(68)的另一侧延伸的颈部(81),其中所述颈部(81)包括前支壁(69)和后支壁(67)。所述涡轮叶片(72)可以进一步包括从所述颈部(81)延伸的根部(80),由多个壁(94、95、96)限定且位于所述前支壁(69)与所述后支壁(67)之间的凹部(82),及可变半径圆角(108、110)。所述可变半径圆角(108、110)可以设置在所述凹部(82)内且在所述前支壁(69)与