一种内腔渗铝硅方法.pdf

玉军****la

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种内腔渗铝硅方法.pdf

一种内腔渗铝硅方法,涉及热处理技术领域,通过摘掉针头的针管将浆料注入到叶片内部,在注入浆料过程中,要将叶片摆放到榫头一侧的小孔朝上的位置,经过观察,如果出现浆料减少,再补充浆料,经过烘干与高温处理,完成涡轮叶片的渗铝硅工作。本发明方法独特,实施简单,可以减少装料过程中浆料外溢的情况,加快了浆料填充速度,减少了浆料填充时间,提高了浆料的填充效率,使得料浆在叶片内腔填充均匀,解决了料浆极易流淌到叶片表面,难以清理的问题。

一种用于复杂内腔叶片的气相渗铝硅渗剂及方法.pdf

本发明提出了一种用于复杂内腔叶片的气相渗铝硅渗剂及方法,所述渗剂由金属硅粉、铁铝粉和氯化铵粉末组成;金属硅粉为200目~400目,金属硅粉重量占金属硅粉与铁铝粉重量和的80~90%;铁铝粉为200目~400目,其中铁占铁铝粉总质量的50%~60%;氯化铵重量占金属硅粉与铁铝粉重量和的2~3%。将叶片和渗剂置于马弗罐内,马弗罐真空度要求10Pa~50Pa,将马弗罐加热至900±10℃后保温2~4小时,并用搅拌风机吹风,马弗罐随炉冷却至680℃以下出炉空冷至室温,再将叶片置于6.65-10.64Pa真空炉内,

一种铝硅料浆渗铝硅的方法.pdf

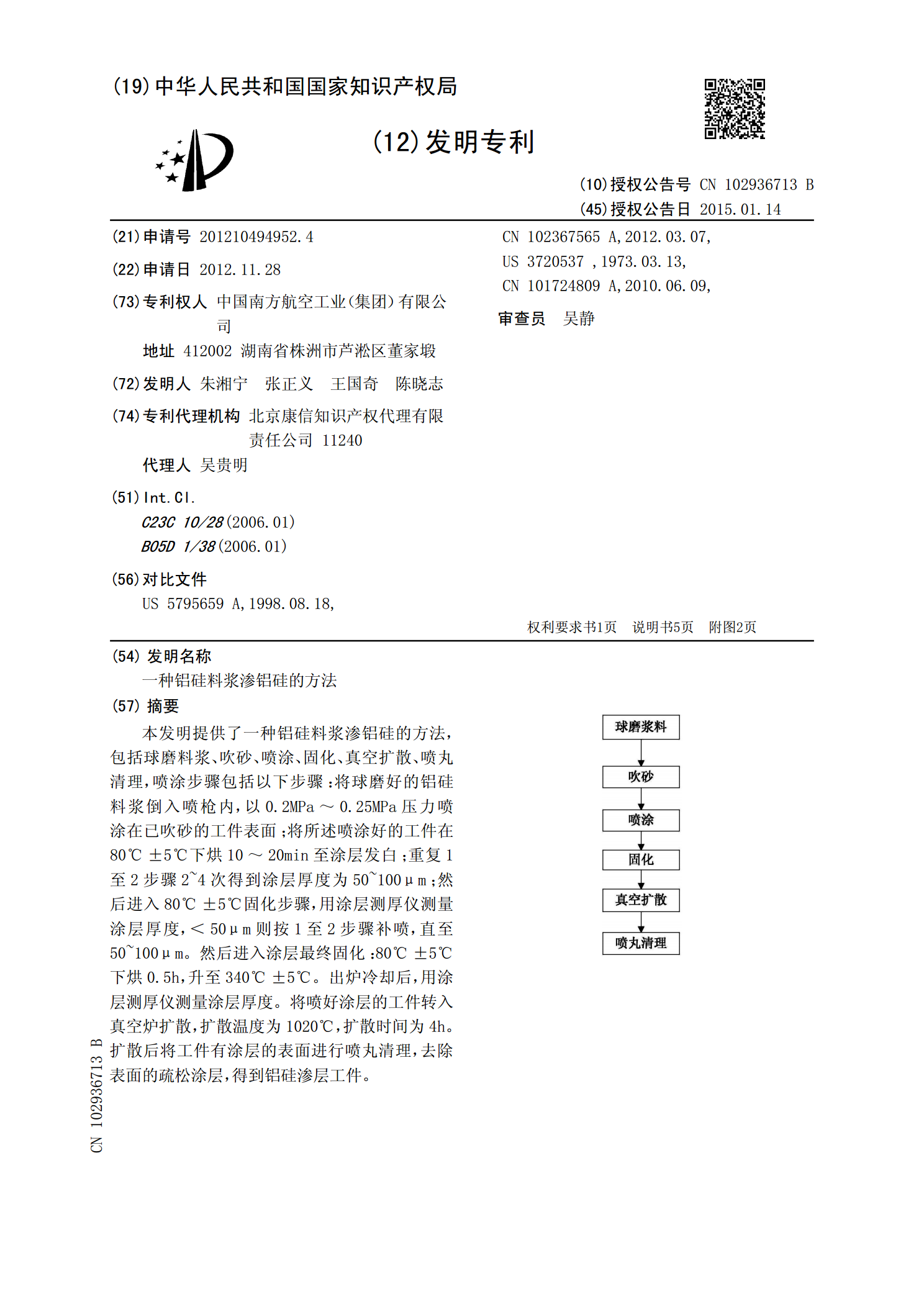

本发明提供了一种铝硅料浆渗铝硅的方法,包括球磨料浆、吹砂、喷涂、固化、真空扩散、喷丸清理,喷涂步骤包括以下步骤:将球磨好的铝硅料浆倒入喷枪内,以0.2MPa~0.25MPa压力喷涂在已吹砂的工件表面;将所述喷涂好的工件在80℃±5℃下烘10~20min至涂层发白;重复1至2步骤2~4次得到涂层厚度为50~100μm;然后进入80℃±5℃固化步骤,用涂层测厚仪测量涂层厚度,<50μm则按1至2步骤补喷,直至50~100μm。然后进入涂层最终固化:80℃±5℃下烘0.5h,升至340℃±5℃。出炉冷却后,用涂

一种渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法.pdf

本发明属于化学气相沉积技术,涉及一种渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法。本发明的高硅含量渗铝硅料浆由渗剂和粘结剂组成,渗剂为纯铝粉和金属硅粉,粘结剂为丙酮、乙酰丙酮和硝化纤维素。本发明制备涡轮叶片表面铝硅渗层的步骤是:配制渗铝硅料浆;涡轮叶片表面清理;涂覆渗铝硅料浆;渗铝硅料浆干燥;形成铝硅渗层;清理涡轮叶片;铝硅渗层扩散。本发明提出了一种高硅含量渗铝硅料浆及制备涡轮叶片表面铝硅渗层的方法,满足航空发动机研制的需要。

一种钴基合金叶片内腔及外表面渗铝的工艺方法.pdf

本发明属于热处理领域,具体为一种钴基合金叶片内腔及外表面渗铝的工艺方法。发动机高压涡轮导向叶片由DZ40M钴基铸造合金制造,是航空发动机的重要热端部件,工作环境较为苛刻,为提高叶片内外表面的抗氧化和抗腐蚀性能,高导叶片外流道表面采用了高温防护技术,即在高导叶片的内腔及外流道表面同时制备渗铝层,以提高叶片可靠性及使用寿命。本发明方法能够满足发动机高压涡轮导向叶片的设计制造要求,高导叶片外流道表面渗铝层深度为0.02mm~0.055mm,内腔渗铝层深度为0.01mm~0.035mm。采用化学气相沉积渗铝防护叶