一种汽车锻造轮毂柔性生产方法.pdf

猫巷****志敏

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车锻造轮毂柔性生产方法.pdf

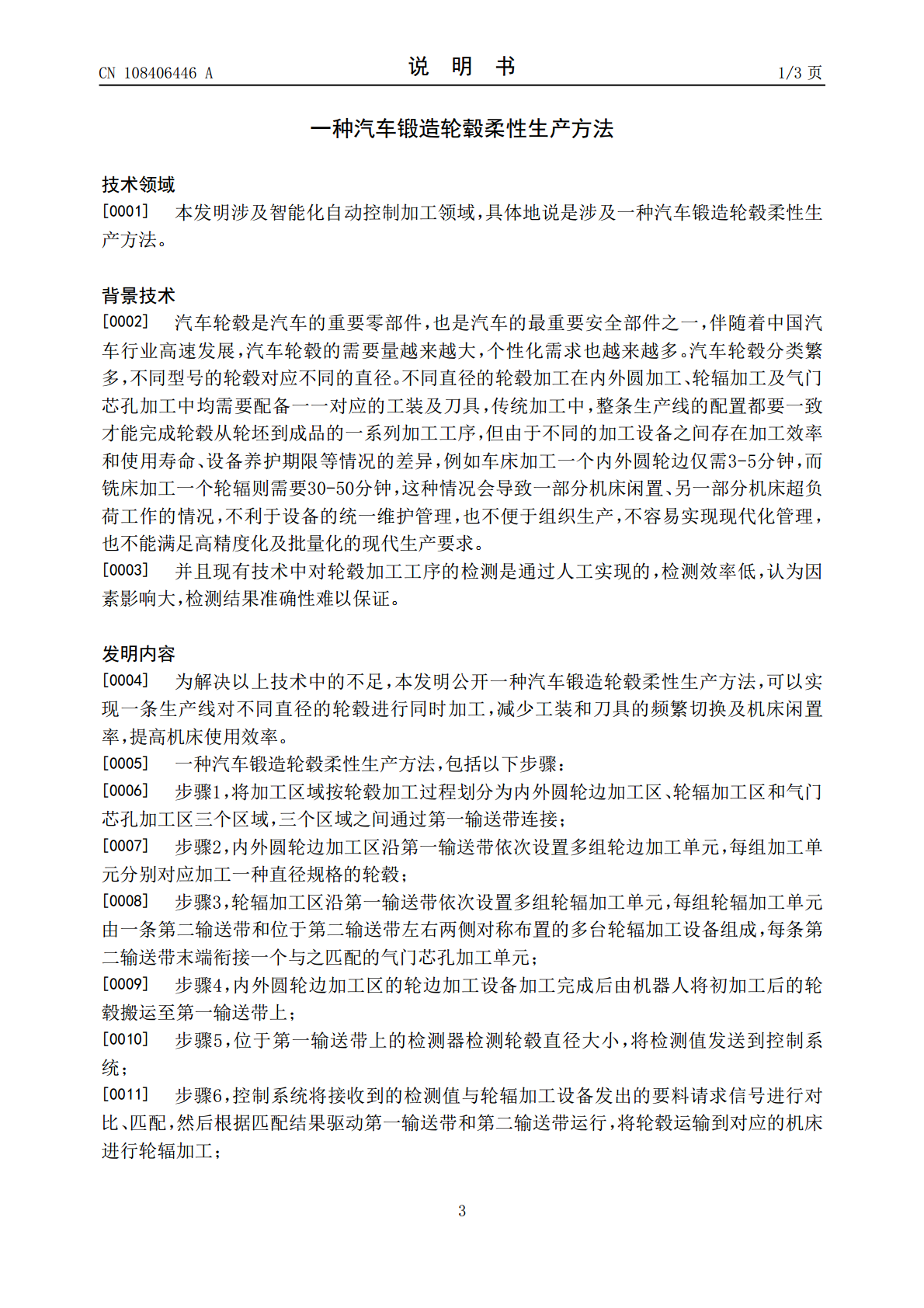

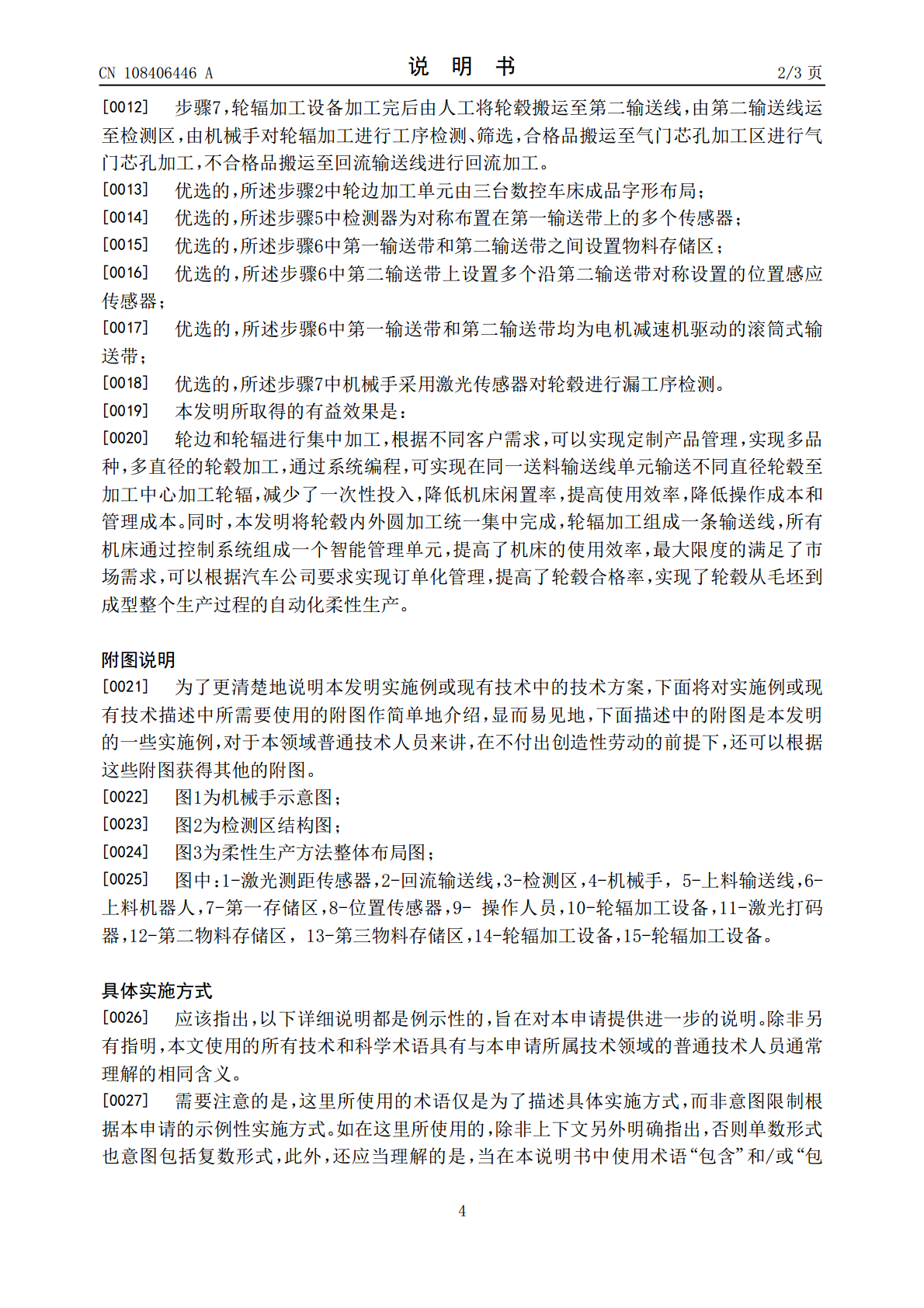

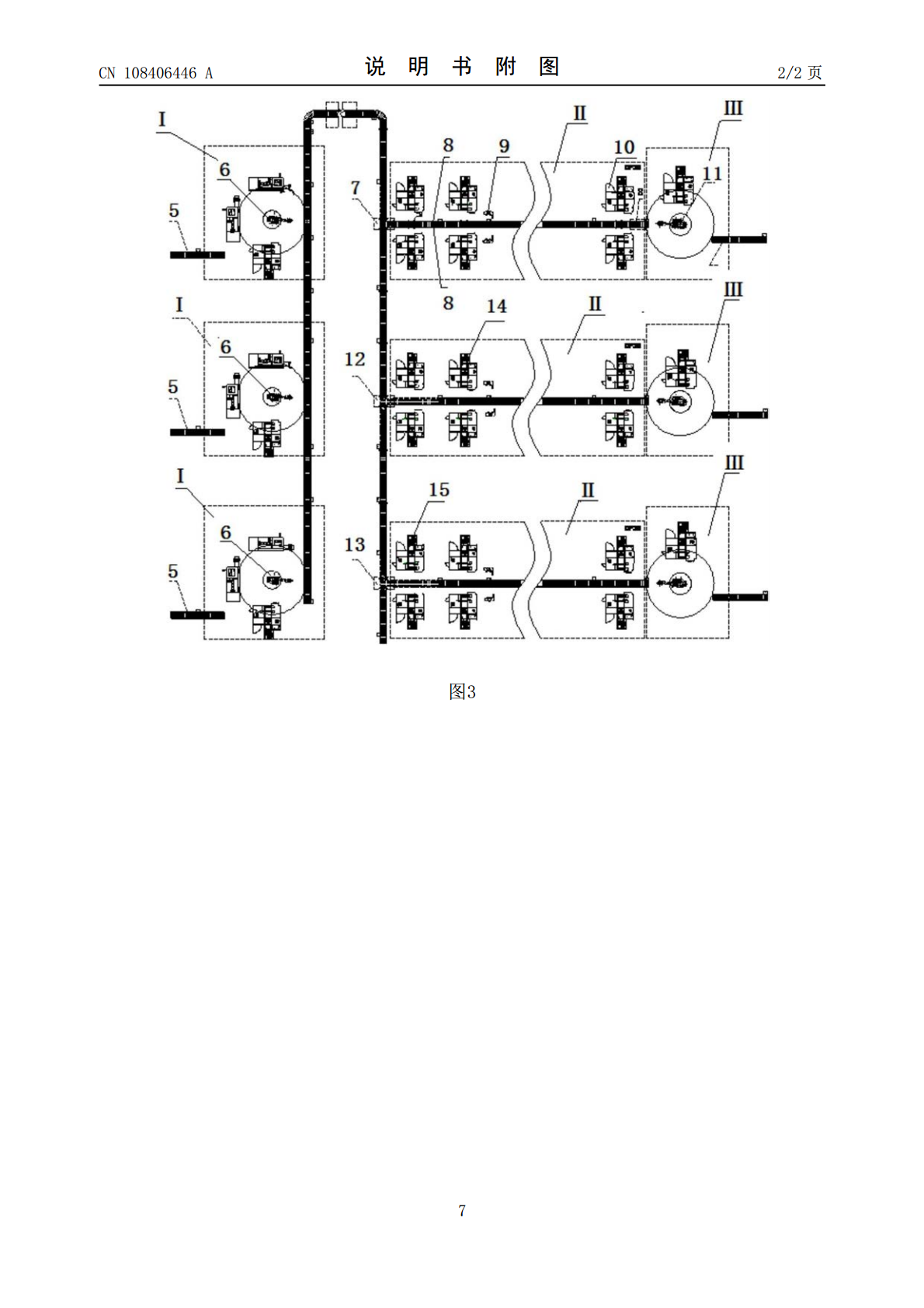

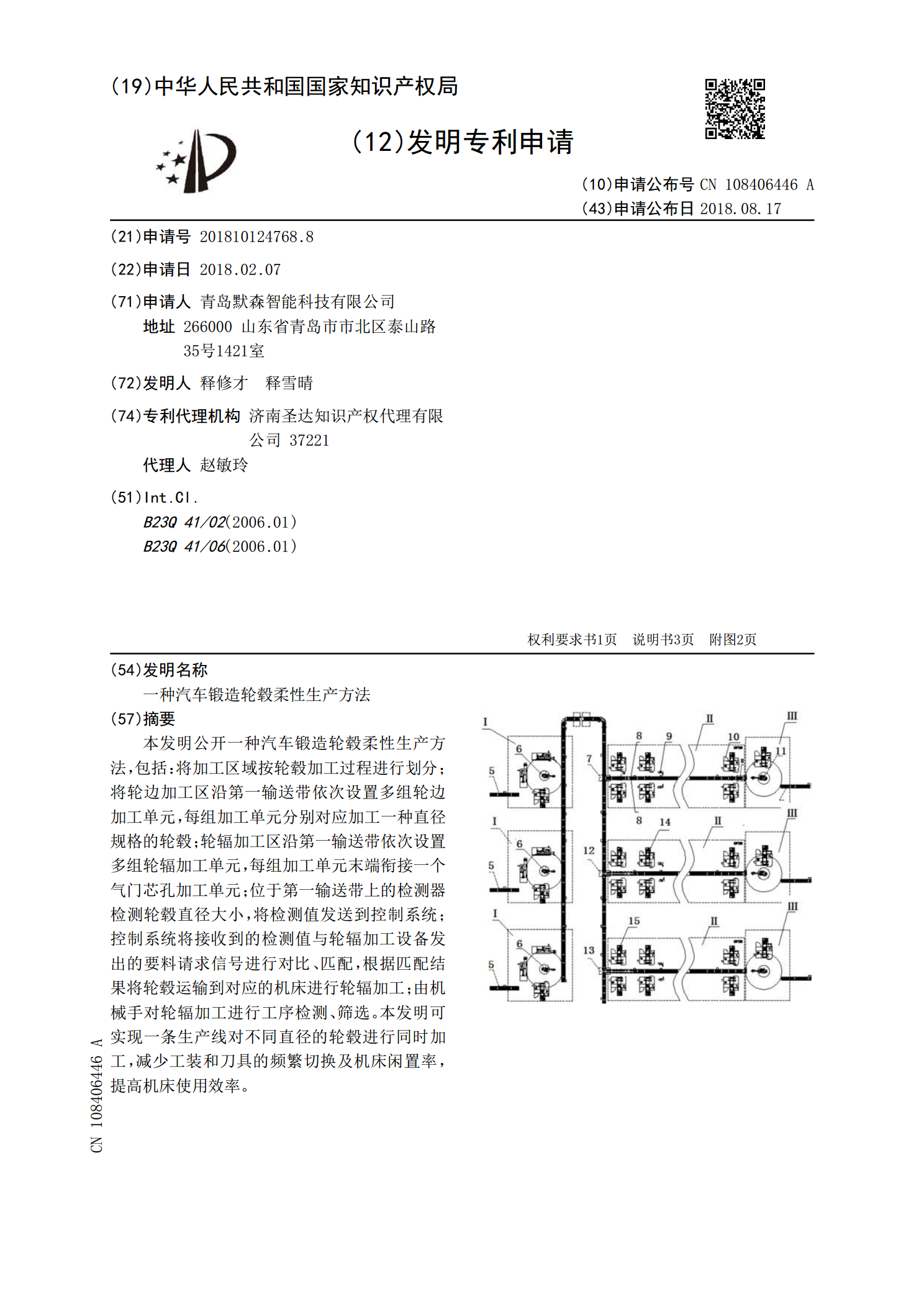

本发明公开一种汽车锻造轮毂柔性生产方法,包括:将加工区域按轮毂加工过程进行划分;将轮边加工区沿第一输送带依次设置多组轮边加工单元,每组加工单元分别对应加工一种直径规格的轮毂;轮辐加工区沿第一输送带依次设置多组轮辐加工单元,每组加工单元末端衔接一个气门芯孔加工单元;位于第一输送带上的检测器检测轮毂直径大小,将检测值发送到控制系统;控制系统将接收到的检测值与轮辐加工设备发出的要料请求信号进行对比、匹配,根据匹配结果将轮毂运输到对应的机床进行轮辐加工;由机械手对轮辐加工进行工序检测、筛选。本发明可实现一条生产线

一种汽车锻造轮毂柔性上下料自动生产线.pdf

本发明公开一种汽车锻造轮毂柔性上下料自动生产线,包括依照生产工序自左向右依次布置的内外圆轮边加工区,轮辐加工区,气门芯孔加工区;内外圆轮边加工区包括上料输送线、上料机器人A和多台内外圆轮边加工设备;轮辐加工区包括轮毂输送线和位于轮毂输送线左右两侧对称分布的多个轮辐加工设备,轮辐加工设备通过输入程序的改变进行同一型号下不同轮辐样式的加工;所述气门芯孔加工区包括上料机器人B、气门芯孔加工设备、激光打码器和下料输送线。该生产线可不同轮辐加工要求,通过对加工设备输入程序的改变,实现多品种的轮辐加工,减少了人工搬运

一种汽车轮毂的锻造方法.pdf

本发明公开了一种汽车轮毂的锻造方法,包括如下步骤:将铝合金原料放入熔炼炉熔化形成圆台形锭坯;将圆台形锭坯加热至600℃~750℃,并进行保温2小时~4小时,并且将锻造模具加热至580℃~770℃,加热时间大于2小时;将所述圆台锭坯放入所述锻造模具中,用冲头多次冲压锭坯,使坯料充满整个模具形成圆形毛坯,锻造的开锻温度为600℃~750℃,终锻温度大于或等于580℃;将所述毛坯进行预压和终压形成轮毂;锻后处理:先加热至350℃~450℃预热2小时,再加热至550℃保温1小时,放入油中冷却至50℃~60℃出油空

一种新能源汽车轮毂锻造方法.pdf

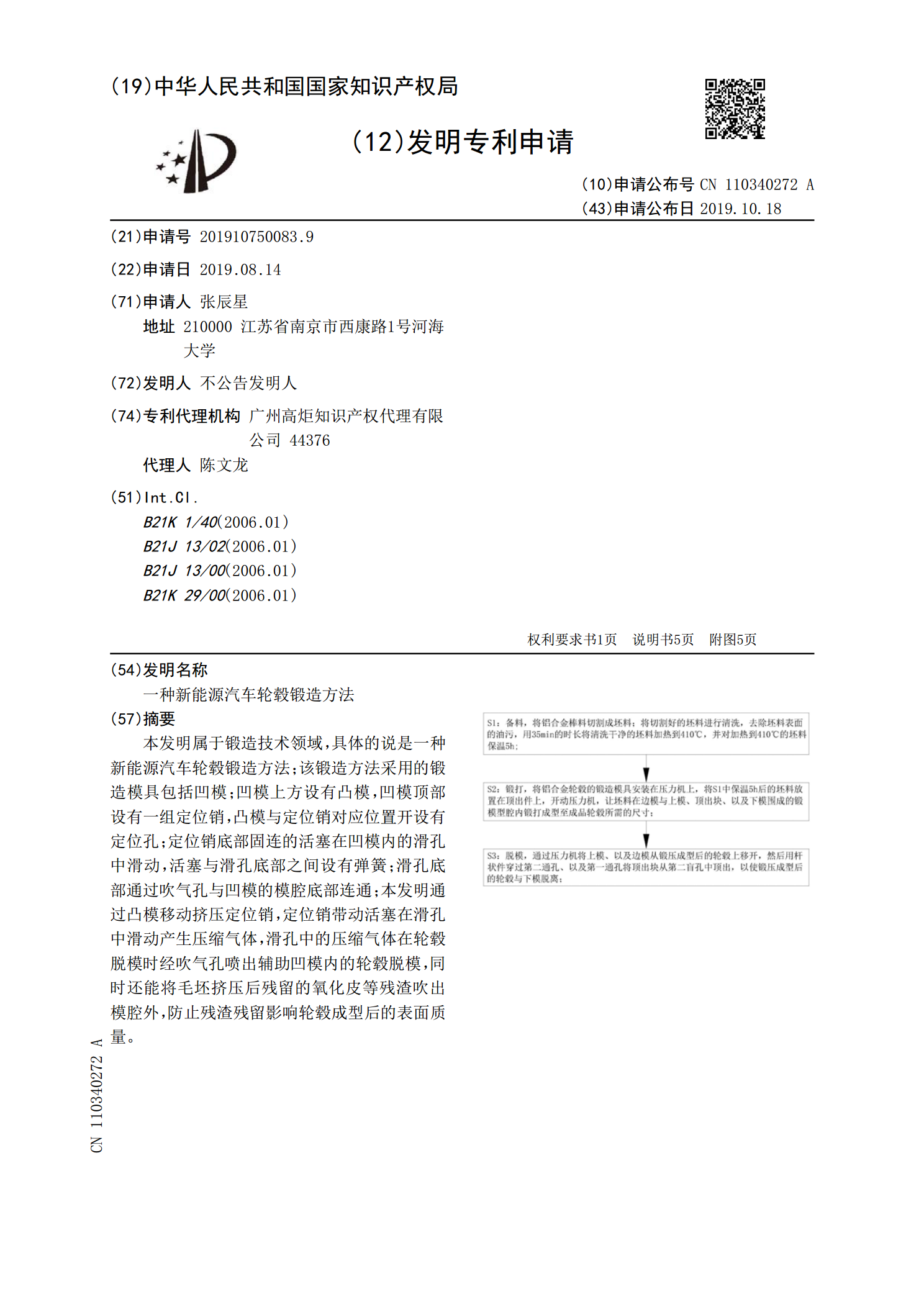

本发明属于锻造技术领域,具体的说是一种新能源汽车轮毂锻造方法;该锻造方法采用的锻造模具包括凹模;凹模上方设有凸模,凹模顶部设有一组定位销,凸模与定位销对应位置开设有定位孔;定位销底部固连的活塞在凹模内的滑孔中滑动,活塞与滑孔底部之间设有弹簧;滑孔底部通过吹气孔与凹模的模腔底部连通;本发明通过凸模移动挤压定位销,定位销带动活塞在滑孔中滑动产生压缩气体,滑孔中的压缩气体在轮毂脱模时经吹气孔喷出辅助凹模内的轮毂脱模,同时还能将毛坯挤压后残留的氧化皮等残渣吹出模腔外,防止残渣残留影响轮毂成型后的表面质量。

汽车轮毂的锻造方法.pdf

本发明公开了一种汽车轮毂的锻造方法,涉及汽车配件制造技术领域;它包括以下步骤:A、清洗抛光;B、渗碳处理;C、淬火;D、加工;E、防氧化处理;在步骤A的渗碳处理过程中进行两次排废气操作;在步骤E中,涂漆温度为150℃~180℃,涂漆后在常温下静置24小时~36小时。与现有技术相比,本发明可以解决现有合金材料的汽车轮毂容易损坏的问题。