一种基于增材制造的热等静压成形方法.pdf

是你****盟主

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种基于增材制造的热等静压成形方法.pdf

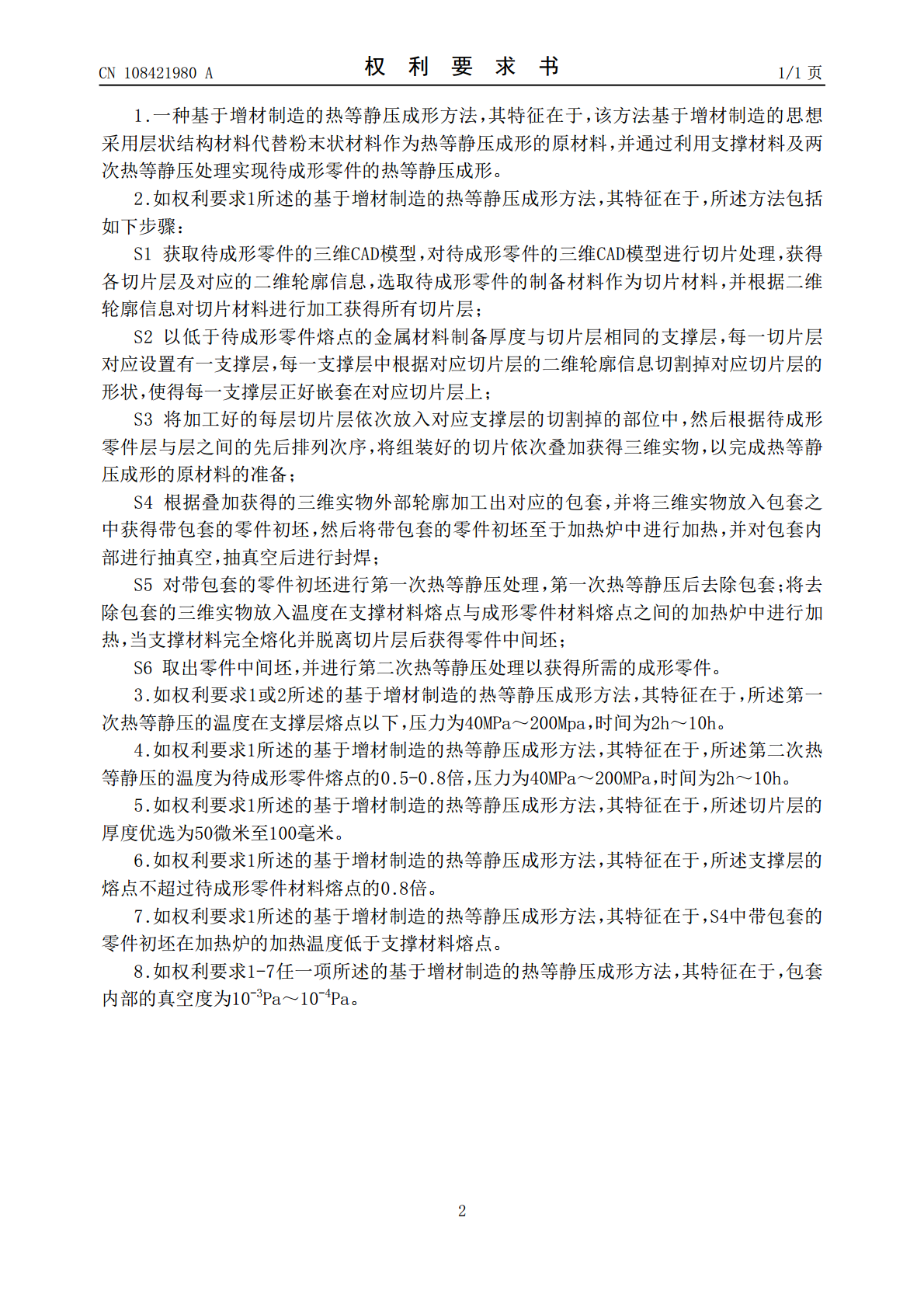

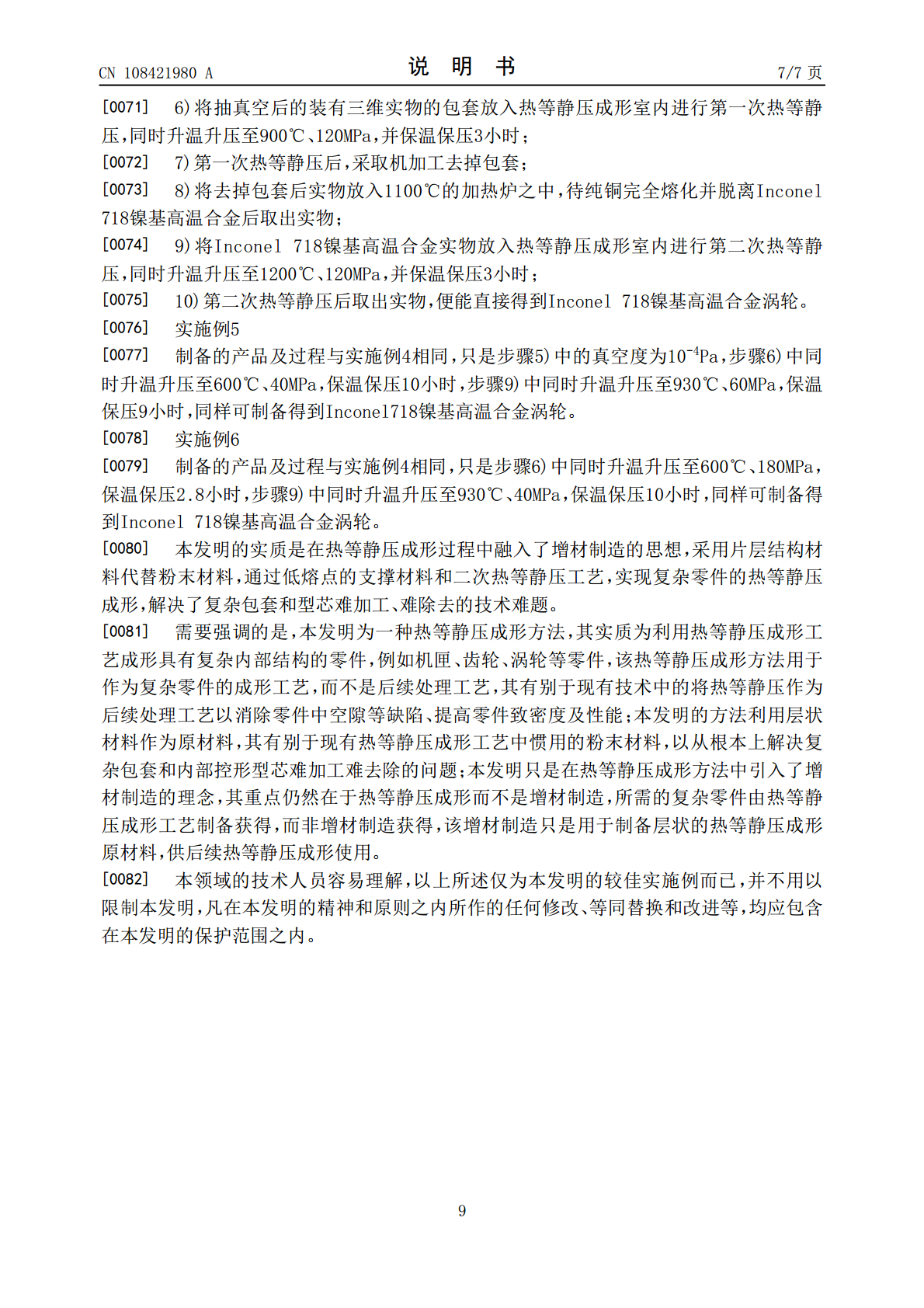

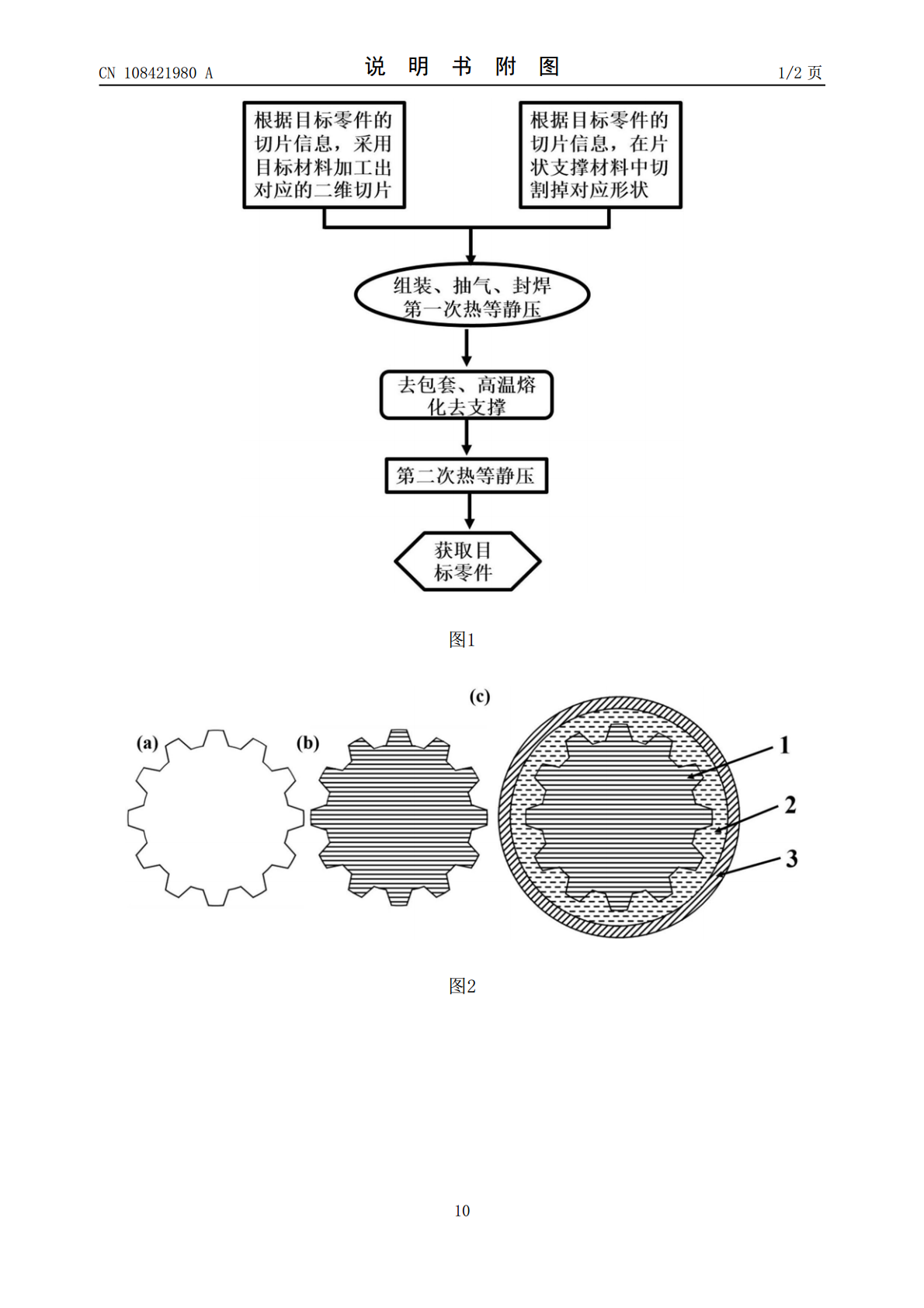

本发明属于先进制造领域,并具体公开了一种基于增材制造的热等静压成形方法,该方法基于增材制造的思想采用层状结构材料代替粉末状材料作为热等静压成形的原材料,并通过利用支撑材料及两次热等静压处理实现待成形零件的热等静压成形。该方法摒弃了热等静压工艺中惯常用的粉末材料,而由层状材料代替,从根本上解决了复杂包套和内部控形型芯难加工难除去、热等静压过程中粉末致密化过程复杂计算机模拟难以实现精准控形、制件中粉末颗粒边界难消除疲劳性能低等诸多问题,具有成形可控、操作便利等优点,适用于具有复杂内部结构零件例如机匣、齿轮、涡

一种增材制造设备成形缸结构及成型方法.pdf

本发明公开了一种增材制造设备成形缸结构及成型方法,利用成型缸体外壁的初级绕组与牵引导体外壁缠绕的次级绕组组成电磁驱动结构,在初级绕组通电后使成形缸内部产生磁场,牵引导体在成形缸内部产生磁场磁力线切割作用下产生感应电动势,进而产生感应电流,感应电流与初级绕组产生的磁场相互作用,使牵引导体受到竖直方向的电磁力,该电磁力克服成形活塞自重后可使成形活塞悬浮停留,通过控制电磁力的大小从而实现驱动成形活塞上下运动的目的,成形活塞以成型缸体内壁为移动轨道上下滑动,本装置结构简单,不需要外部驱动活塞,减小了成型缸外部结构

一种基于纳米颗粒增材制造成形件的脱脂烧结方法.pdf

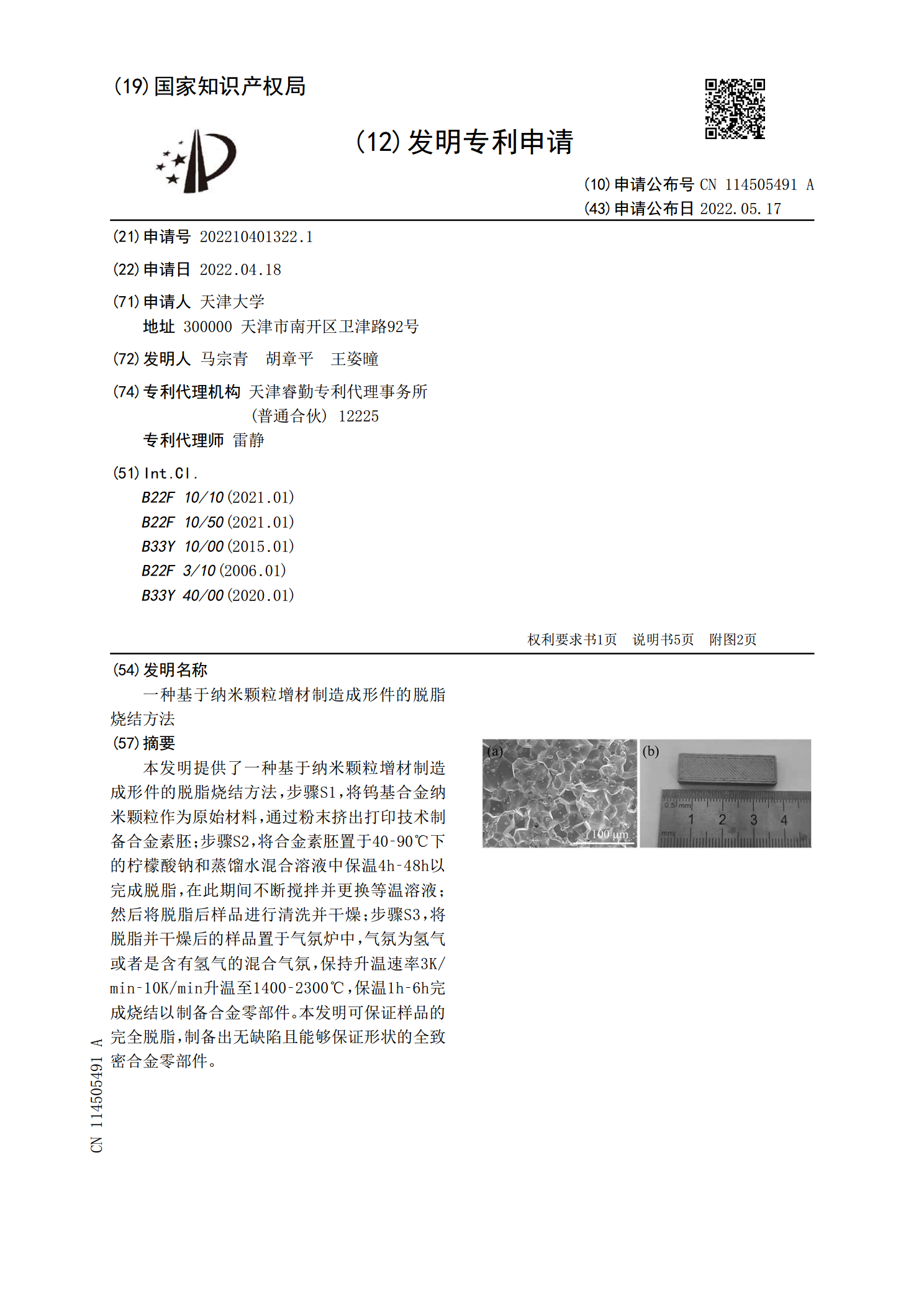

本发明提供了一种基于纳米颗粒增材制造成形件的脱脂烧结方法,步骤S1,将钨基合金纳米颗粒作为原始材料,通过粉末挤出打印技术制备合金素胚;步骤S2,将合金素胚置于40‑90℃下的柠檬酸钠和蒸馏水混合溶液中保温4h‑48h以完成脱脂,在此期间不断搅拌并更换等温溶液;然后将脱脂后样品进行清洗并干燥;步骤S3,将脱脂并干燥后的样品置于气氛炉中,气氛为氢气或者是含有氢气的混合气氛,保持升温速率3K/min‑10K/min升温至1400‑2300℃,保温1h‑6h完成烧结以制备合金零部件。本发明可保证样品的完全脱脂,制

一种间接增材制造设备及其增材制造方法.pdf

本发明公开了一种间接增材制造设备及其增材制造的方法,包括挤出机构和预脱脂系统,及驱动挤出机构或预脱脂系统向X、Y轴运动的运动导轨,挤出机构连接有供料系统,运动导轨下方设置有零件托板,零件托板上设置有集脂系统;还包括有驱动零件托板沿Z轴运动的Z轴机构;还包括有工控机。通过层层催化脱脂预先脱除部分粘结剂,在不损伤坯体强度的情况下使坯体的内部形成均布、连通的微孔,不但减小了粘结剂脱脂产物排除坯体的难度,而且避免了后续单独预脱脂过程的参与,可缩短脱脂周期、降低生产成本,且脱脂更彻底无粘结剂组份残留风险。

一种基于棒材剪切的搅拌摩擦增材制造装置及制造方法.pdf

本发明公开了一种基于棒材剪切的搅拌摩擦增材制造装置及制造方法,包括料仓,其下端设置有下料口;可变圆盘装置,设置在所述料仓的下端,可变圆盘装置具有大小可调且与下料口对接的导料通孔;裁剪机构,设置在所述可变圆盘装置的下方,用于将通过可变圆盘装置的材料裁剪呈盘状;送料机构,设置在所述裁剪机构的下方,送料机构的一端配合设置有接料组件;搅拌装置,与接料组件对接,用于接收搅拌从接料组件输送下来的盘状材料,搅拌装置包括静止主体和位于静止主体中心相对旋转的旋转件,旋转件上安装有搅拌部件,旋转件的内部设置有下料通道;加热装