一种汽车轮毂热处理方法.pdf

灵波****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种汽车轮毂热处理方法.pdf

本发明涉及热处理技术领域,具体涉及一种汽车轮毂热处理方法,包括对轮毂进行固溶处理、淬火、时效处理、渗碳处理、表面淬火、最终时效处理。本发明在固溶处理中,将保温时间设为3‑4H,即能达到80HB的硬度,符合国际上关于轮毂冲击性能的规定标准,同时防止硬度过高造成的冲击性能降低的风险,设定轮毂的淬火时间,使轮毂内部各晶相趋于稳定,提升轮毂的抗拉强度、抗冲击性能,从而提升轮毂的刚性及韧性,通过渗碳处理,使轮毂表面具有较高的硬度,同时轮毂内部仍然具有韧性,使得轮毂的抗冲击性能得到较大的提升,通过表面淬火,将渗碳后的

一种汽车轮毂热处理方法.pdf

本发明涉及汽车轮毂热处理方法,能够大幅度提高轮毂的屈服强度,并对轮毂的延伸率和抗拉强度也有所改善,满足对轮毂的安全性能要求,适合企业的大规模生产,其包括以下步骤:将轮毂置于固熔处理炉内进行固熔处理,固熔温度为525‑535℃,固熔保温时间为0.5‑1.0h,固熔处理时间为5.5‑6.0h;在固熔处理后将轮毂转移至淬火介质内进行淬火处理,转移时间不大于15s,轮毂停留时间为5‑8min,淬火介质温度为50‑60℃;在淬火处理后将轮毂置于室内以进行自然时效处理,停留时间为5‑6h;在自然时效处理后将轮毂置于时

铝合金汽车轮毂的热处理方法.pdf

本发明公开一种铝合金汽车轮毂的热处理方法,涉及金属热处理技术领域,所述铝合金各组分含量为:铁0.15‑0.2%、硅4‑6%、铜2‑8%、镁1‑2%、钴0.1‑2.0%、铅0.02‑0.05%、锆0.002‑0.004%、锰0.01‑0.05%、钒0.01‑0.05%以及余量的铝,使用如下步骤进行热处理:1)、将铝合金工件在460‑510℃下保温2‑3小时;2)、将保温后的铝合金工件迅速浸入20‑25℃水中进行淬火处理;3)、将淬火处理好的铝合金工件在160‑165℃下时效处理4‑8小时。本发明可以解决现有

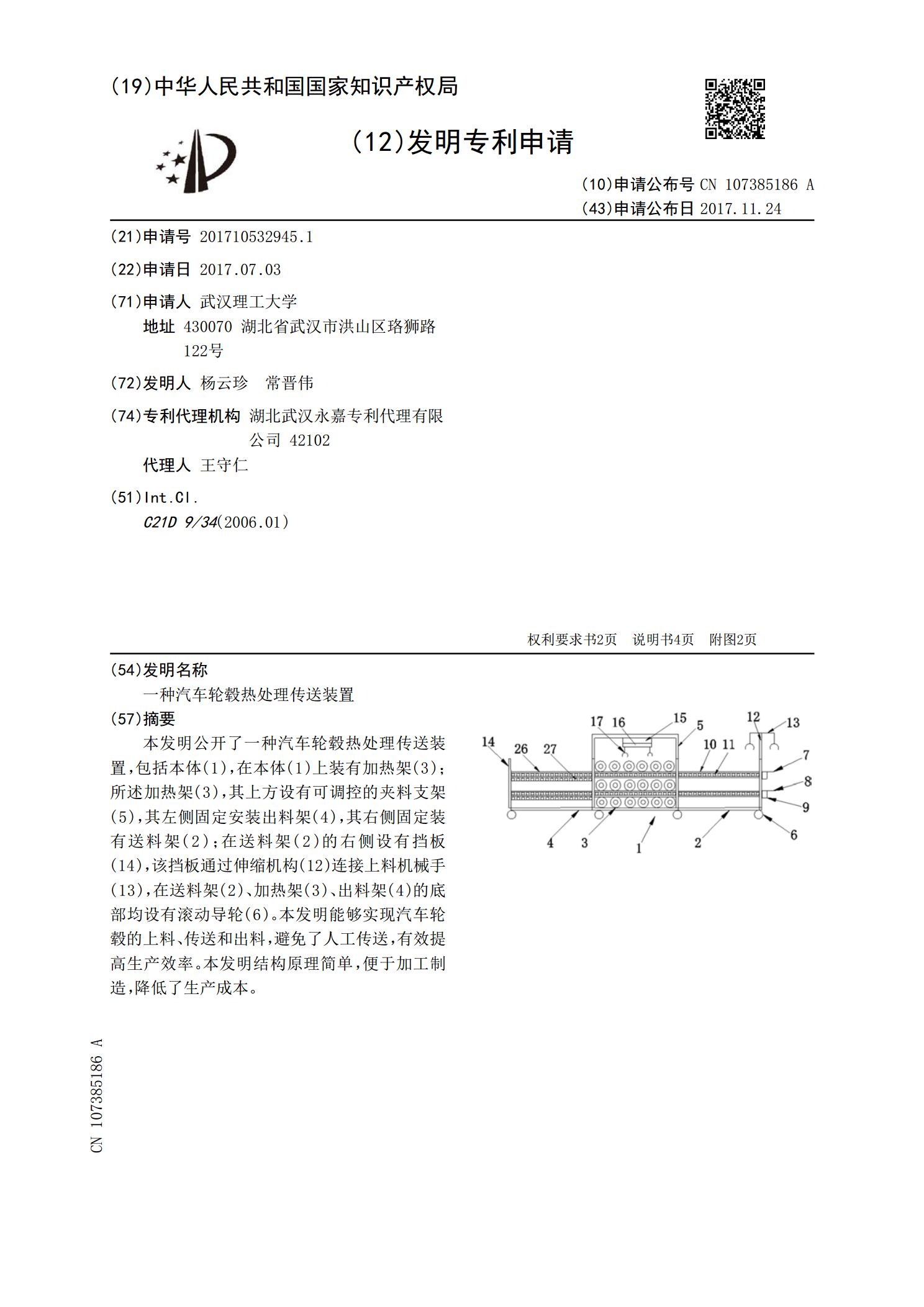

一种汽车轮毂热处理传送装置.pdf

本发明公开了一种汽车轮毂热处理传送装置,包括本体(1),在本体(1)上装有加热架(3);所述加热架(3),其上方设有可调控的夹料支架(5),其左侧固定安装出料架(4),其右侧固定装有送料架(2);在送料架(2)的右侧设有挡板(14),该挡板通过伸缩机构(12)连接上料机械手(13),在送料架(2)、加热架(3)、出料架(4)的底部均设有滚动导轮(6)。本发明能够实现汽车轮毂的上料、传送和出料,避免了人工传送,有效提高生产效率。本发明结构原理简单,便于加工制造,降低了生产成本。

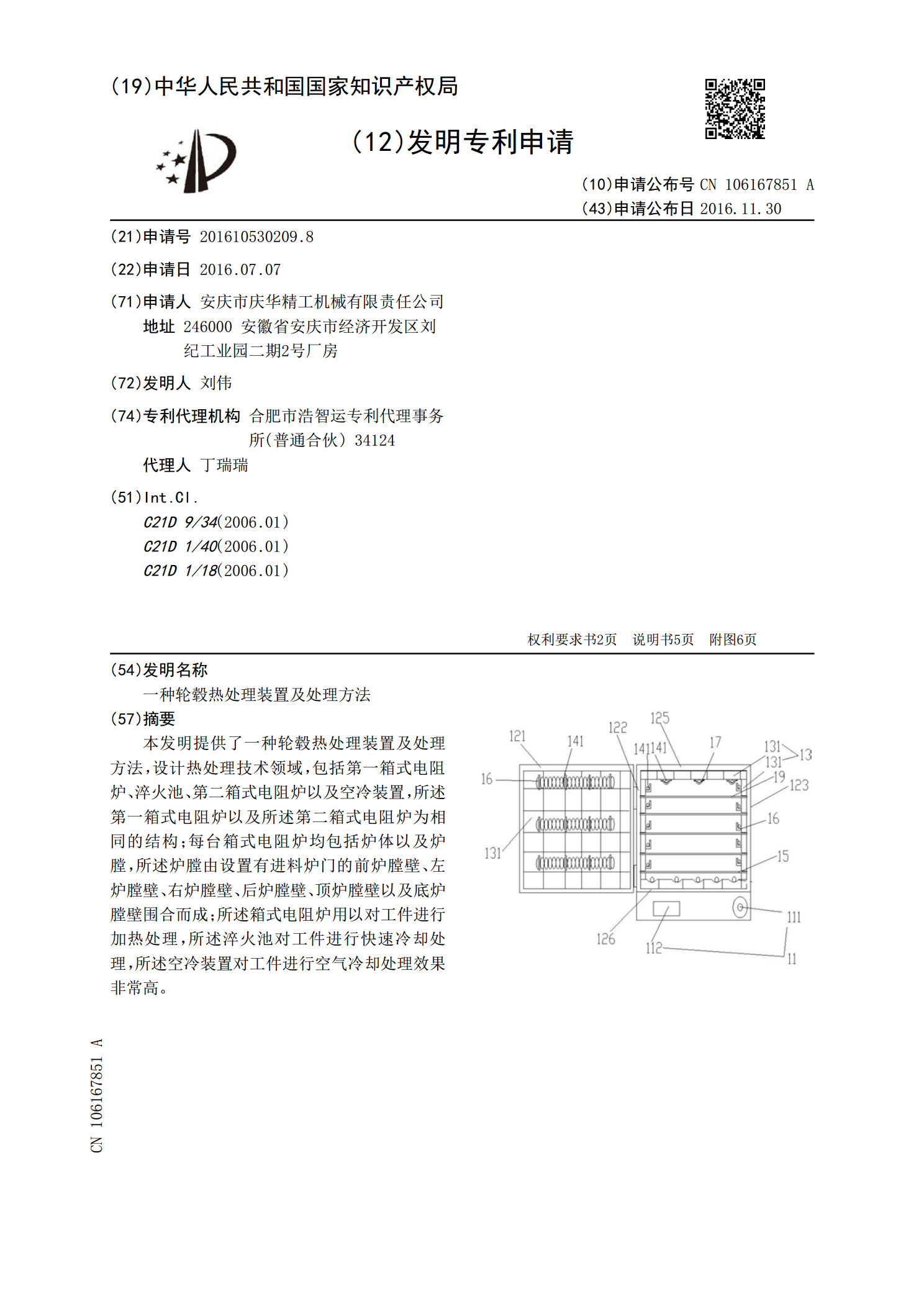

一种轮毂热处理装置及处理方法.pdf

本发明提供了一种轮毂热处理装置及处理方法,设计热处理技术领域,包括第一箱式电阻炉、淬火池、第二箱式电阻炉以及空冷装置,所述第一箱式电阻炉以及所述第二箱式电阻炉为相同的结构;每台箱式电阻炉均包括炉体以及炉膛,所述炉膛由设置有进料炉门的前炉膛壁、左炉膛壁、右炉膛壁、后炉膛壁、顶炉膛壁以及底炉膛壁围合而成;所述箱式电阻炉用以对工件进行加热处理,所述淬火池对工件进行快速冷却处理,所述空冷装置对工件进行空气冷却处理效果非常高。