一种带环向内加强筋筒体的制造方法.pdf

Ch****49

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种带环向内加强筋筒体的制造方法.pdf

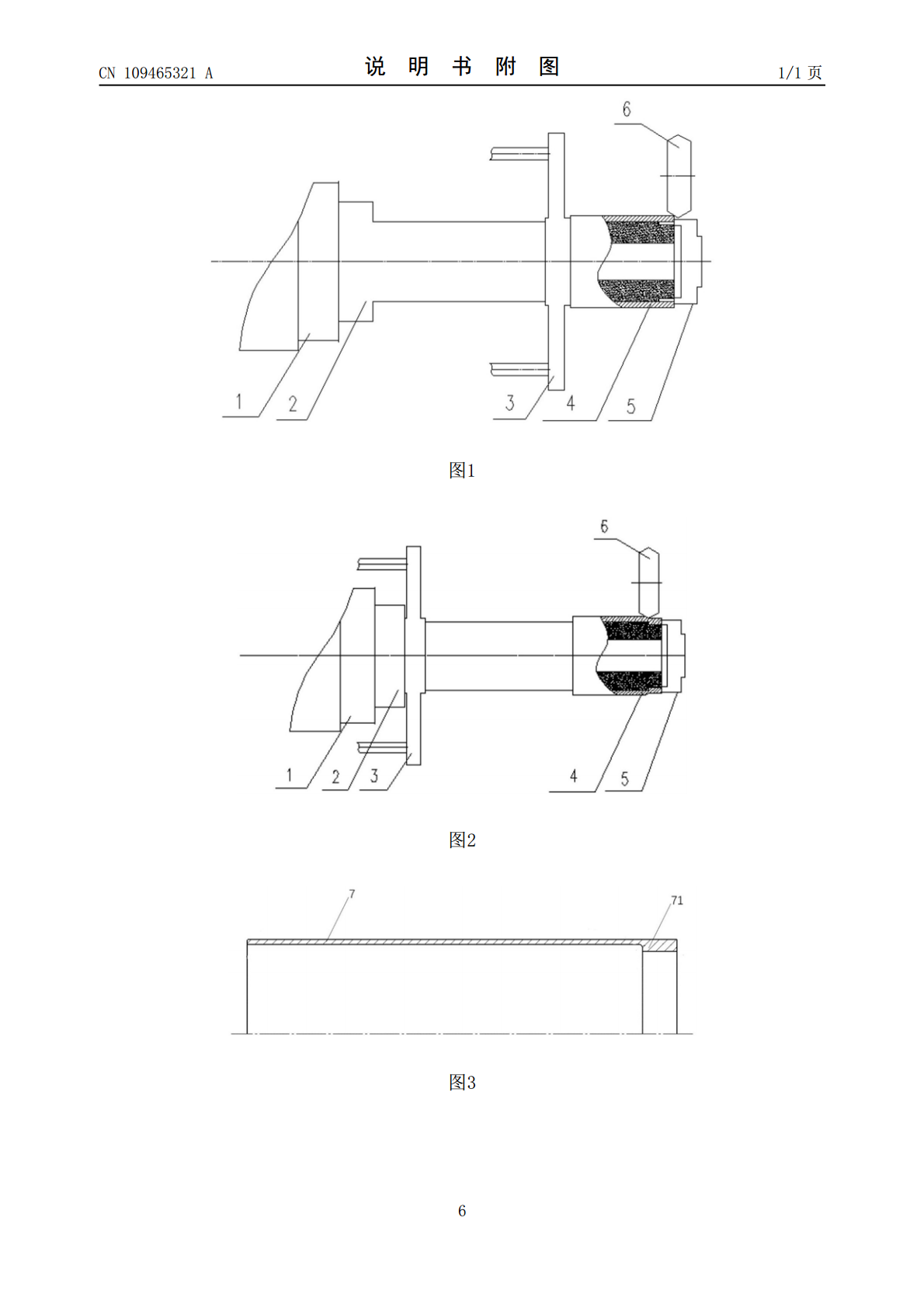

为了克服现有技术的不足,本发明提供一种材料利用率高、生产效率高、产品质量好的带环向内加强筋筒体的制造方法,将坯料部分套装在芯模端部,驱动主轴转动并带动芯模、限位装置、坯料转动,在限位装置的阻挡与尾顶的轴向推动作用下,坯料的轴向长度变短,径向厚度增加,然后控制旋轮相对于坯料后端的端口处径向靠近并挤压坯料的端壁,在芯模端部环状凹槽的限位作用、尾顶的推力作用下,坯料后端的端口随旋轮径向进给而沿径向增厚填充并形成径向向内凸出的环向内加强筋,控制旋轮相对于初筒体轴向移动,当旋轮靠近至使筒体的壁厚达到预设值时,旋轮停

带环向内加强筋筒形件旋压成形方法.pdf

本发明提供一种带环向内加强筋筒形件旋压成形方法,该方法包括如下步骤:1、采用卷板焊或挤压管材机加的方法制造结构简单的旋压毛坯,在毛坯端面预留厚度6mm左右,直径比毛坯外径大12mm左右的工艺环;2、通过退火处理消除毛坯内应力;3、采用压料环将毛坯固定在模具内,通过旋轮压下量、进给速度等参数的合理选取实现材料正向旋压,使毛坯逐点减薄并拉长,在此过程中,通过旋轮与旋压模具间隙的调整实现加强筋的成形;4、通过车削加工切去长度方向余量,使旋压后半成品达到产品长度要求。本发明的提供的成形方法中材料利用率高,成型过程

一种成形带环向内筋大型复杂薄壁壳体的方法.pdf

一种成形带环向内筋大型复杂薄壁壳体的方法,采用强旋和普旋相结合的复合旋压方法成形带环向内筋大型复杂薄壁壳体。成形中,首先确定板坯上开始充筋处的半径、贴模旋压成形零件头部的高度和旋压件最后充筋处与旋压件顶端的轴向距离,再通过多道次复合旋压成形。本发明只采用一个芯模、一套旋轮、无需预制坯、不用采用中间退火工步、无后续机械加工的条件下,通过采用合理的复合旋压工艺,将平板毛坯旋压成形为带环向内筋的大型复杂薄壁壳体,缩短了成形周期,降低了成本,节约了大量的人力物力和财力。本发明为带环向内筋大型复杂薄壁壳体旋压成形工

一种筒体与叶片装配结构及其制造工艺方法.pdf

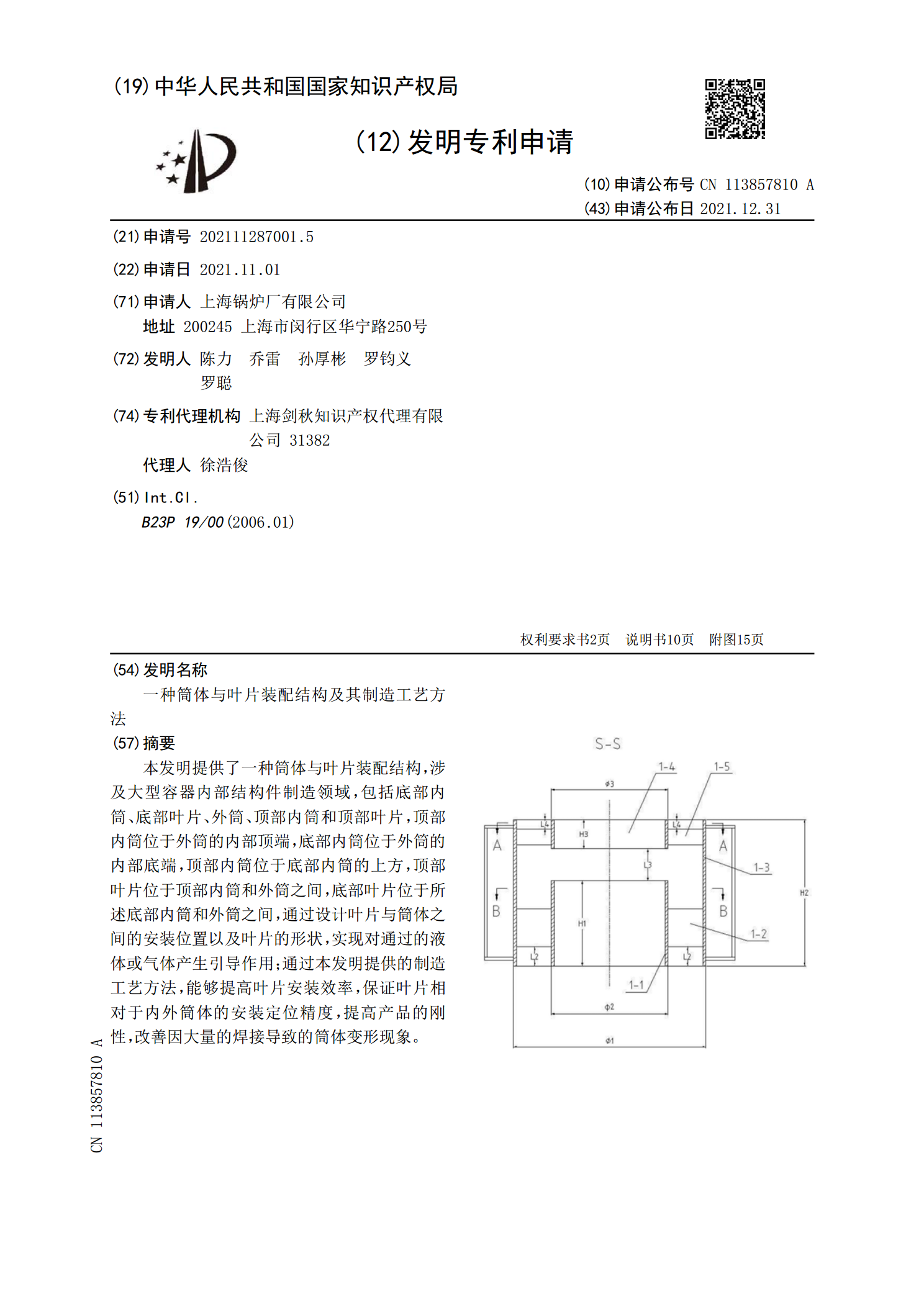

本发明提供了一种筒体与叶片装配结构,涉及大型容器内部结构件制造领域,包括底部内筒、底部叶片、外筒、顶部内筒和顶部叶片,顶部内筒位于外筒的内部顶端,底部内筒位于外筒的内部底端,顶部内筒位于底部内筒的上方,顶部叶片位于顶部内筒和外筒之间,底部叶片位于所述底部内筒和外筒之间,通过设计叶片与筒体之间的安装位置以及叶片的形状,实现对通过的液体或气体产生引导作用;通过本发明提供的制造工艺方法,能够提高叶片安装效率,保证叶片相对于内外筒体的安装定位精度,提高产品的刚性,改善因大量的焊接导致的筒体变形现象。

筒体包覆部件的制造方法与筒体包覆部件的制造装置.pdf

本发明公开了一种筒体包覆部件的制造方法以及筒体包覆部件的制造装置,该制造方法包括将芯体从筒体的一端向该筒体插入的同时,利用筒体内外压力差使由于扩径部件的通过而被扩径的该筒体的部位保持在扩径状态,所述扩径部件安装在所述芯体的插入方向前端一侧的端部,并且所述扩径部的外径大于所述芯体的外径的第1工序;以及消除该压力差由该筒体包覆该芯体的第2工序,该制造装置具有容器、扩径部件、和吸引机构。本发明与只将芯体插入到筒体的情况相比较,能够抑制芯体和筒体间的摩擦。