带环向内加强筋筒形件旋压成形方法.pdf

是浩****32

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

带环向内加强筋筒形件旋压成形方法.pdf

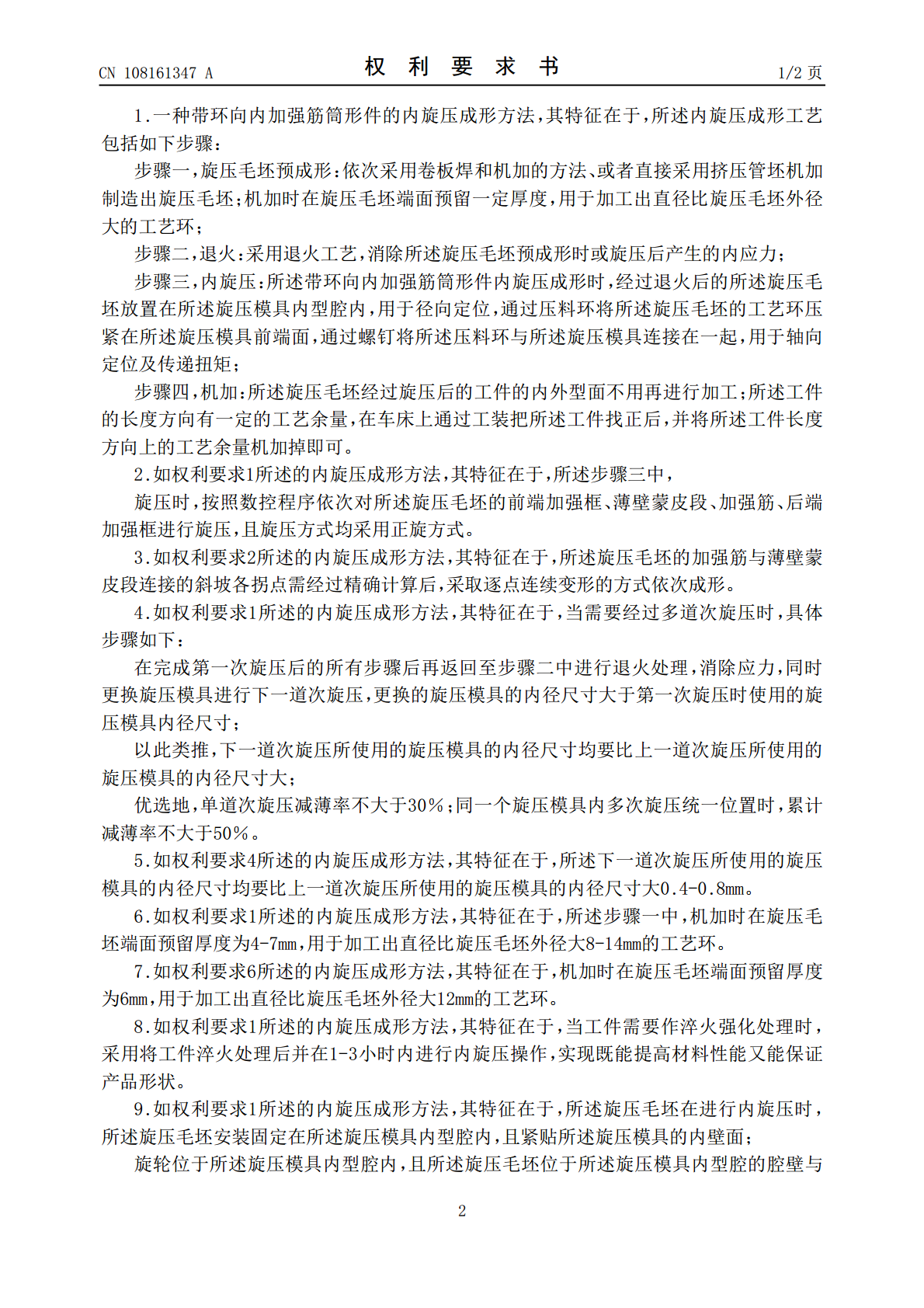

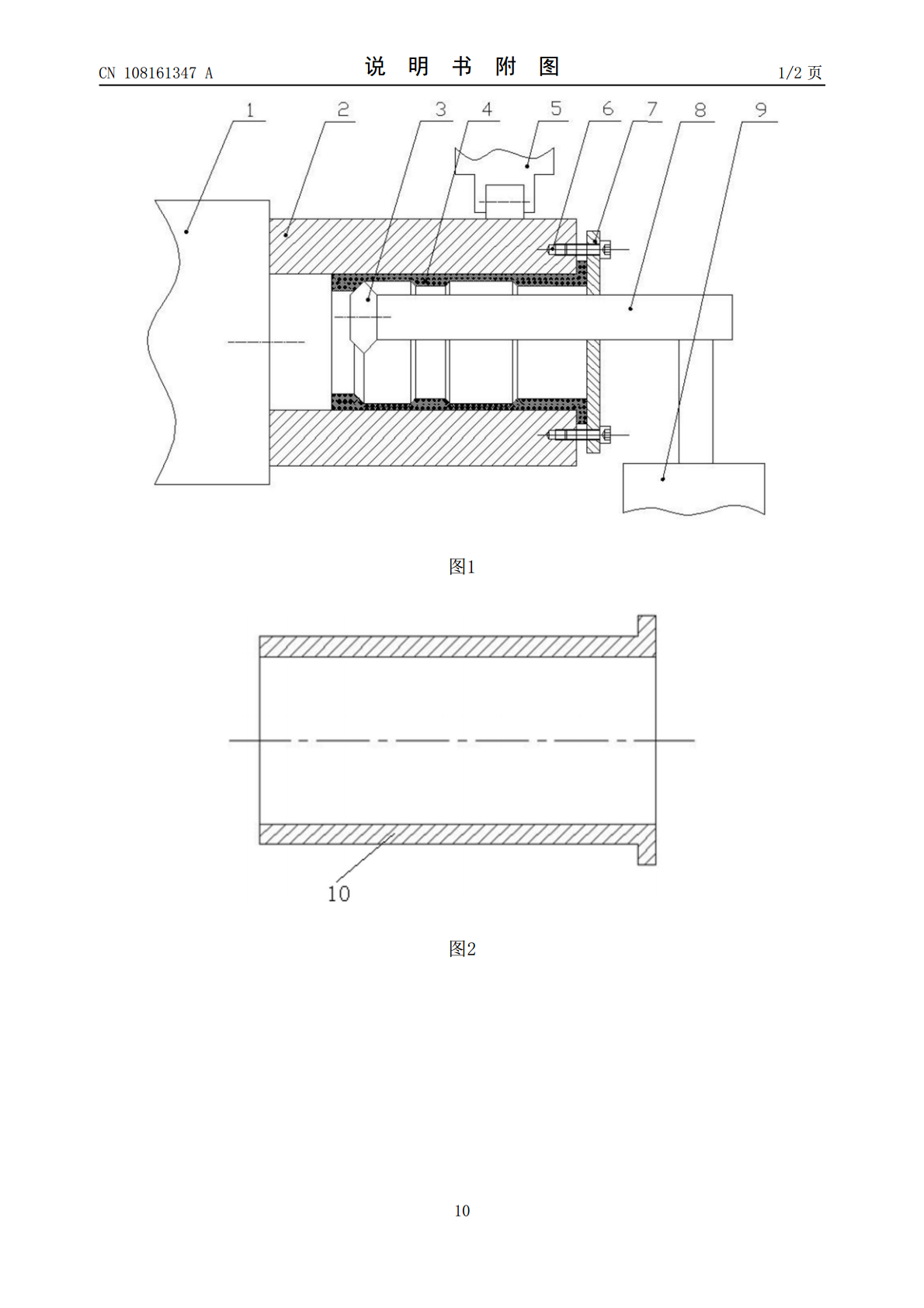

本发明提供一种带环向内加强筋筒形件旋压成形方法,该方法包括如下步骤:1、采用卷板焊或挤压管材机加的方法制造结构简单的旋压毛坯,在毛坯端面预留厚度6mm左右,直径比毛坯外径大12mm左右的工艺环;2、通过退火处理消除毛坯内应力;3、采用压料环将毛坯固定在模具内,通过旋轮压下量、进给速度等参数的合理选取实现材料正向旋压,使毛坯逐点减薄并拉长,在此过程中,通过旋轮与旋压模具间隙的调整实现加强筋的成形;4、通过车削加工切去长度方向余量,使旋压后半成品达到产品长度要求。本发明的提供的成形方法中材料利用率高,成型过程

一种筒形件旋压成形旋轮轨迹设计方法.pdf

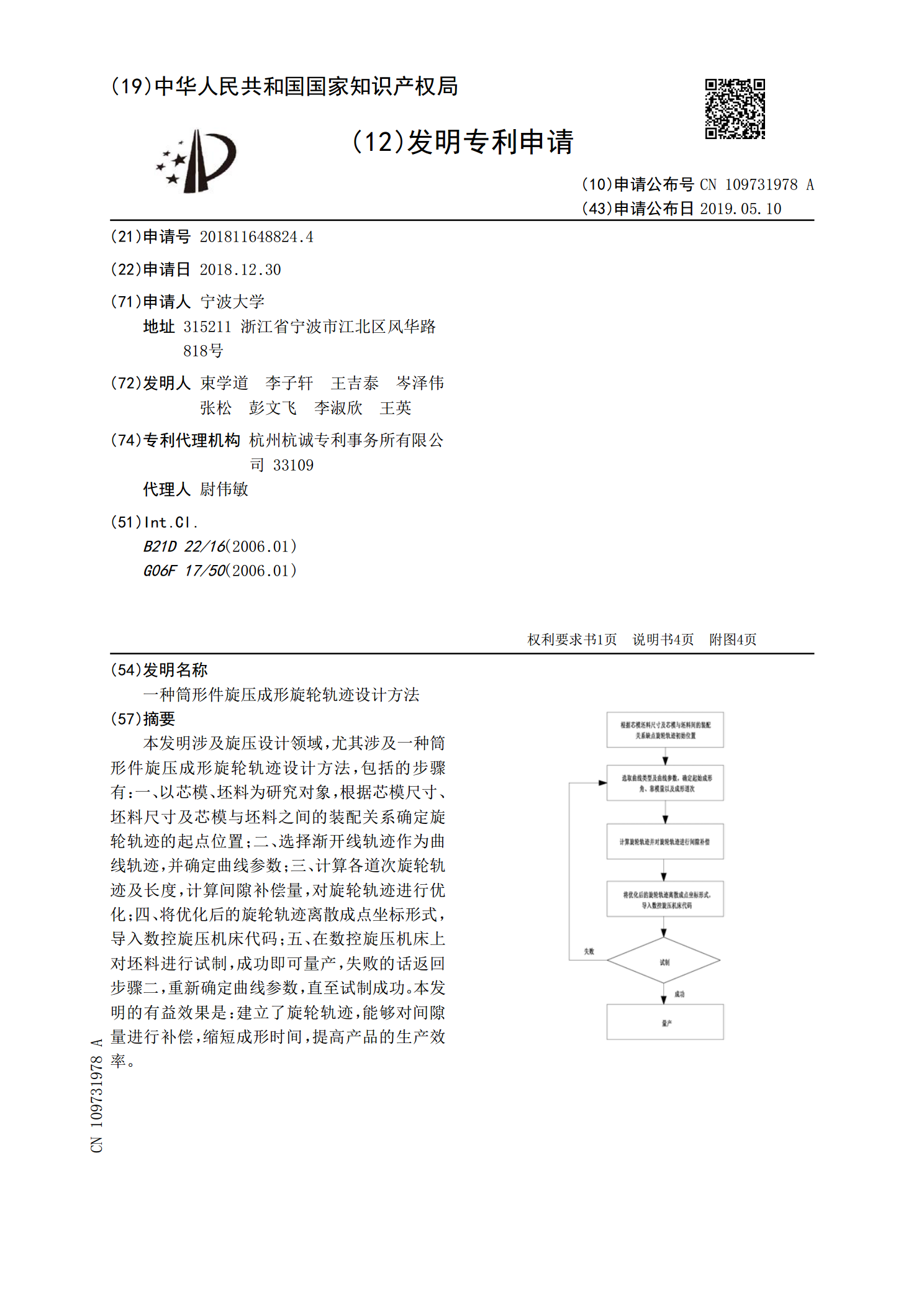

本发明涉及旋压设计领域,尤其涉及一种筒形件旋压成形旋轮轨迹设计方法,包括的步骤有:一、以芯模、坯料为研究对象,根据芯模尺寸、坯料尺寸及芯模与坯料之间的装配关系确定旋轮轨迹的起点位置;二、选择渐开线轨迹作为曲线轨迹,并确定曲线参数;三、计算各道次旋轮轨迹及长度,计算间隙补偿量,对旋轮轨迹进行优化;四、将优化后的旋轮轨迹离散成点坐标形式,导入数控旋压机床代码;五、在数控旋压机床上对坯料进行试制,成功即可量产,失败的话返回步骤二,重新确定曲线参数,直至试制成功。本发明的有益效果是:建立了旋轮轨迹,能够对间隙量进

一种带环向内加强筋筒体的制造方法.pdf

为了克服现有技术的不足,本发明提供一种材料利用率高、生产效率高、产品质量好的带环向内加强筋筒体的制造方法,将坯料部分套装在芯模端部,驱动主轴转动并带动芯模、限位装置、坯料转动,在限位装置的阻挡与尾顶的轴向推动作用下,坯料的轴向长度变短,径向厚度增加,然后控制旋轮相对于坯料后端的端口处径向靠近并挤压坯料的端壁,在芯模端部环状凹槽的限位作用、尾顶的推力作用下,坯料后端的端口随旋轮径向进给而沿径向增厚填充并形成径向向内凸出的环向内加强筋,控制旋轮相对于初筒体轴向移动,当旋轮靠近至使筒体的壁厚达到预设值时,旋轮停

一种带内环加强筋的筒体内旋压成形方法.pdf

本发明提出本发明提出一种带内环加强筋筒体的内旋压成形方法,采用内旋压技术结合张力旋压技术,通过内旋压的方式实现了加强筋的快速成形,解决了采用外强力旋压工艺成形而导致的必须采用分瓣模具、模具成本高、生产效率低等问题;本发明可实现在同一条轴线上实现两种轴向运动,为内旋压、张力旋压复合工艺采用牵引机构提供运动空间,实现了内旋压牵引机构和旋轮机构共轴线且相互独立运动,为实现复合旋压工艺提供了保证。

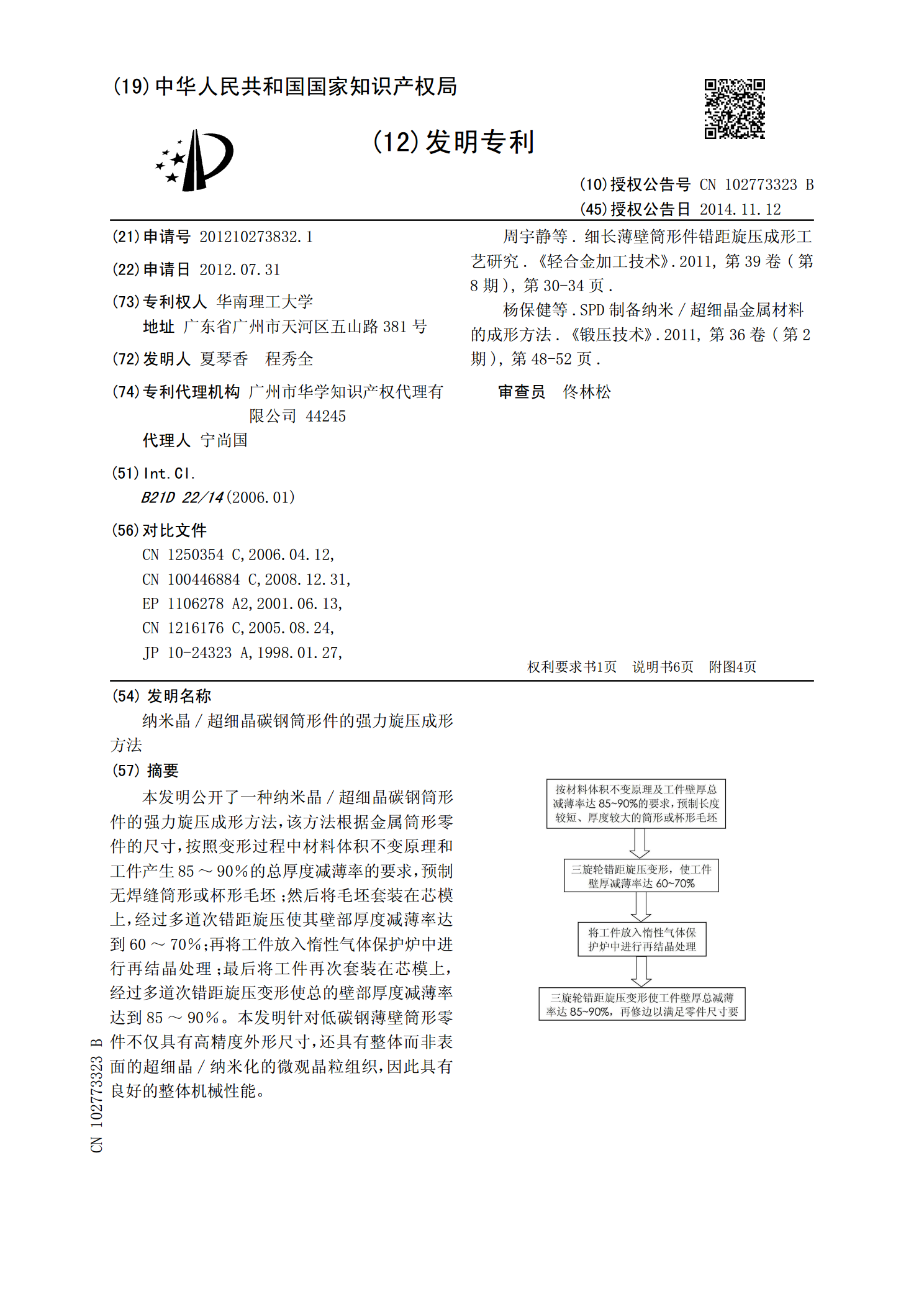

纳米晶/超细晶碳钢筒形件的强力旋压成形方法.pdf

本发明公开了一种纳米晶/超细晶碳钢筒形件的强力旋压成形方法,该方法根据金属筒形零件的尺寸,按照变形过程中材料体积不变原理和工件产生85~90%的总厚度减薄率的要求,预制无焊缝筒形或杯形毛坯;然后将毛坯套装在芯模上,经过多道次错距旋压使其壁部厚度减薄率达到60~70%;再将工件放入惰性气体保护炉中进行再结晶处理;最后将工件再次套装在芯模上,经过多道次错距旋压变形使总的壁部厚度减薄率达到85~90%。本发明针对低碳钢薄壁筒形零件不仅具有高精度外形尺寸,还具有整体而非表面的超细晶/纳米化的微观晶粒组织,因此具有