一种超硬材料砂轮及其制备方法、超硬材料砂轮压制成型模具.pdf

Ch****49

亲,该文档总共15页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

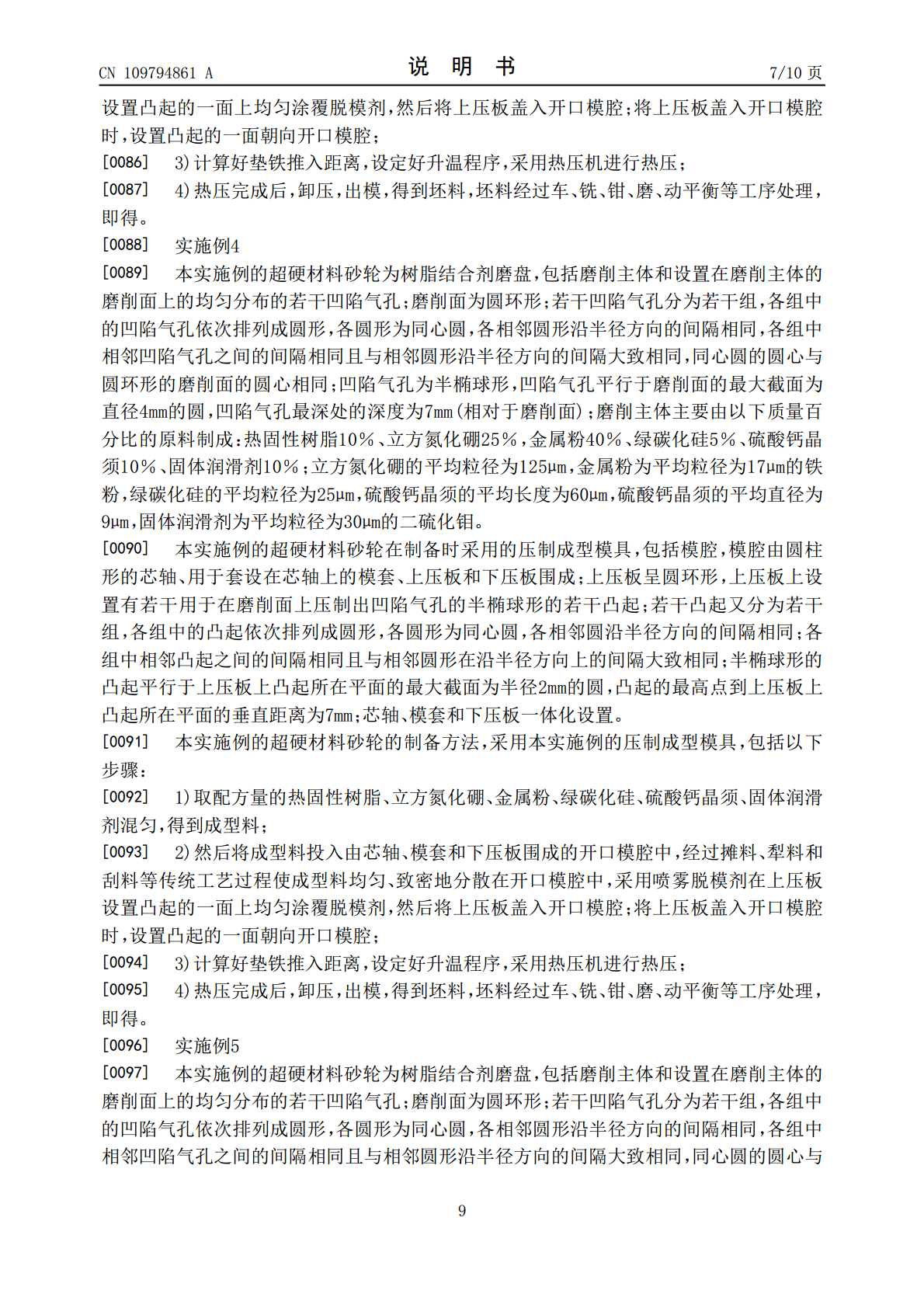

一种超硬材料砂轮及其制备方法、超硬材料砂轮压制成型模具.pdf

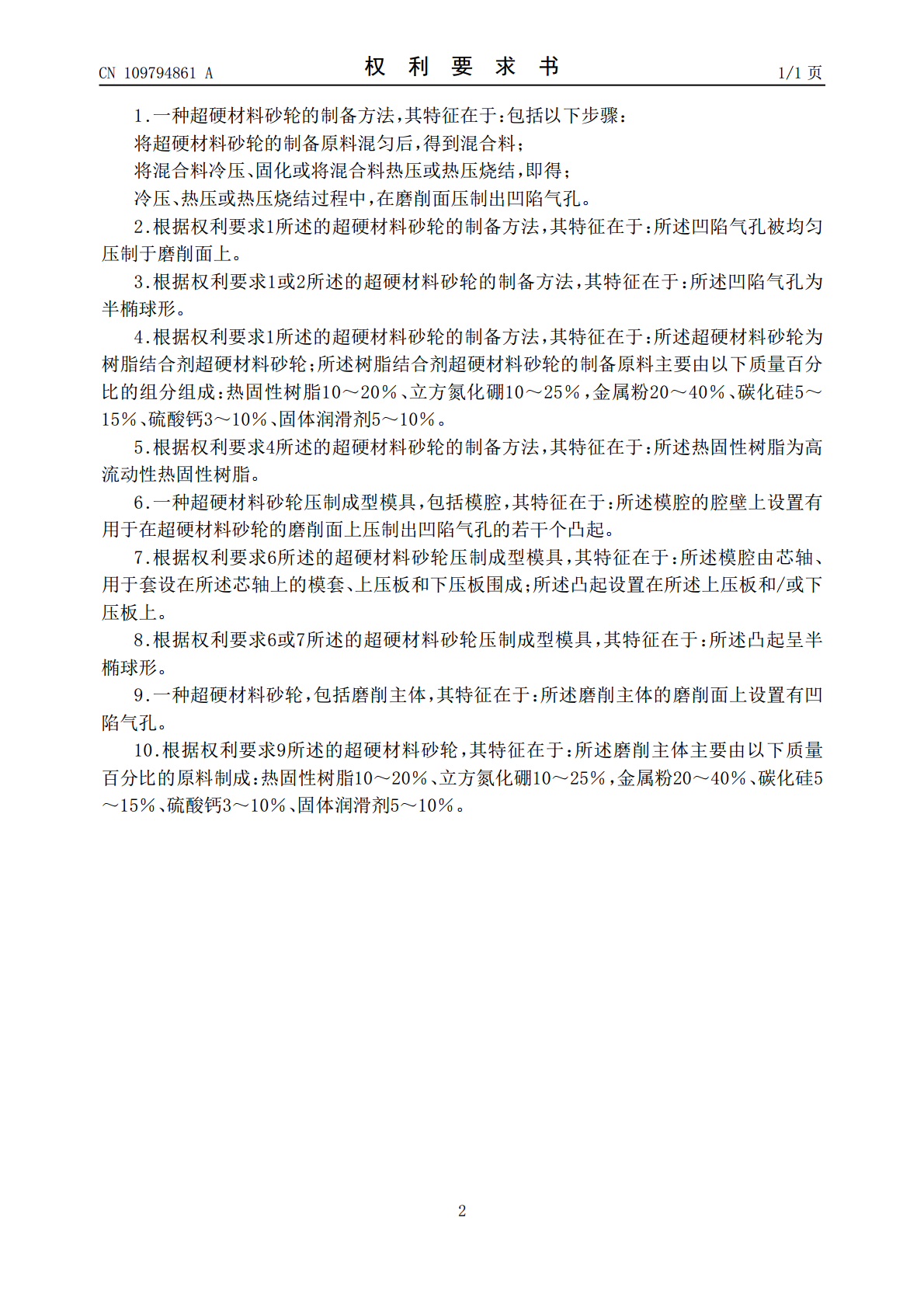

本发明涉及一种超硬材料砂轮及其制备方法、超硬材料砂轮压制成型模具,属于超硬材料领域。本发明的超硬材料砂轮的制备方法,包括以下步骤:将超硬材料砂轮的制备原料混匀后,得到混合料;将混合料冷压、固化或将混合料热压或热压烧结,即得;冷压、热压或热压烧结过程中,在磨削面压制出凹陷气孔。本发明的超硬材料砂轮的制备方法,通过冷压、热压或热压烧结过程中加压在磨削面压制出凹陷气孔,由于凹陷气孔是在加压过程中压制形成的,磨削面上气孔的大小、形状及分布状况易于进行调整,大大降低了控制超硬材料砂轮气孔大小、形状、分布的难度。

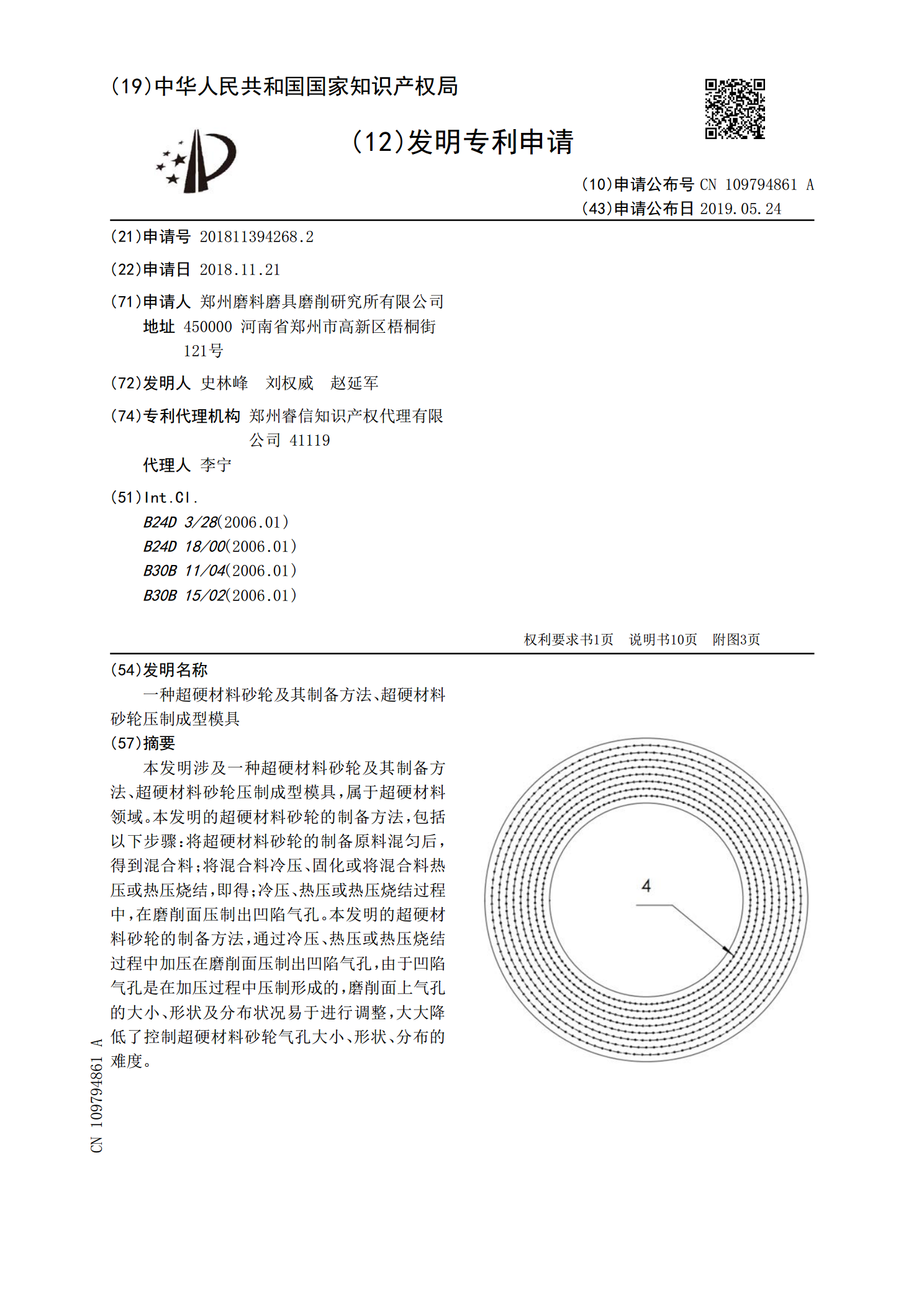

用于超硬材料砂轮的微晶玻璃结合剂及其制备方法,超硬材料砂轮及其制备方法,复合砂轮.pdf

本发明公开了一种用于超硬材料砂轮的微晶玻璃结合剂及其制备方法,超硬材料砂轮及其制备方法,复合砂轮。该微晶玻璃结合剂由基础陶瓷结合剂和添加剂组成;所述基础陶瓷结合剂由以下质量百分比的原料制成:55~65%SiO

超硬砂轮用成型模具.pdf

本发明涉及一种超硬砂轮用成型模具,包括用于沿输送方向移动装配在输送装置上的模座,模座上开设有上下延伸的安装孔,安装孔中可拆插装有用于盛放磨料的模套。在所需生产的砂轮规格发生变化后,通过在模座上更换模套的方式,利用不同规格的模套内径不同的特点,实现对模具规格的改变,从而在不对模具整天更换的情况下,实现生产不同规格的砂轮,因而本发明中模具具有通用性高、更换方便的优点。

超硬砂轮成型模具及其模环.pdf

本发明涉及一种超硬砂轮成型模具及其模环。模环包括管套状的模环本体,模环本体具有用于固定或一体设置在模座内的下端和用于从模座上方露出的上端,模环本体的上端外周上设有环形或沿周向间隔分布的台阶,台阶具有朝下的取放台阶面。在需要对模具的模环内壁进行修整时,工作人员可抠住台阶的取放台阶面,进行模环的取放,相比现有技术中工作人员需抓住模环的光滑壁面进行取放的方式,本发明中模环的取放更加的方便,并且在提起模环的情况下,受台阶的凹凸结构影响,工作人员能够方便的在取放台阶面上进行发力,从而避免了模环从工作人员手中掉落的问

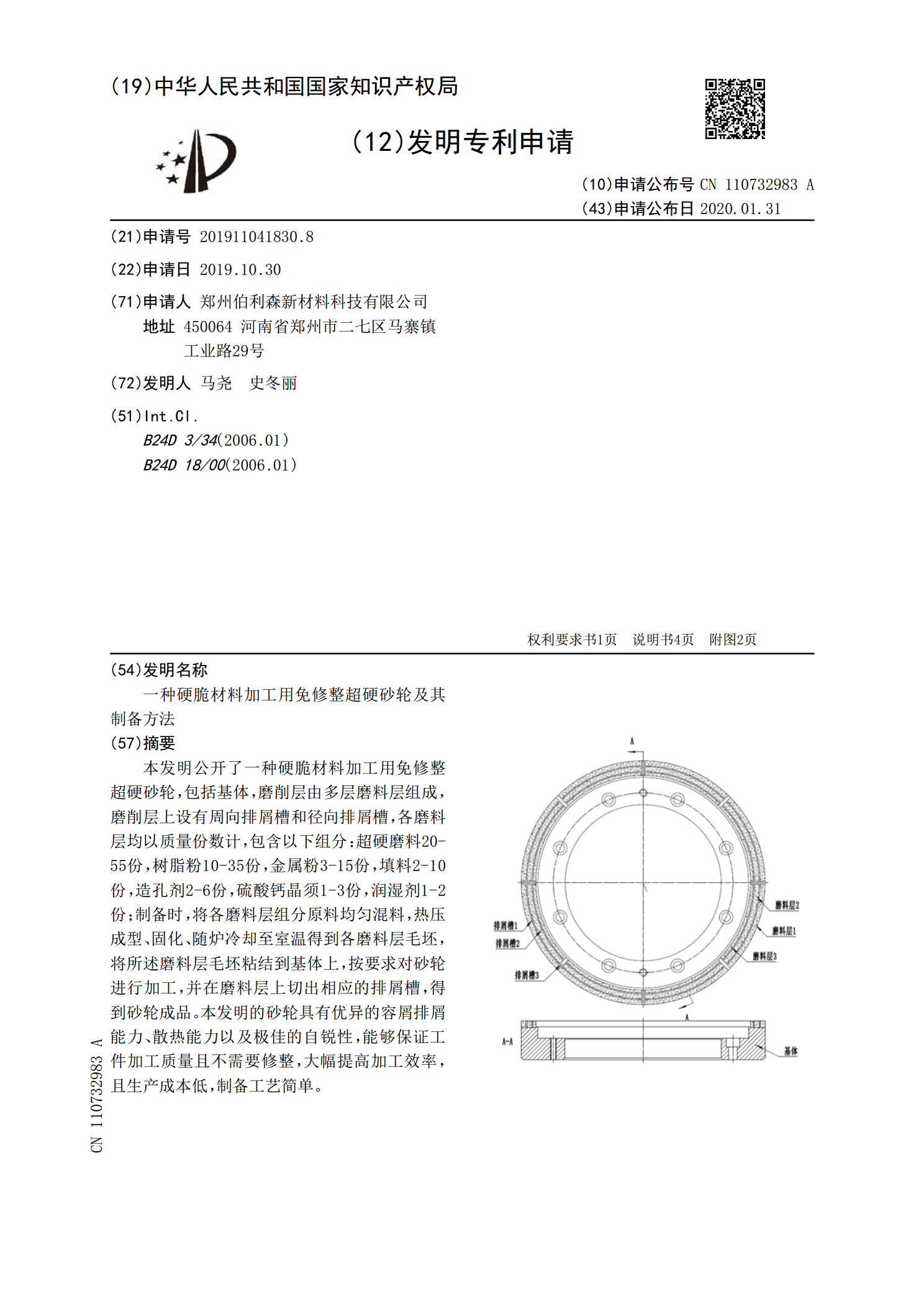

一种硬脆材料加工用免修整超硬砂轮及其制备方法.pdf

本发明公开了一种硬脆材料加工用免修整超硬砂轮,包括基体,磨削层由多层磨料层组成,磨削层上设有周向排屑槽和径向排屑槽,各磨料层均以质量份数计,包含以下组分:超硬磨料20‑55份,树脂粉10‑35份,金属粉3‑15份,填料2‑10份,造孔剂2‑6份,硫酸钙晶须1‑3份,润湿剂1‑2份;制备时,将各磨料层组分原料均匀混料,热压成型、固化、随炉冷却至室温得到各磨料层毛坯,将所述磨料层毛坯粘结到基体上,按要求对砂轮进行加工,并在磨料层上切出相应的排屑槽,得到砂轮成品。本发明的砂轮具有优异的容屑排屑能力、散热能力以及