一种带凸缘深锥形薄壁回转件的旋压成形方法.pdf

邻家****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种带凸缘深锥形薄壁回转件的旋压成形方法.pdf

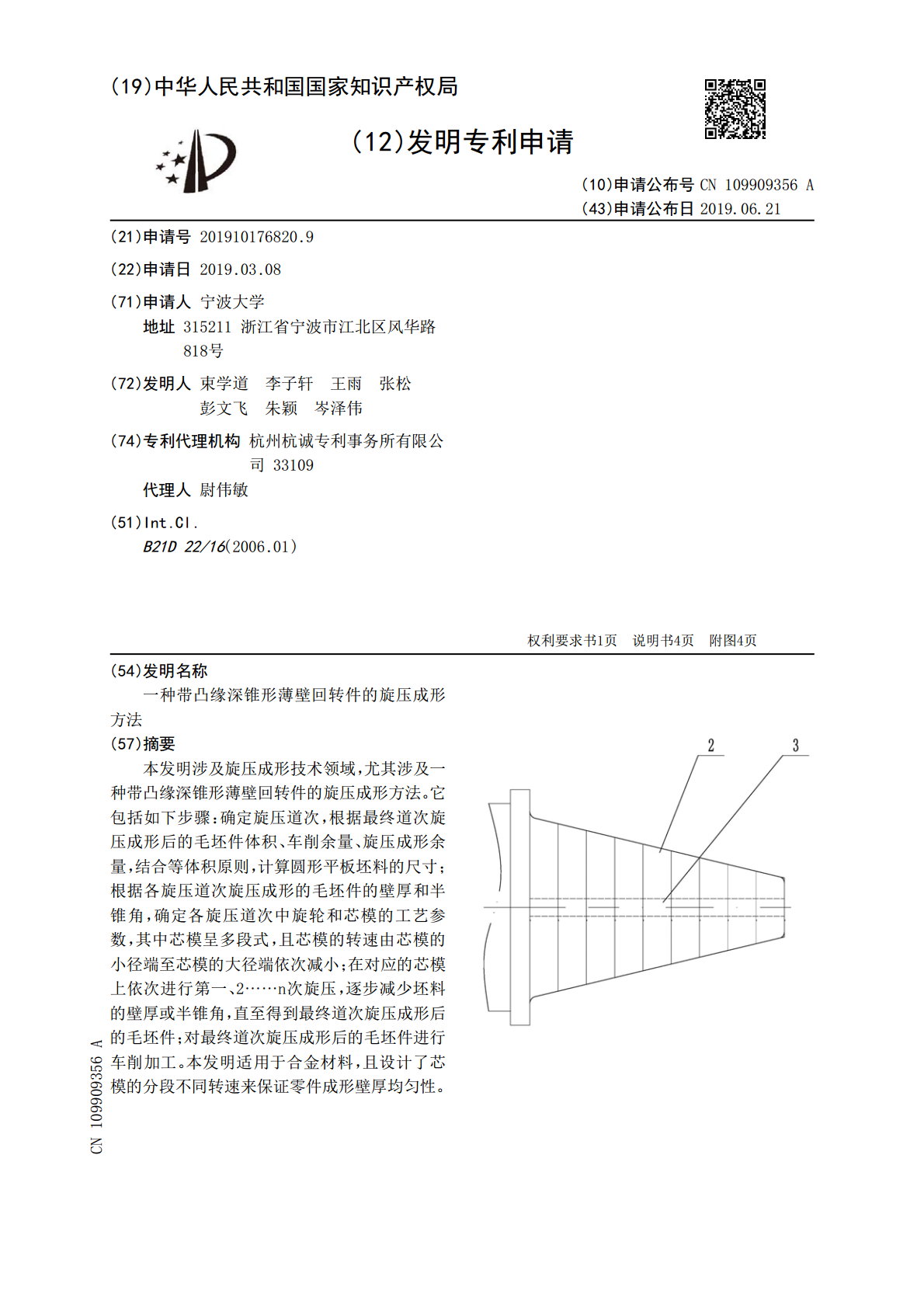

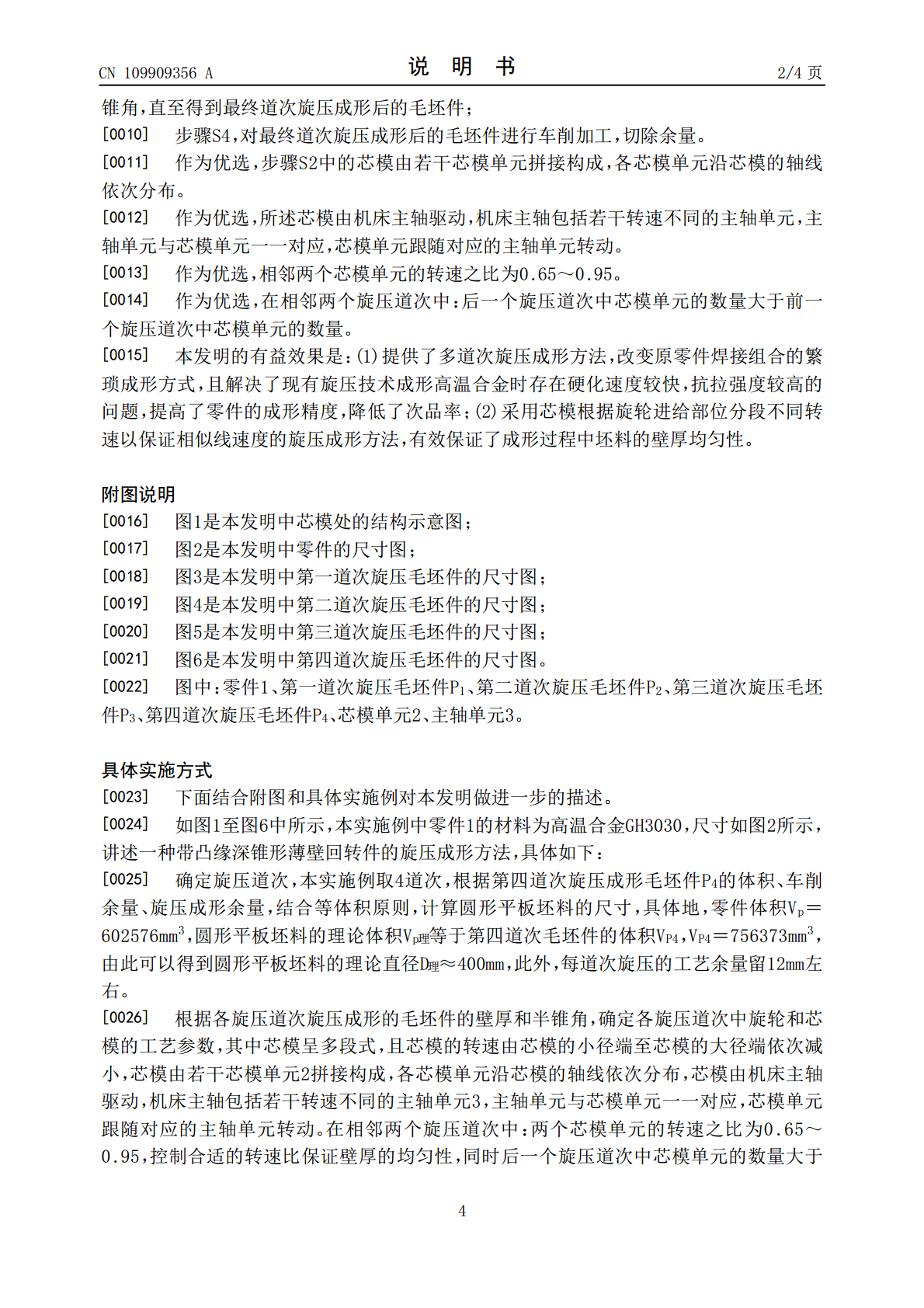

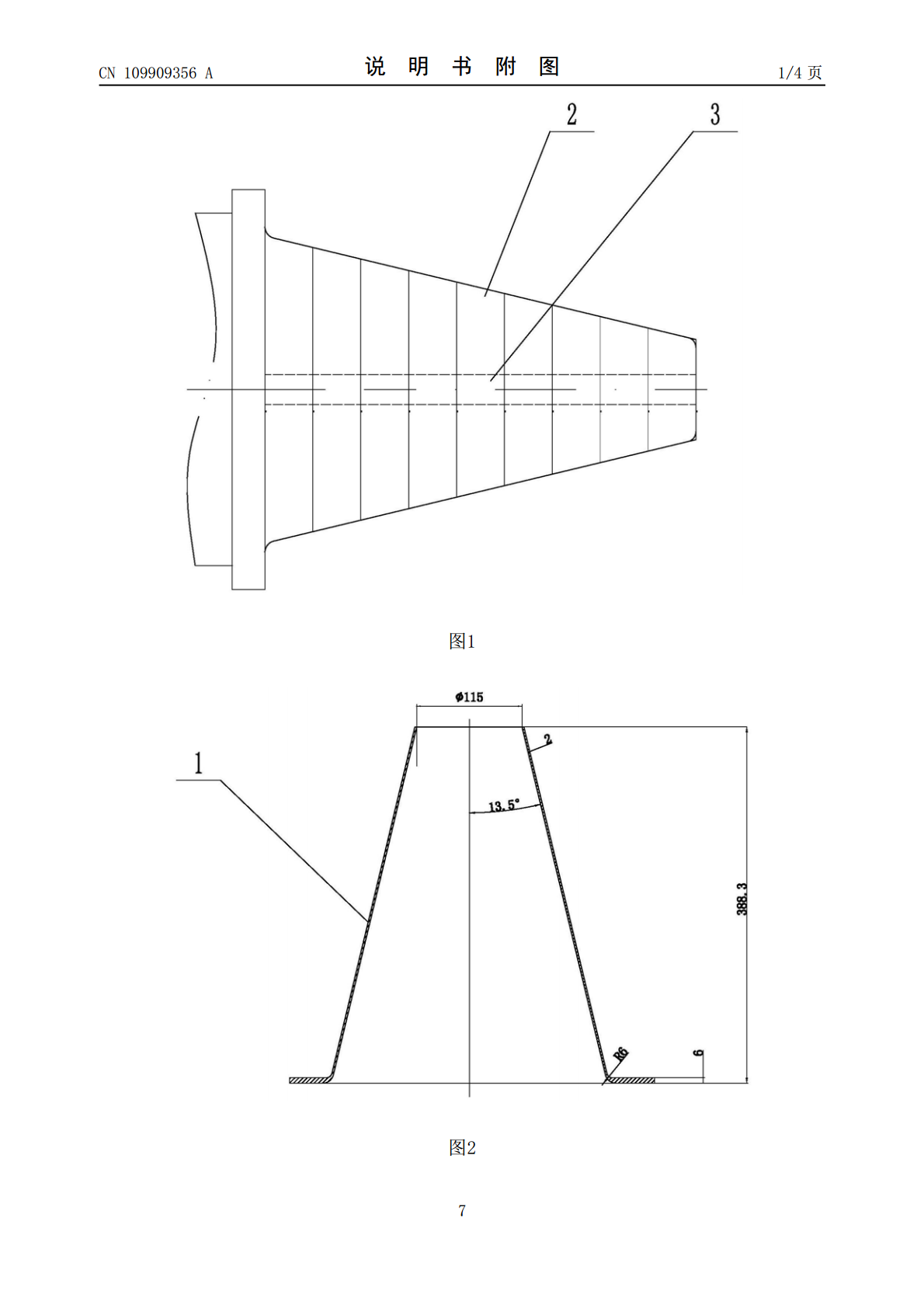

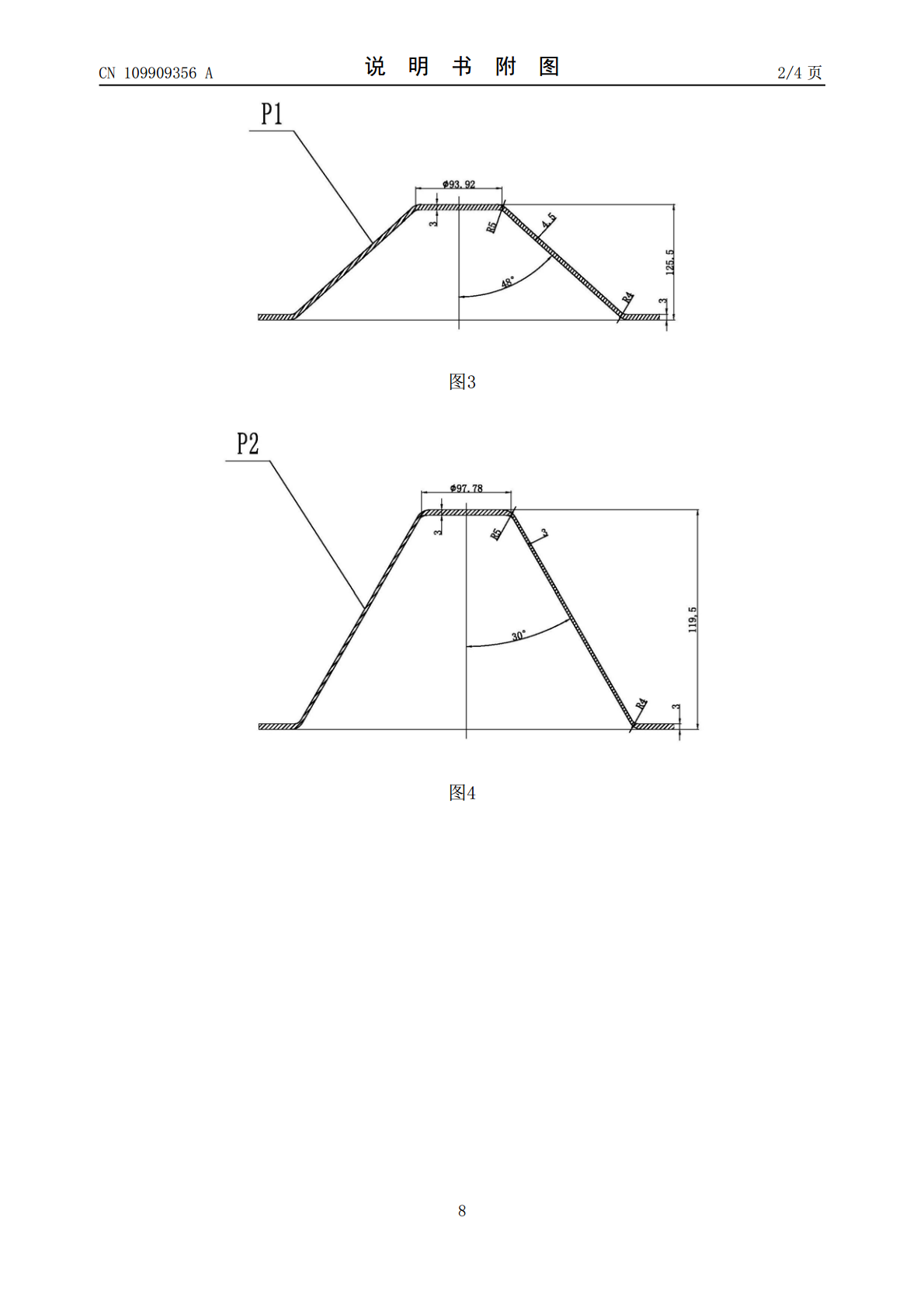

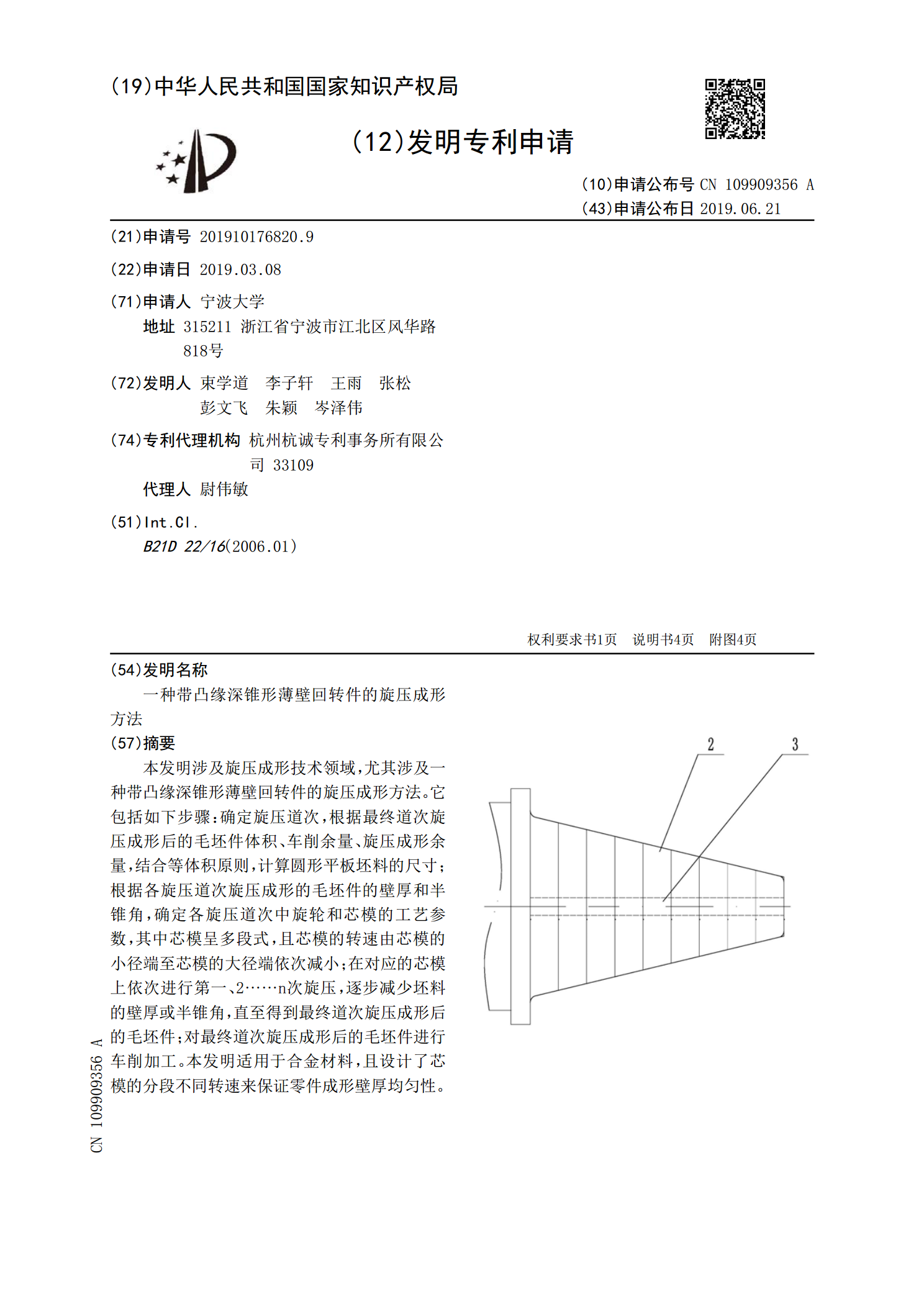

本发明涉及旋压成形技术领域,尤其涉及一种带凸缘深锥形薄壁回转件的旋压成形方法。它包括如下步骤:确定旋压道次,根据最终道次旋压成形后的毛坯件体积、车削余量、旋压成形余量,结合等体积原则,计算圆形平板坯料的尺寸;根据各旋压道次旋压成形的毛坯件的壁厚和半锥角,确定各旋压道次中旋轮和芯模的工艺参数,其中芯模呈多段式,且芯模的转速由芯模的小径端至芯模的大径端依次减小;在对应的芯模上依次进行第一、2……n次旋压,逐步减少坯料的壁厚或半锥角,直至得到最终道次旋压成形后的毛坯件;对最终道次旋压成形后的毛坯件进行车削加工。

提高锥形薄壁回转件凸缘成形质量的旋压装置及旋压方法.pdf

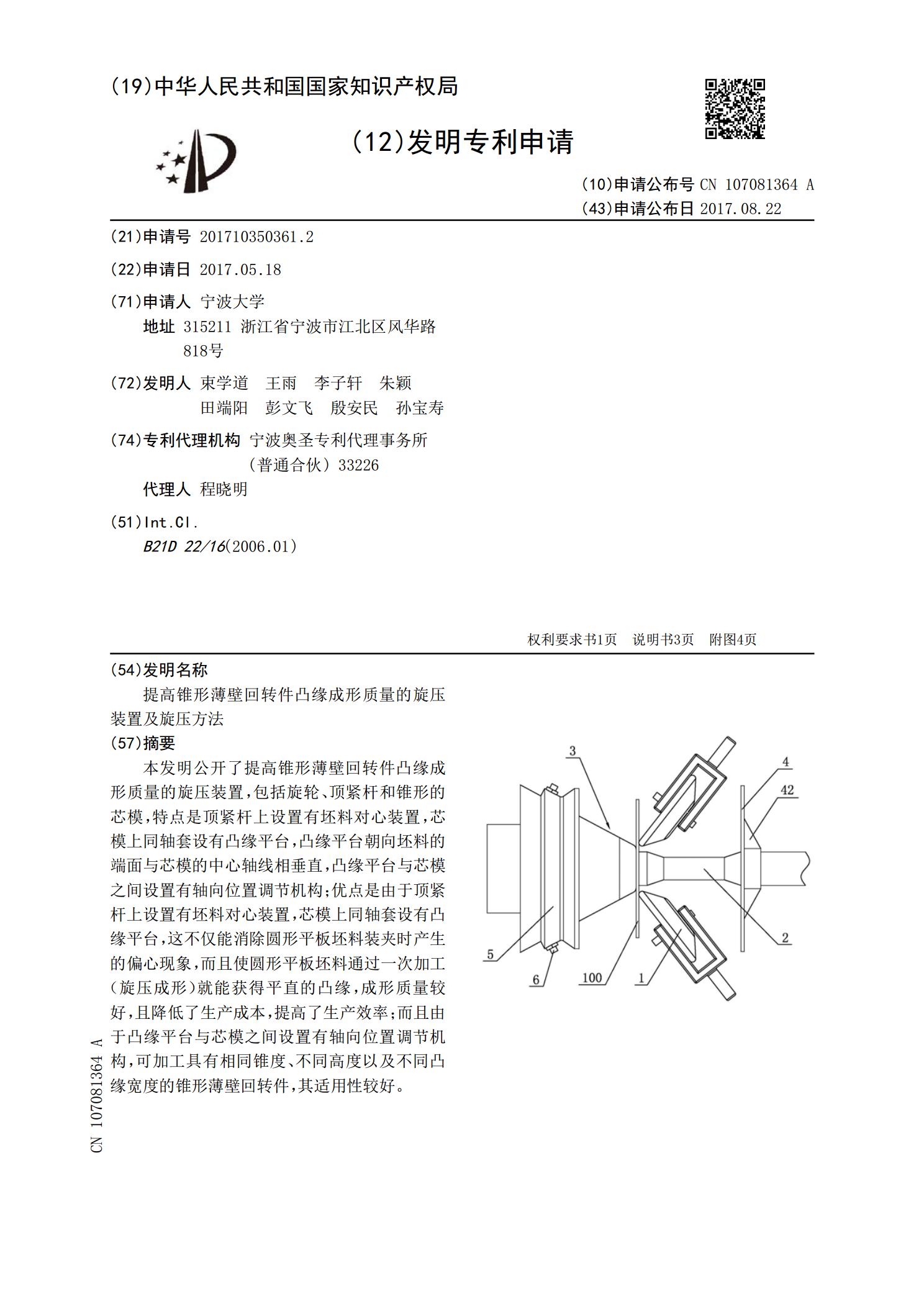

本发明公开了提高锥形薄壁回转件凸缘成形质量的旋压装置,包括旋轮、顶紧杆和锥形的芯模,特点是顶紧杆上设置有坯料对心装置,芯模上同轴套设有凸缘平台,凸缘平台朝向坯料的端面与芯模的中心轴线相垂直,凸缘平台与芯模之间设置有轴向位置调节机构;优点是由于顶紧杆上设置有坯料对心装置,芯模上同轴套设有凸缘平台,这不仅能消除圆形平板坯料装夹时产生的偏心现象,而且使圆形平板坯料通过一次加工(旋压成形)就能获得平直的凸缘,成形质量较好,且降低了生产成本,提高了生产效率;而且由于凸缘平台与芯模之间设置有轴向位置调节机构,可加工具

一种锥形薄壁回转件的普旋成形装置.pdf

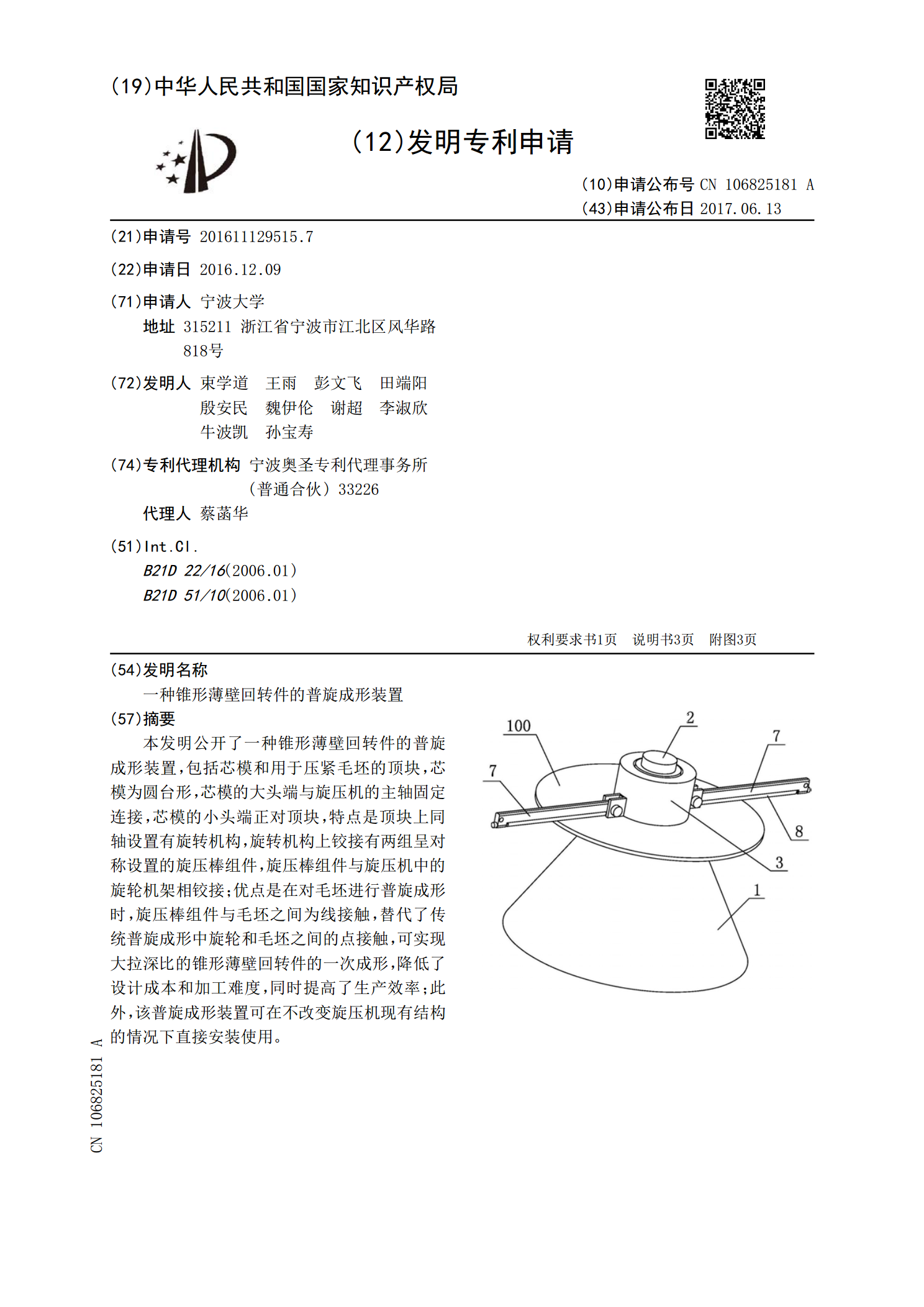

本发明公开了一种锥形薄壁回转件的普旋成形装置,包括芯模和用于压紧毛坯的顶块,芯模为圆台形,芯模的大头端与旋压机的主轴固定连接,芯模的小头端正对顶块,特点是顶块上同轴设置有旋转机构,旋转机构上铰接有两组呈对称设置的旋压棒组件,旋压棒组件与旋压机中的旋轮机架相铰接;优点是在对毛坯进行普旋成形时,旋压棒组件与毛坯之间为线接触,替代了传统普旋成形中旋轮和毛坯之间的点接触,可实现大拉深比的锥形薄壁回转件的一次成形,降低了设计成本和加工难度,同时提高了生产效率;此外,该普旋成形装置可在不改变旋压机现有结构的情况下直接

薄壁尖锥形件强力旋压成形缺陷分析与控制.docx

薄壁尖锥形件强力旋压成形缺陷分析与控制薄壁尖锥形件强力旋压成形缺陷分析与控制摘要:随着工业制造技术的不断进步,薄壁尖锥形件的强力旋压成形技术在汽车、航空、航天等领域得到了广泛应用。然而,强力旋压成形过程中普遍存在着一些缺陷,如表面裂纹、尖锐角的残余应力等。本论文将对薄壁尖锥形件强力旋压成形的缺陷进行分析,并提出相应的控制策略,旨在优化成形过程,提高产品的品质和性能。1.强力旋压成形的原理和应用强力旋压成形是一种利用旋压工具将金属板材逐步加工成尖锥形的成形技术。它主要应用于制造尖锥形零件,如发动机缸体、导管

薄壁深锥形制件旋压工艺研究.docx

薄壁深锥形制件旋压工艺研究标题:薄壁深锥形制件旋压工艺研究摘要:本论文主要对薄壁深锥形制件的旋压工艺进行研究。首先介绍了薄壁深锥形制件的特点和应用领域,分析了传统加工方法在生产中的局限性。接着针对旋压工艺在薄壁深锥形制件加工中的优势进行了详细讨论,并对其工艺流程和主要参数进行了介绍。然后进行了薄壁深锥形制件旋压工艺的试验研究,总结了影响工艺质量的关键因素,并优化了旋压参数。最后,通过对比分析,验证了薄壁深锥形制件旋压工艺的可行性和优越性,并提出了进一步研究的方向。关键词:薄壁深锥形制件,旋压工艺,工艺参数