型材多孔自弯曲挤压模具.pdf

猫巷****忠娟

亲,该文档总共14页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

型材多孔自弯曲挤压模具.pdf

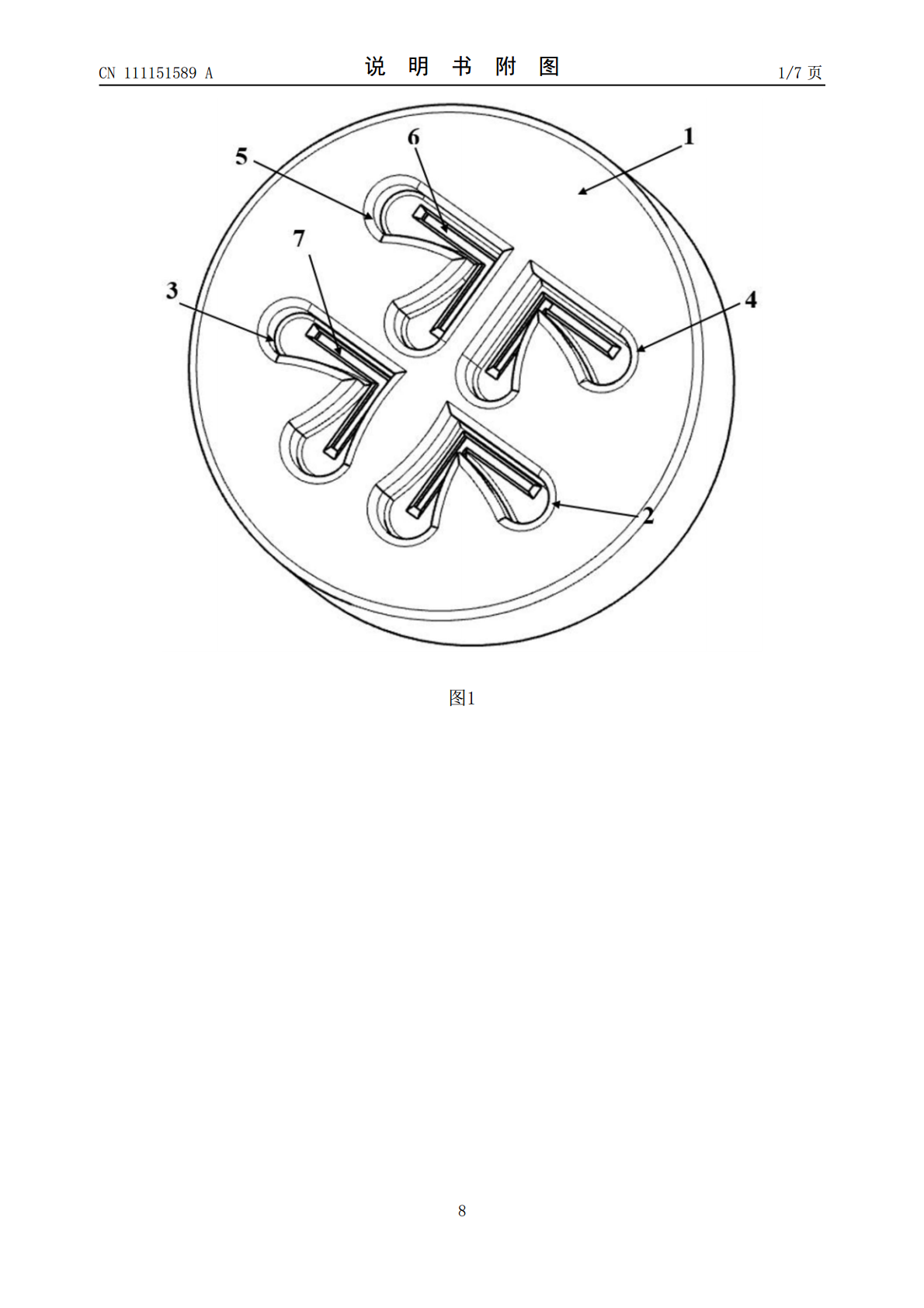

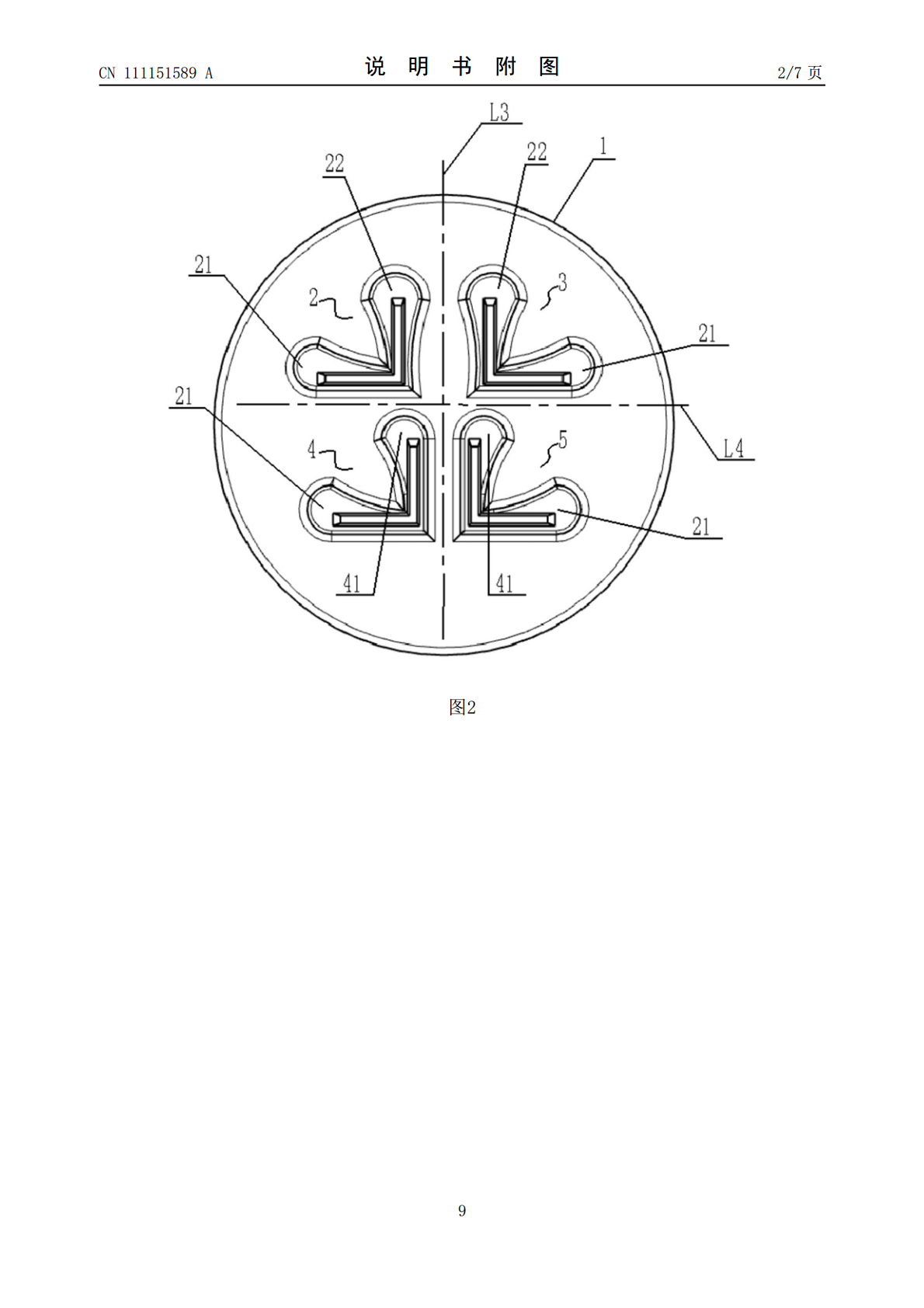

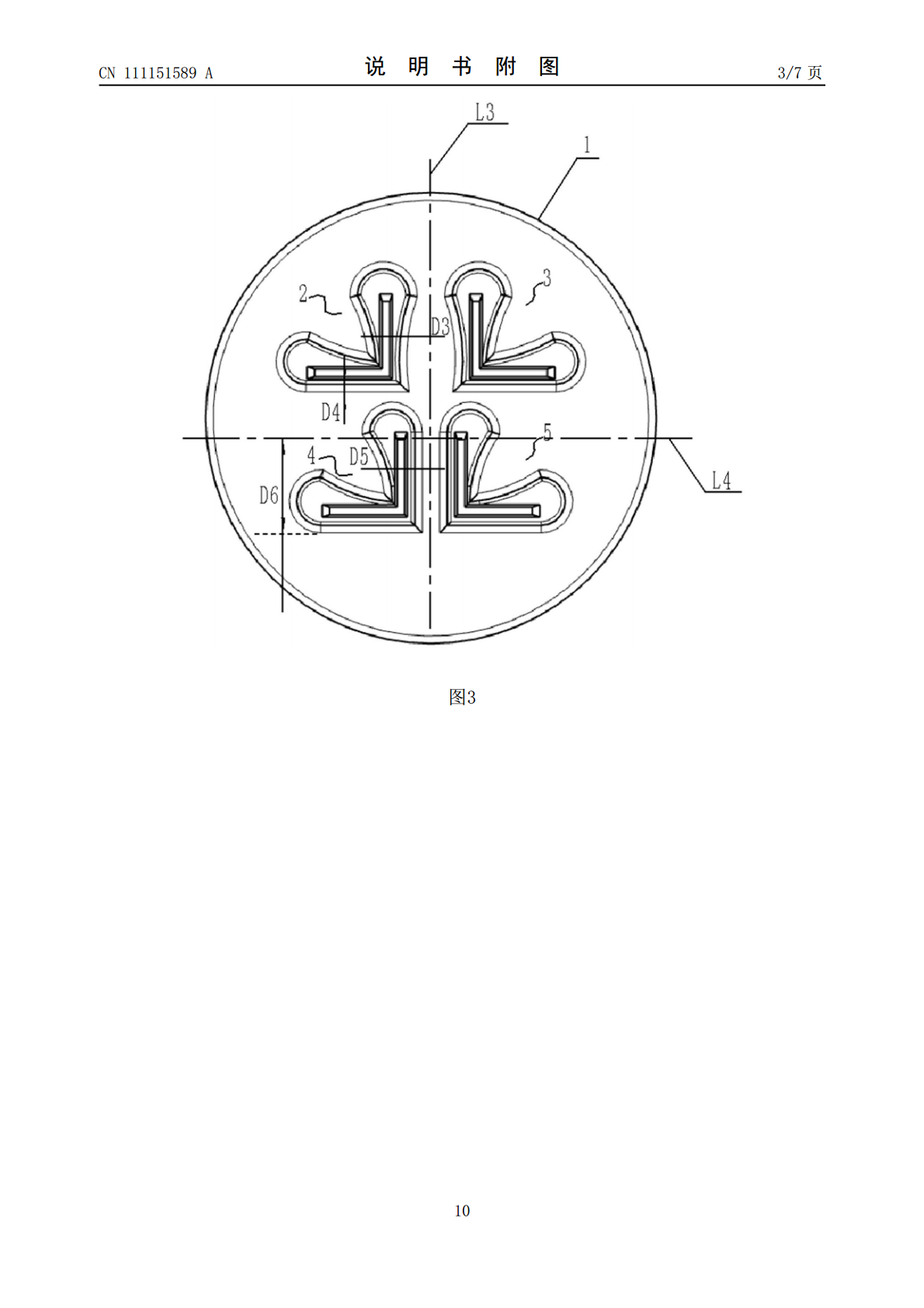

本发明涉及一种型材多孔自弯曲挤压模具,涉及模具技术领域,用于解决现有技术中存在的型材外侧面受到较大应力容易导致截面变形的技术问题。本发明的型材多孔自弯曲挤压模具,由于第一半圆腔壁的两端分别与第一直腔壁的第一端和第一曲面腔壁的第一端相连,因此能够调节金属流动,使金属更稳定的流入入料口,并使金属产生不均匀流动,从而直接挤压出弯曲件,因此型材不受横向力矩,从而使型材外侧面减小或者杜绝截面变形。

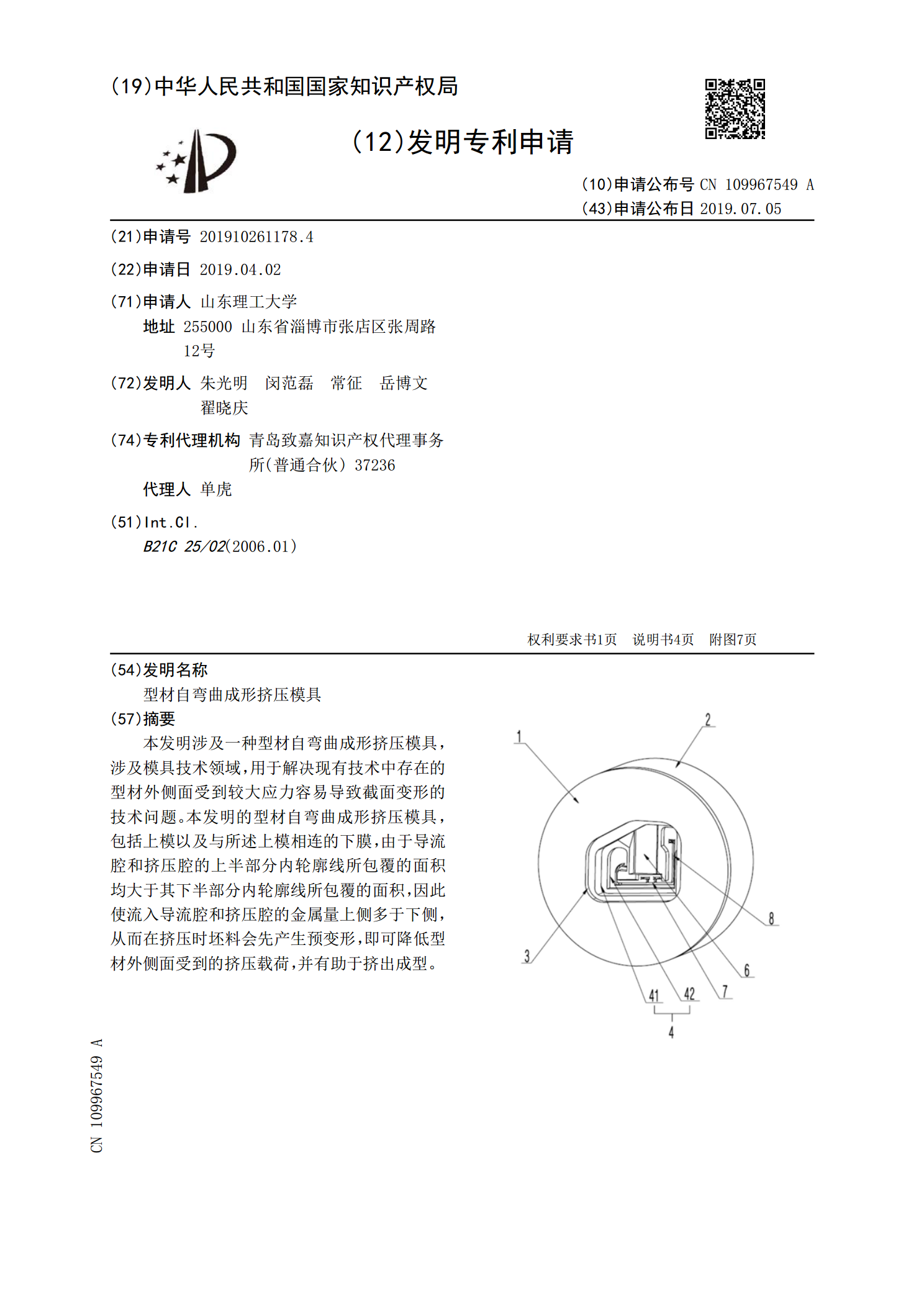

型材自弯曲成形挤压模具.pdf

本发明涉及一种型材自弯曲成形挤压模具,涉及模具技术领域,用于解决现有技术中存在的型材外侧面受到较大应力容易导致截面变形的技术问题。本发明的型材自弯曲成形挤压模具,包括上模以及与所述上模相连的下膜,由于导流腔和挤压腔的上半部分内轮廓线所包覆的面积均大于其下半部分内轮廓线所包覆的面积,因此使流入导流腔和挤压腔的金属量上侧多于下侧,从而在挤压时坯料会先产生预变形,即可降低型材外侧面受到的挤压载荷,并有助于挤出成型。

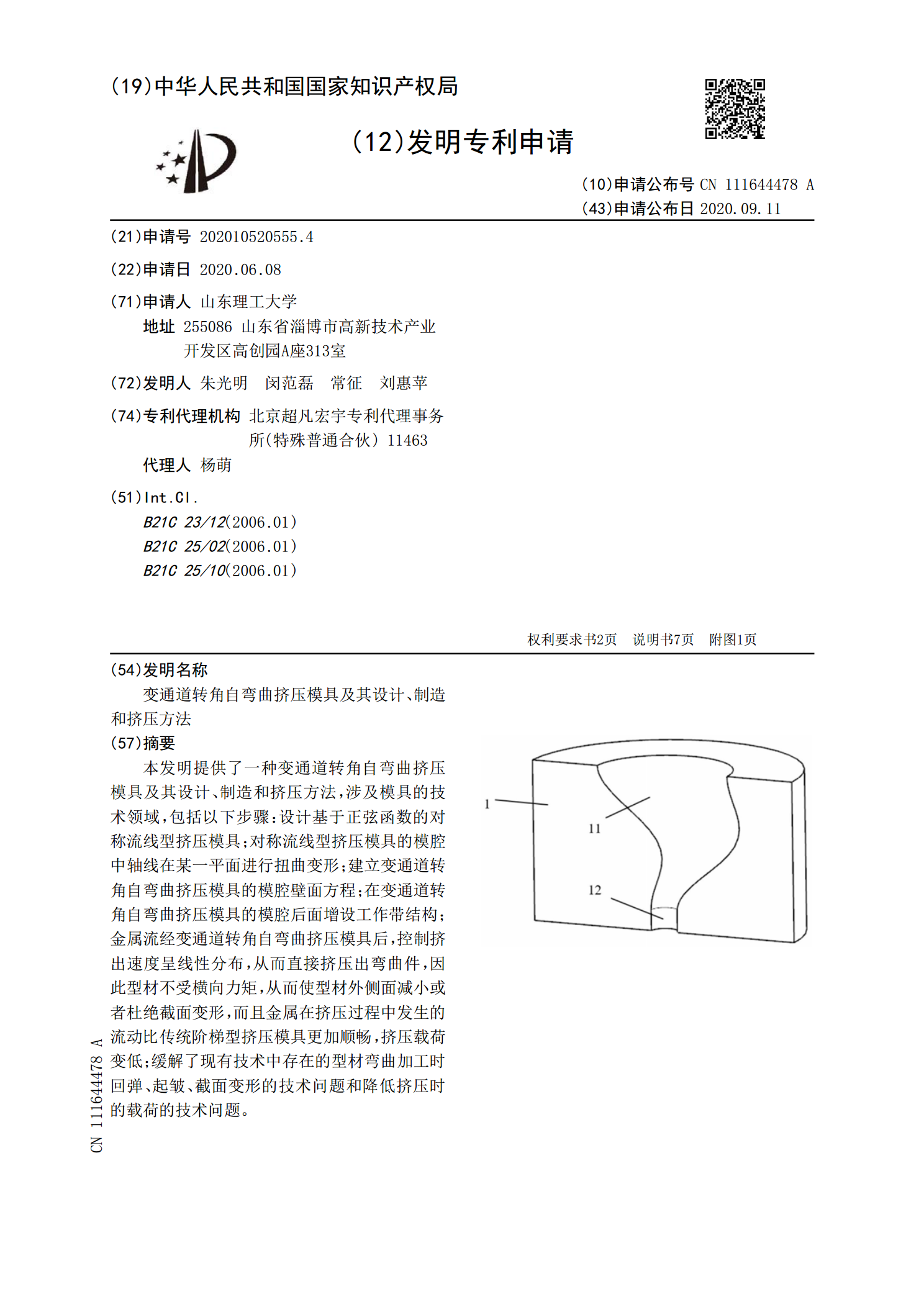

变通道转角自弯曲挤压模具及其设计、制造和挤压方法.pdf

本发明提供了一种变通道转角自弯曲挤压模具及其设计、制造和挤压方法,涉及模具的技术领域,包括以下步骤:设计基于正弦函数的对称流线型挤压模具;对称流线型挤压模具的模腔中轴线在某一平面进行扭曲变形;建立变通道转角自弯曲挤压模具的模腔壁面方程;在变通道转角自弯曲挤压模具的模腔后面增设工作带结构;金属流经变通道转角自弯曲挤压模具后,控制挤出速度呈线性分布,从而直接挤压出弯曲件,因此型材不受横向力矩,从而使型材外侧面减小或者杜绝截面变形,而且金属在挤压过程中发生的流动比传统阶梯型挤压模具更加顺畅,挤压载荷变低;缓解了

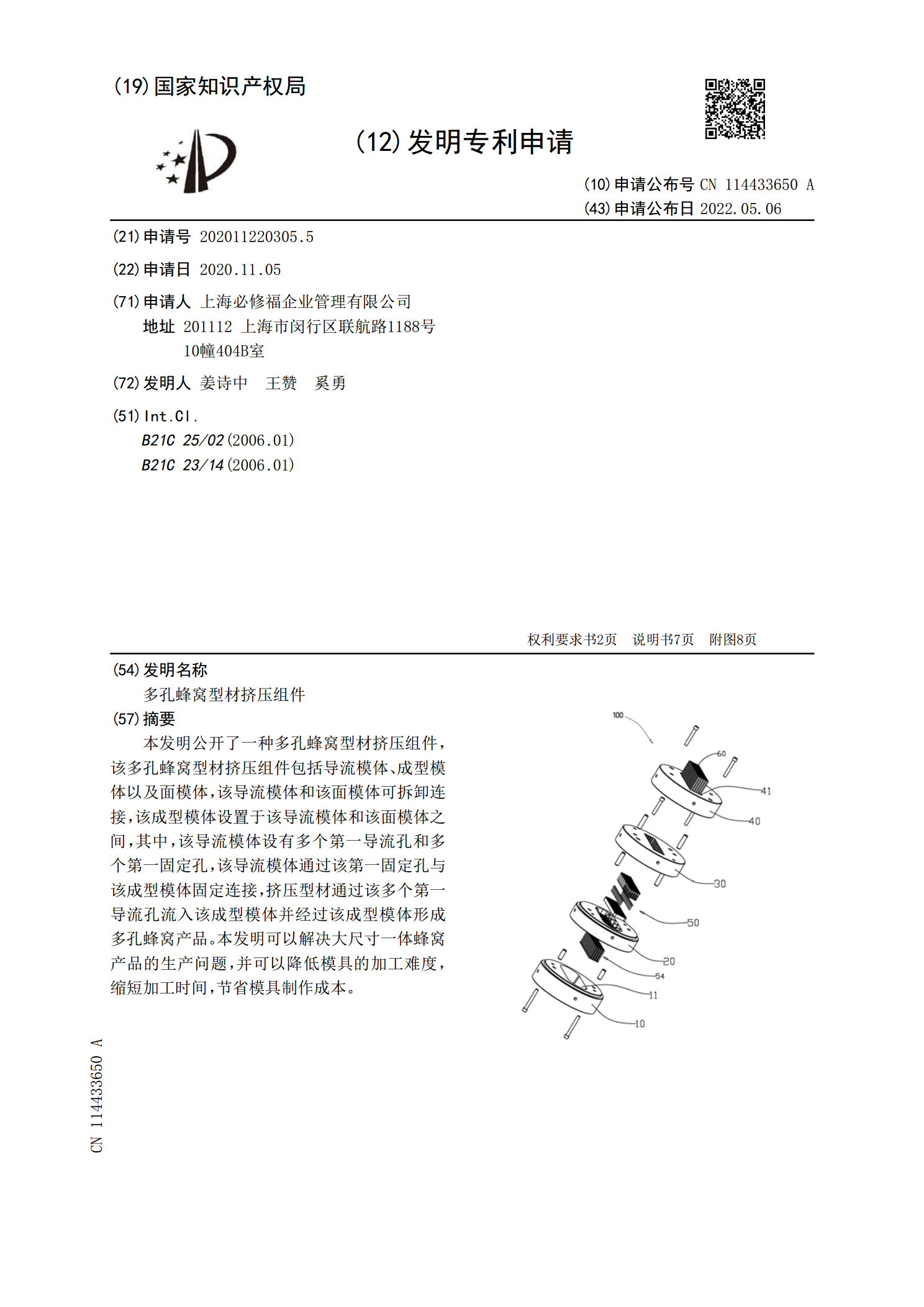

多孔蜂窝型材挤压组件.pdf

本发明公开了一种多孔蜂窝型材挤压组件,该多孔蜂窝型材挤压组件包括导流模体、成型模体以及面模体,该导流模体和该面模体可拆卸连接,该成型模体设置于该导流模体和该面模体之间,其中,该导流模体设有多个第一导流孔和多个第一固定孔,该导流模体通过该第一固定孔与该成型模体固定连接,挤压型材通过该多个第一导流孔流入该成型模体并经过该成型模体形成多孔蜂窝产品。本发明可以解决大尺寸一体蜂窝产品的生产问题,并可以降低模具的加工难度,缩短加工时间,节省模具制作成本。

铝型材挤压模具知识.docx

铝型材挤压模具知识一、概要铝型材挤压模具是铝加工行业中的重要工具,对于铝型材的生产质量和效率具有至关重要的作用。本文旨在全面介绍铝型材挤压模具的相关知识,包括其定义、作用、发展历程以及应用领域。铝型材挤压模具不仅能够实现铝材的塑性变形,还能提高铝材的性能和品质。随着现代工业的发展,铝型材挤压模具的技术水平和应用范围不断提升,对于推动铝型材产业的进步具有重要意义。本文将详细阐述铝型材挤压模具的基本原理、结构特点、制造工艺及选用要素,帮助读者更好地理解和应用铝型材挤压模具技术。1.铝型材的重要性及其应用领域铝