一种涡轮增压器进气缓存结构.pdf

志玉****爱啊

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种涡轮增压器进气缓存结构.pdf

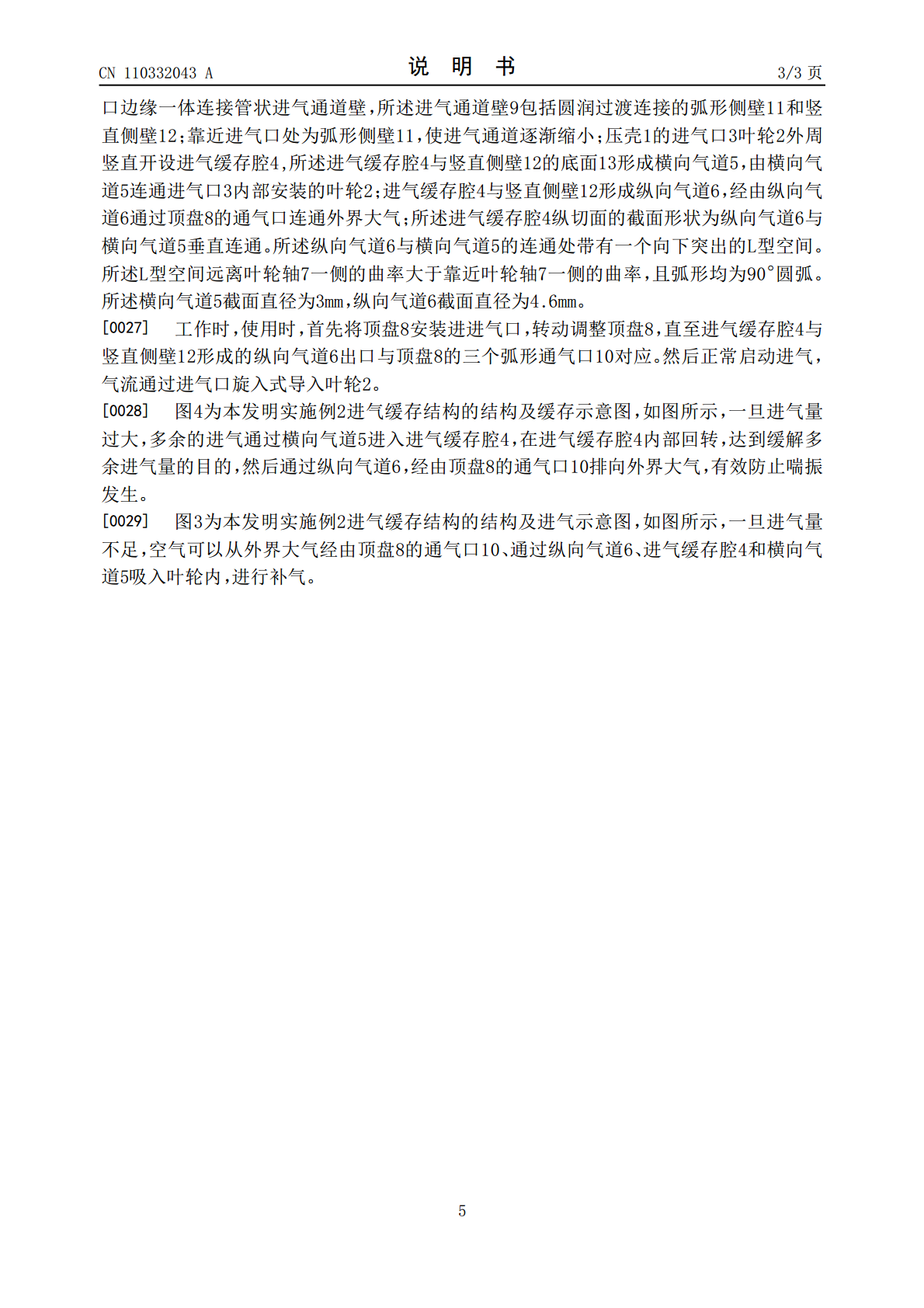

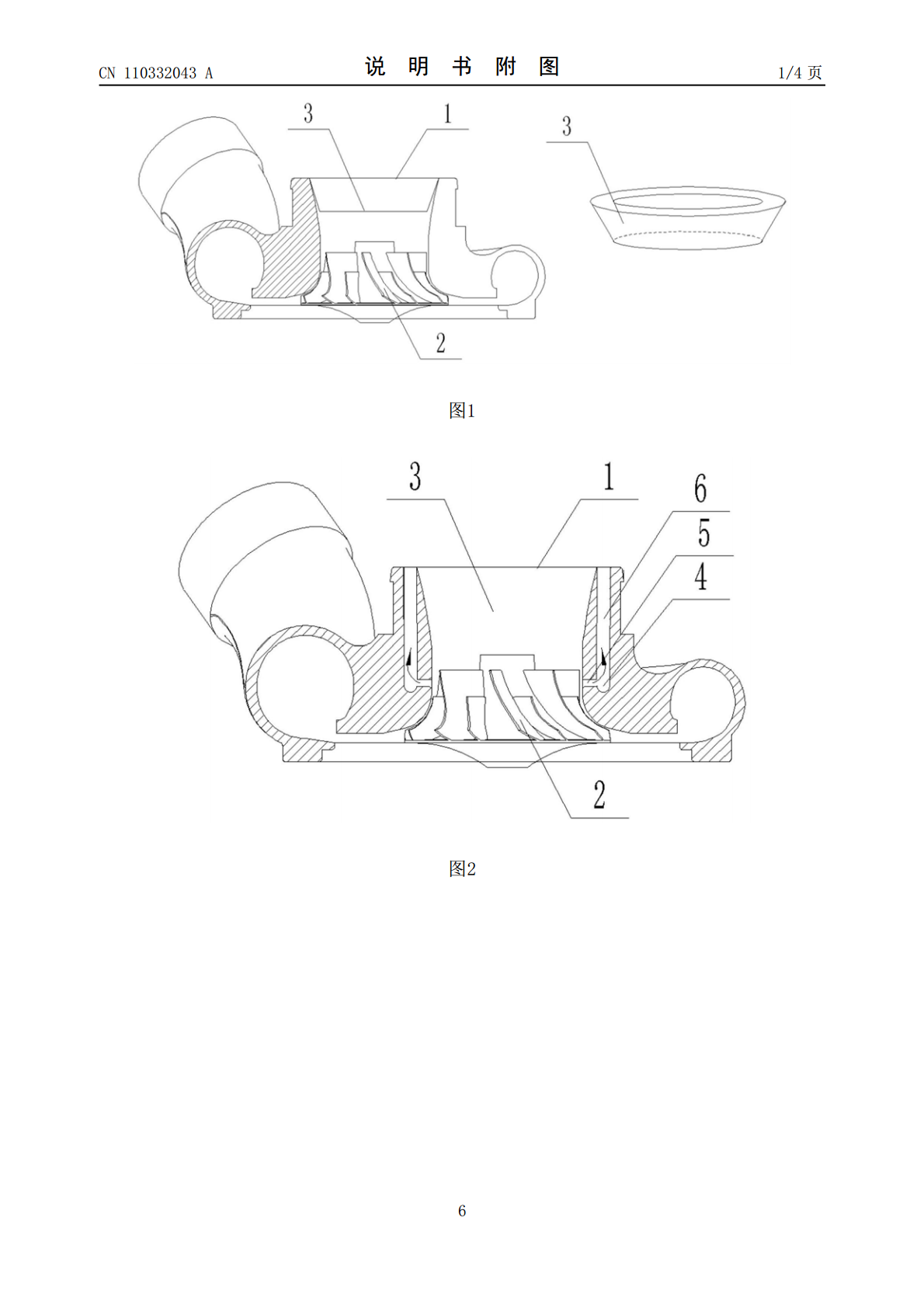

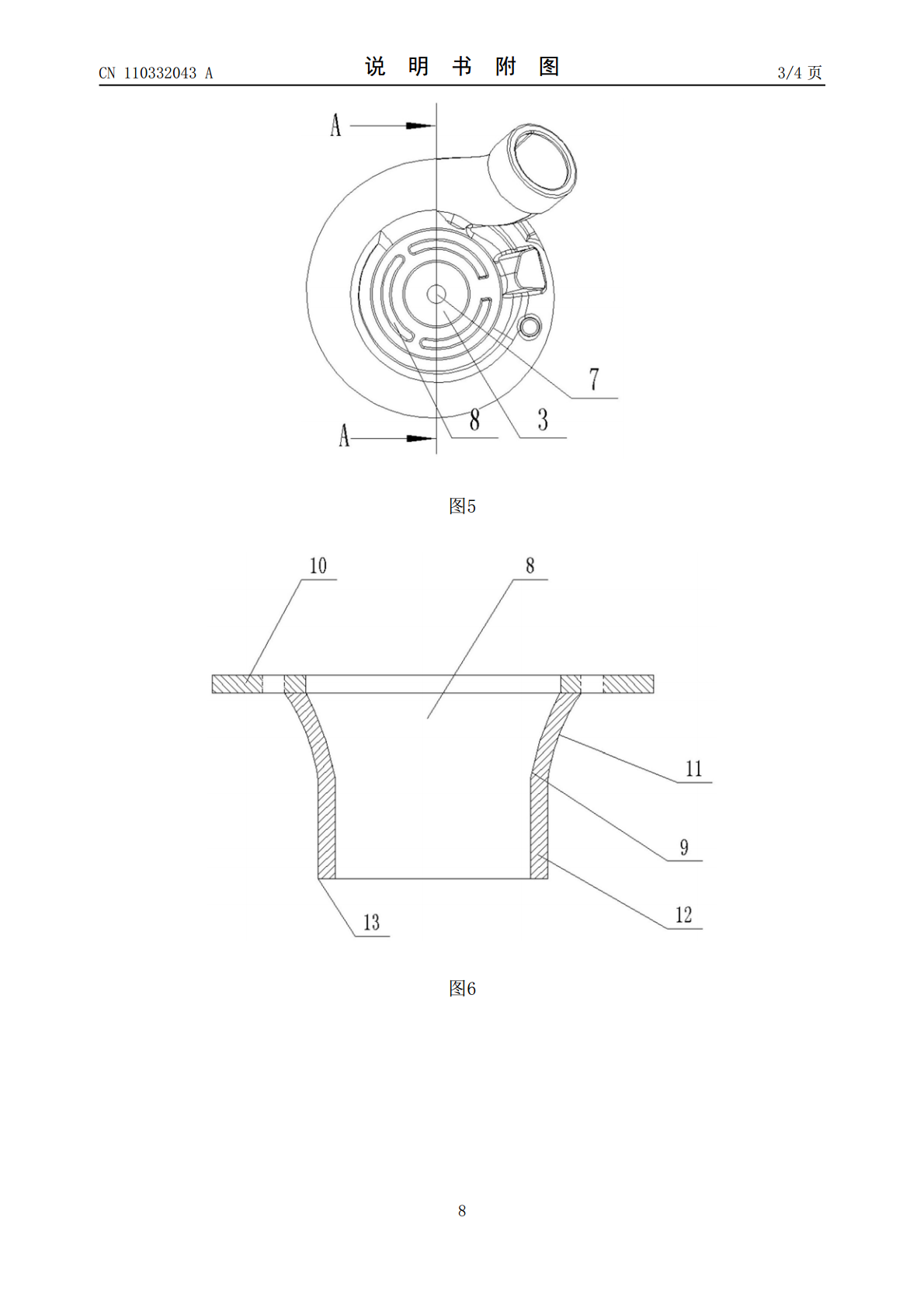

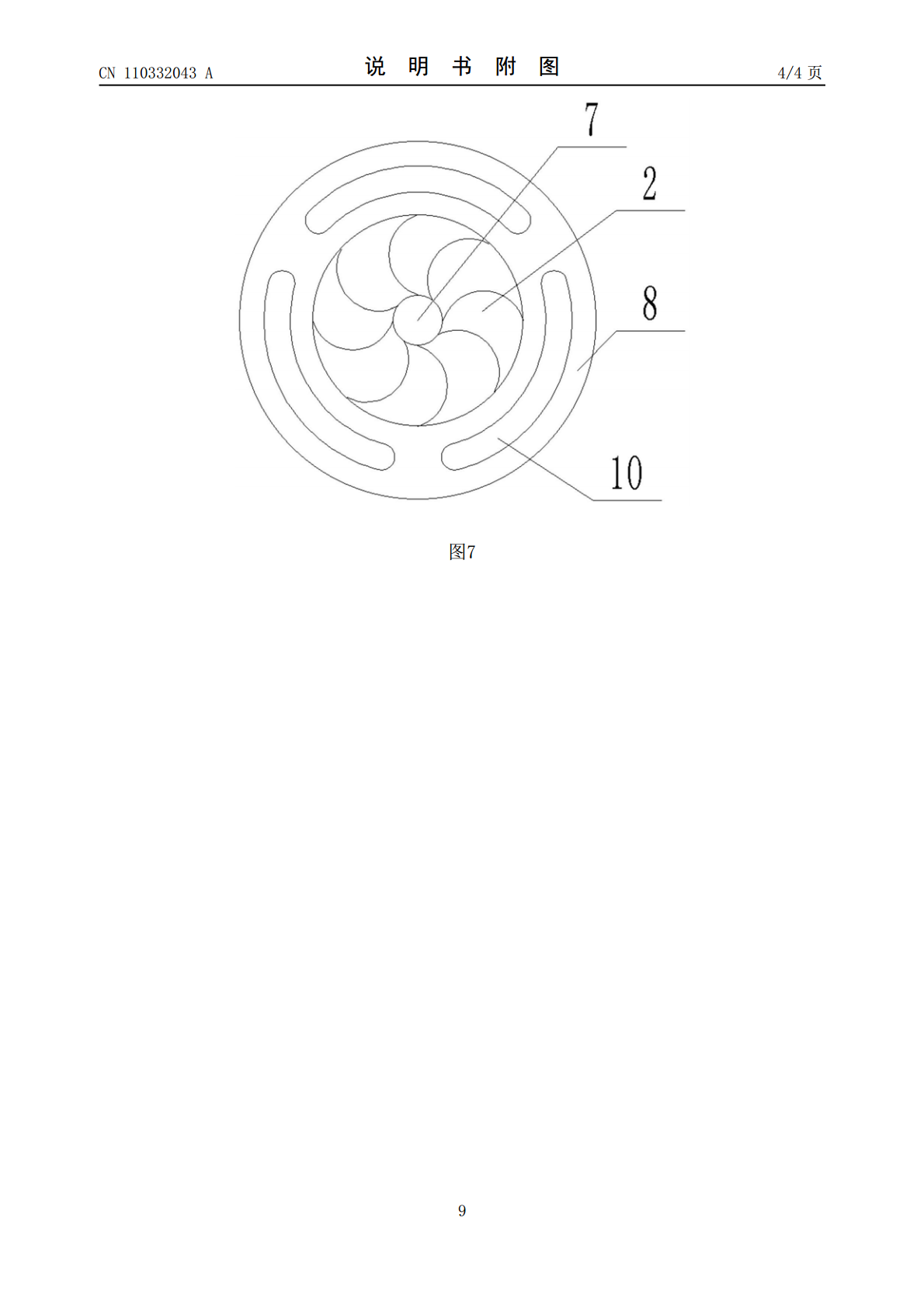

本发明涉及涡轮增压器技术领域,特别涉及一种涡轮增压器进气缓存结构,包括顶盘,顶盘上沿圆周方向均匀开设三个弧形通气口,顶盘中心开口,并在开口边缘一体连接管状进气通道壁,进气通道壁包括圆润过渡连接的弧形侧壁和竖直侧壁;靠近进气口处为弧形侧壁,使进气通道逐渐缩小;压壳的进气口叶轮外周竖直开设进气缓存腔,进气缓存腔与竖直侧壁的底面形成横向气道,由横向气道连通进气口内部安装的叶轮;进气缓存腔与竖直侧壁形成纵向气道,经由纵向气道通过顶盘的通气口连通外界大气;进气缓存腔纵切面的截面形状为纵向气道与横向气道垂直连通。本发

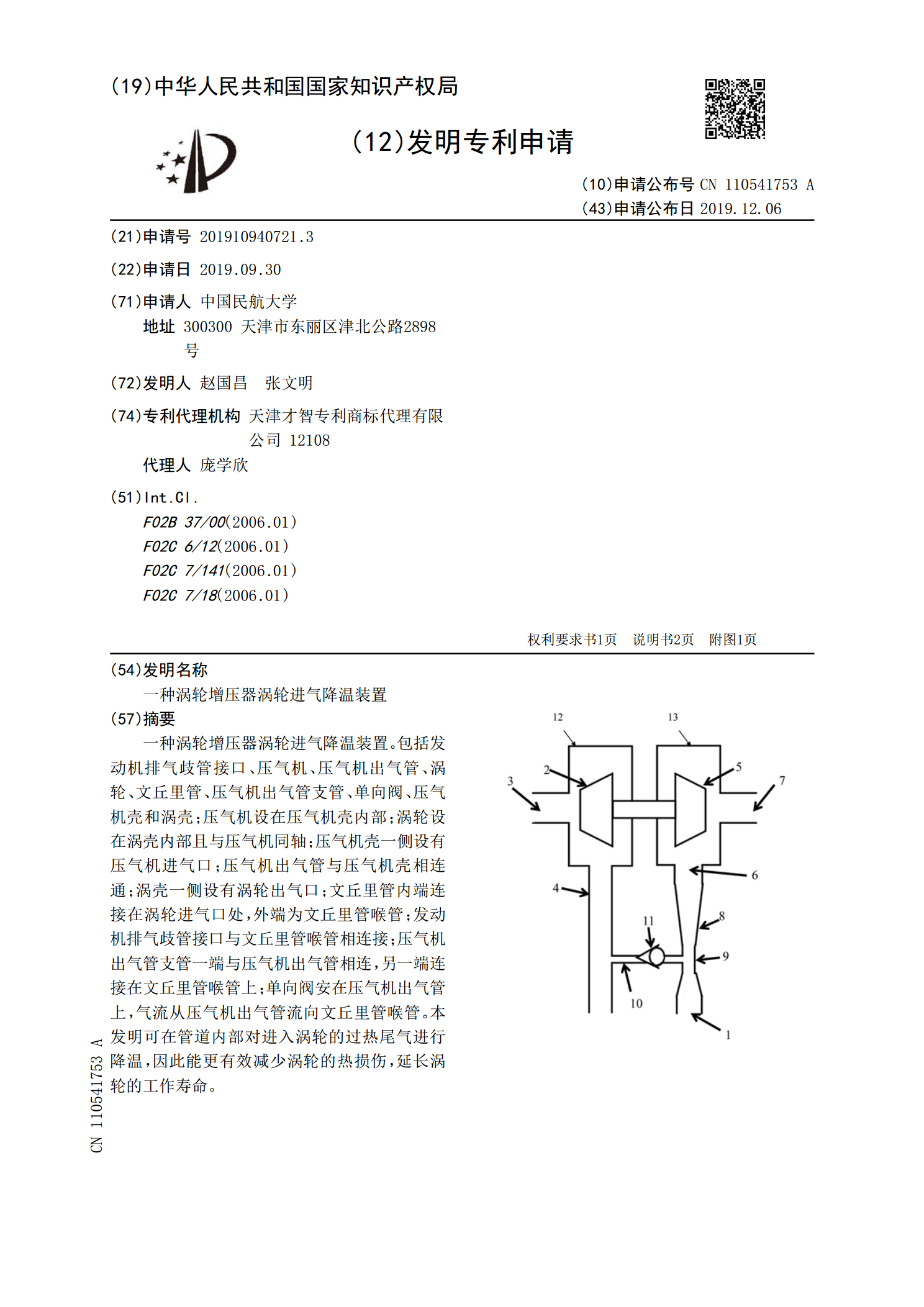

一种涡轮增压器涡轮进气降温装置.pdf

一种涡轮增压器涡轮进气降温装置。包括发动机排气歧管接口、压气机、压气机出气管、涡轮、文丘里管、压气机出气管支管、单向阀、压气机壳和涡壳;压气机设在压气机壳内部;涡轮设在涡壳内部且与压气机同轴;压气机壳一侧设有压气机进气口;压气机出气管与压气机壳相连通;涡壳一侧设有涡轮出气口;文丘里管内端连接在涡轮进气口处,外端为文丘里管喉管;发动机排气歧管接口与文丘里管喉管相连接;压气机出气管支管一端与压气机出气管相连,另一端连接在文丘里管喉管上;单向阀安在压气机出气管上,气流从压气机出气管流向文丘里管喉管。本发明可在管

涡轮增压器防喘振进气导流罩结构.pdf

本发明涉及涡轮机技术领域,特别涉及一种涡轮增压器防喘振进气导流罩结构,包括一体连接的罩口和进气导流罩;所述罩口安装在涡轮增压器进气口内侧,所述进气导流罩与进气口内侧接触部分均匀倾斜连接导流片,导流槽片之间位置上重叠且留有缝隙;每个导流槽片开设有上层气孔和下层气孔,所述上层气孔边缘能与进气口内壁贴合,所述下层气孔的形状与叶轮的叶片配合导气,并与进气口下部空隙联通,下部空隙通过进气口内部的空隙联通上层气孔。本发明可以有效防止喘振发生。

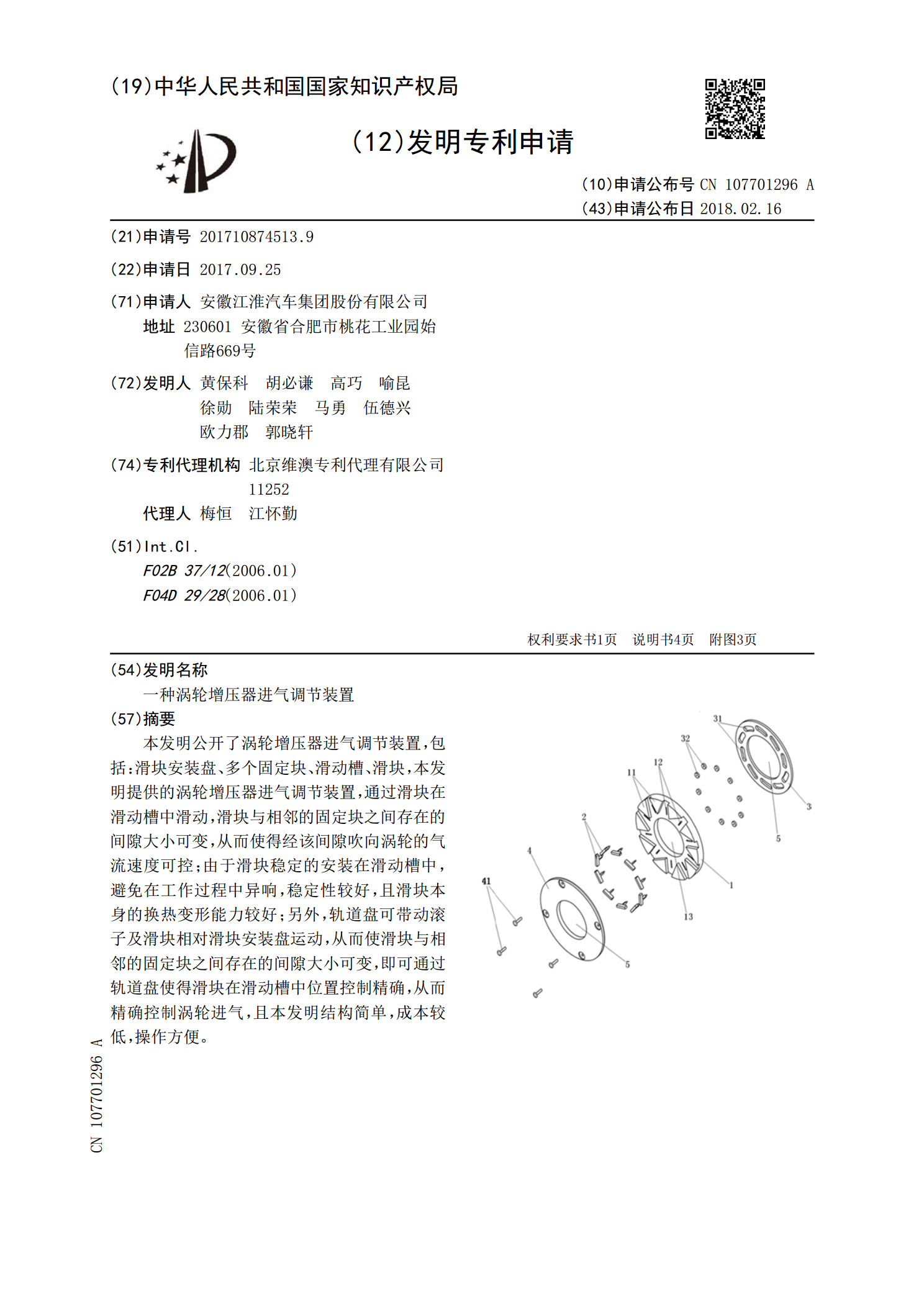

一种涡轮增压器进气调节装置.pdf

本发明公开了涡轮增压器进气调节装置,包括:滑块安装盘、多个固定块、滑动槽、滑块,本发明提供的涡轮增压器进气调节装置,通过滑块在滑动槽中滑动,滑块与相邻的固定块之间存在的间隙大小可变,从而使得经该间隙吹向涡轮的气流速度可控;由于滑块稳定的安装在滑动槽中,避免在工作过程中异响,稳定性较好,且滑块本身的换热变形能力较好;另外,轨道盘可带动滚子及滑块相对滑块安装盘运动,从而使滑块与相邻的固定块之间存在的间隙大小可变,即可通过轨道盘使得滑块在滑动槽中位置控制精确,从而精确控制涡轮进气,且本发明结构简单,成本较低,操

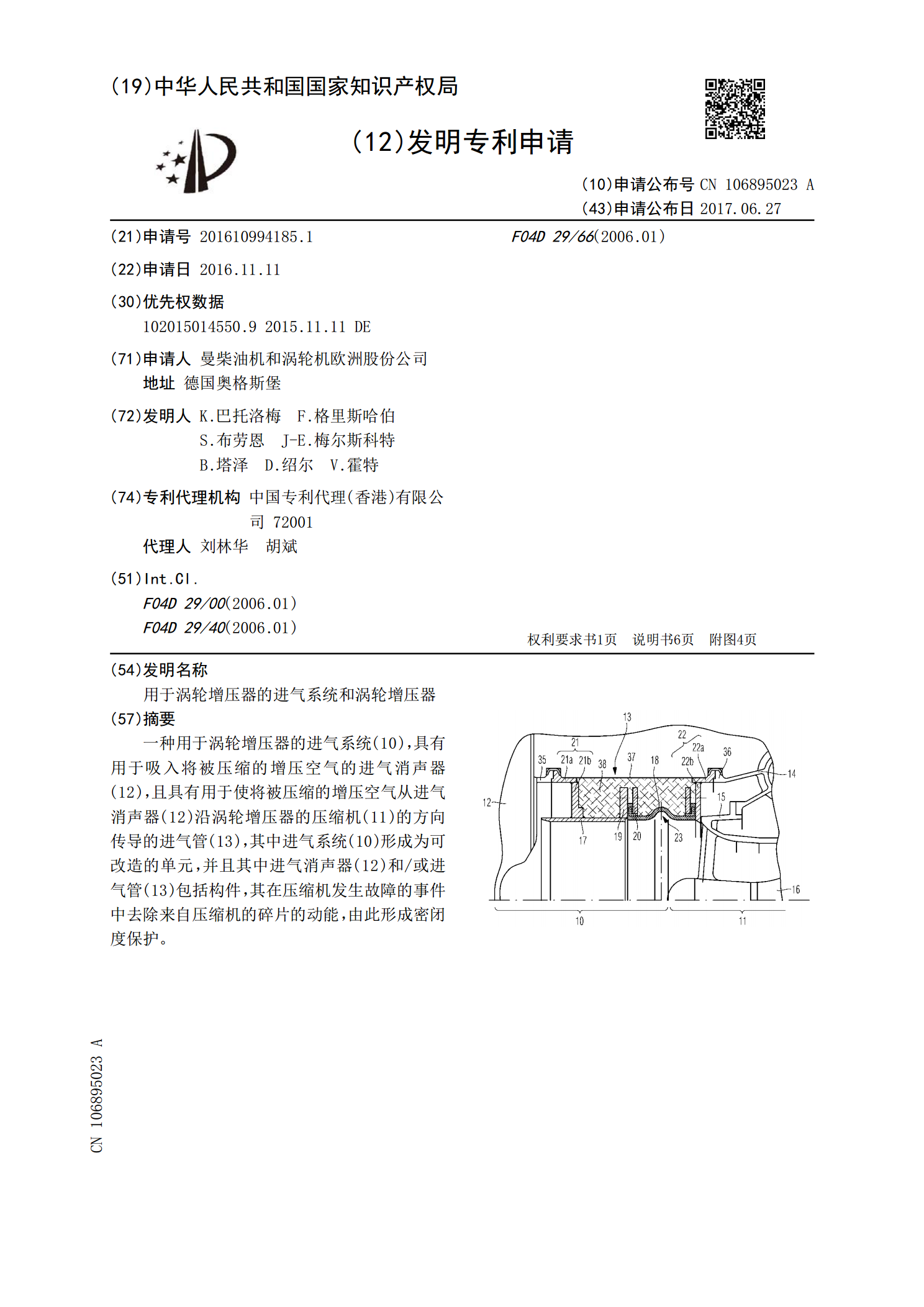

用于涡轮增压器的进气系统和涡轮增压器.pdf

一种用于涡轮增压器的进气系统(10),具有用于吸入将被压缩的增压空气的进气消声器(12),且具有用于使将被压缩的增压空气从进气消声器(12)沿涡轮增压器的压缩机(11)的方向传导的进气管(13),其中进气系统(10)形成为可改造的单元,并且其中进气消声器(12)和/或进气管(13)包括构件,其在压缩机发生故障的事件中去除来自压缩机的碎片的动能,由此形成密闭度保护。