一种氢涡轮转子结构.pdf

小宏****aa

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种氢涡轮转子结构.pdf

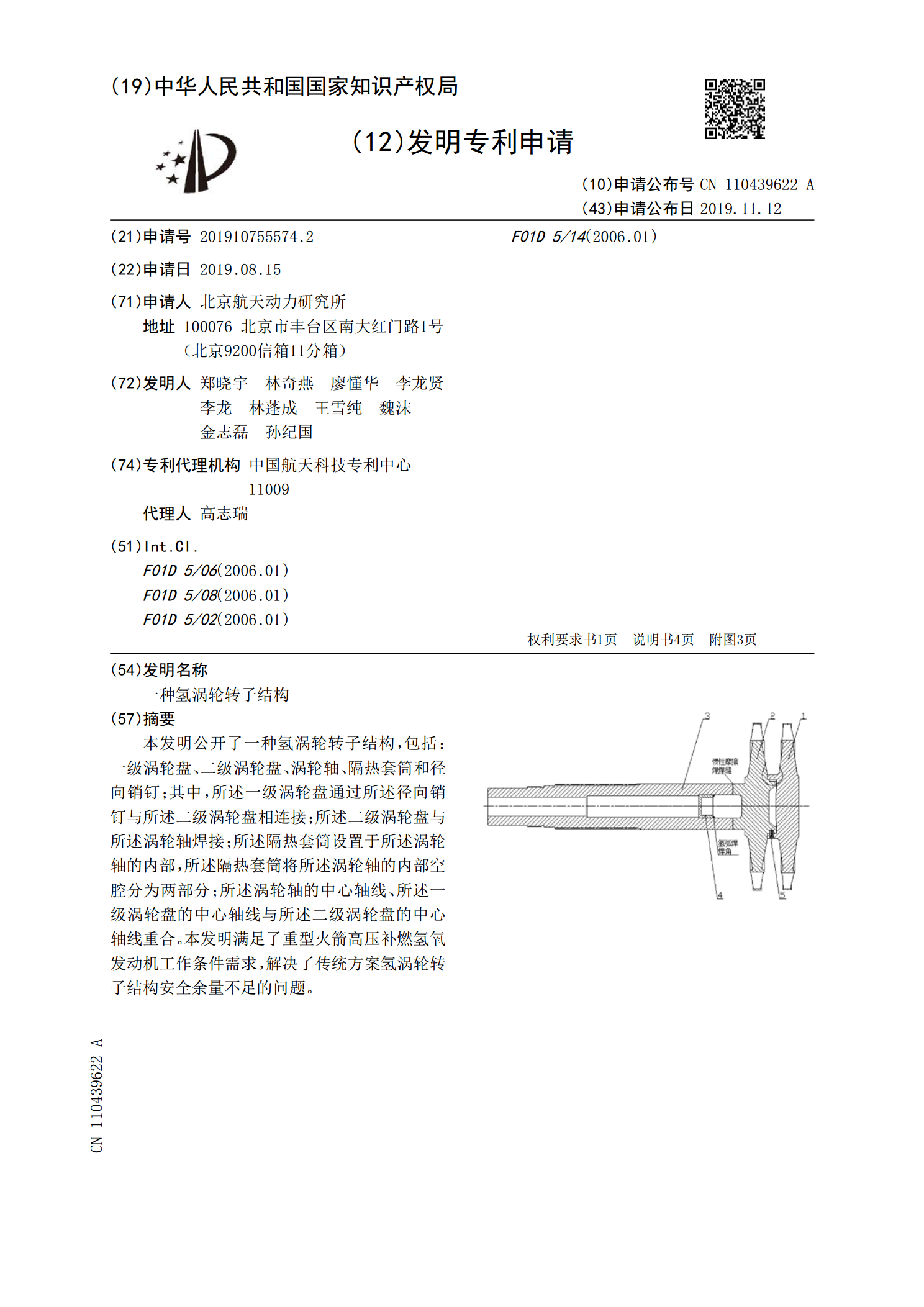

本发明公开了一种氢涡轮转子结构,包括:一级涡轮盘、二级涡轮盘、涡轮轴、隔热套筒和径向销钉;其中,所述一级涡轮盘通过所述径向销钉与所述二级涡轮盘相连接;所述二级涡轮盘与所述涡轮轴焊接;所述隔热套筒设置于所述涡轮轴的内部,所述隔热套筒将所述涡轮轴的内部空腔分为两部分;所述涡轮轴的中心轴线、所述一级涡轮盘的中心轴线与所述二级涡轮盘的中心轴线重合。本发明满足了重型火箭高压补燃氢氧发动机工作条件需求,解决了传统方案氢涡轮转子结构安全余量不足的问题。

一种丝状涡轮转子结构.pdf

一种丝状涡轮转子结构,该丝状涡轮转子包括固定盘、丝状叶片和转子轴,所述固定盘上有灌封层,丝状叶片通过灌封层与固定盘连接,固定盘内侧有较深纹理以增强与灌封层的附着力。加工时先将一个固定盘平放,注入液态灌封层原料,将丝状叶片或网状叶片的一端插入灌封层,待灌封层凝固后将其翻转,使丝状叶片或网状叶片的另一端向下插入另一个固定盘上的液态灌封层,待灌封层凝固后即完成转子制作。这样可以使丝状涡轮转子生产效率高,成本低。

一种涡轮转子锁紧螺母结构.pdf

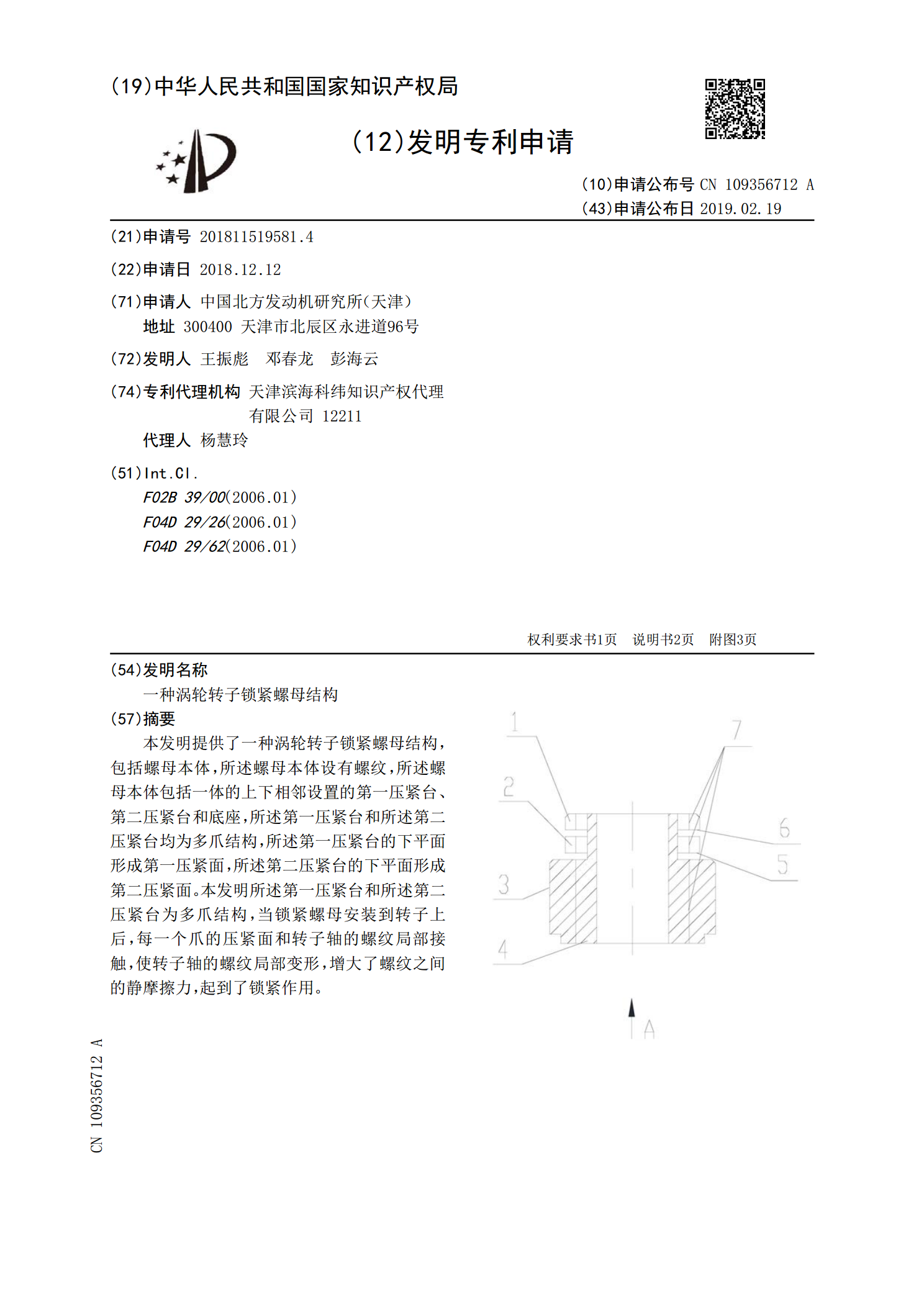

本发明提供了一种涡轮转子锁紧螺母结构,包括螺母本体,所述螺母本体设有螺纹,所述螺母本体包括一体的上下相邻设置的第一压紧台、第二压紧台和底座,所述第一压紧台和所述第二压紧台均为多爪结构,所述第一压紧台的下平面形成第一压紧面,所述第二压紧台的下平面形成第二压紧面。本发明所述第一压紧台和所述第二压紧台为多爪结构,当锁紧螺母安装到转子上后,每一个爪的压紧面和转子轴的螺纹局部接触,使转子轴的螺纹局部变形,增大了螺纹之间的静摩擦力,起到了锁紧作用。

一种高转速低压涡轮转子结构.pdf

本发明涉及航空发动机和燃气轮机低压涡轮转子结构设计,特别是涉及一种高转速低压涡轮转子结构。高转速低压涡轮转子结构包括:传扭轴;依次设置的第一盘片组件、第二盘片组件以及第三盘片组件;第一封严环,固定设置在第一后伸臂与第二前伸臂之间;第二封严环,固定设置在第二后伸臂与第三前伸臂之间;传扭盘,内安装边与传扭轴固定连接,外安装边固定在第二封严环与所述第三盘片组件的第三前伸臂之间;前平衡块、后平衡块;轴向限位件,用于对盘片组件中叶片进行轴向限位。本发明为高转速三级低压涡轮转子,扭矩输出传扭盘置于第二盘片组件以及第三

一种涡轮增压器的转子轴支撑结构.pdf

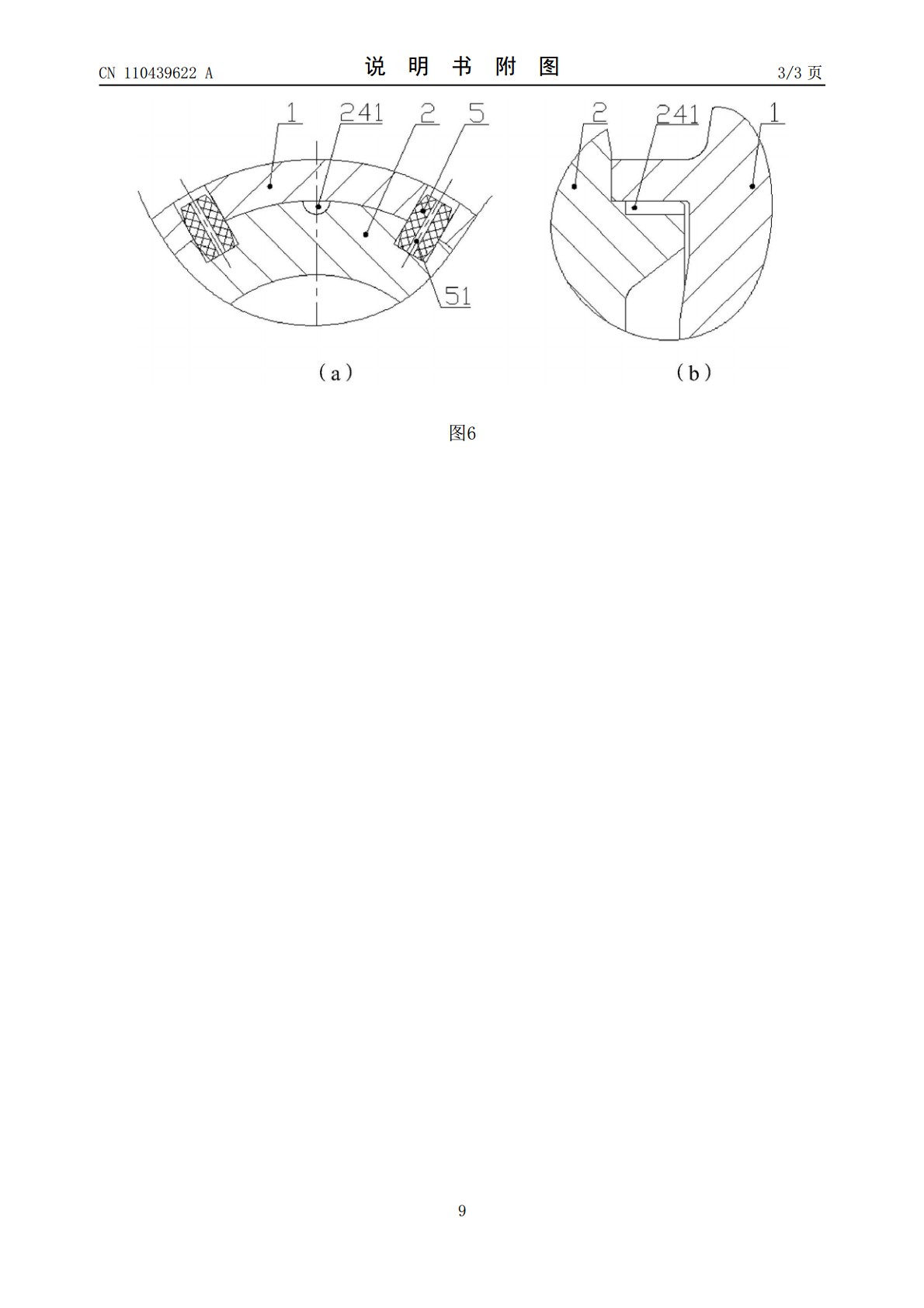

本发明提供了一种涡轮增压器的转子轴支撑结构,可以减少转子轴在运转过程中会产生大量的功率消耗,使轴承较快地达到理想的工作状态,而且降低了产品的成本,提高了产品的竞争力,其包括转子轴、中间体,所述转子轴通过有一定距离的两个轴承固定在所述中间体上,其特征在于:所述两个轴承中一个为浮动轴承,另一个为陶瓷滚珠轴承。