一种轮毂挤压成形方法.pdf

俊凤****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种轮毂挤压成形方法.pdf

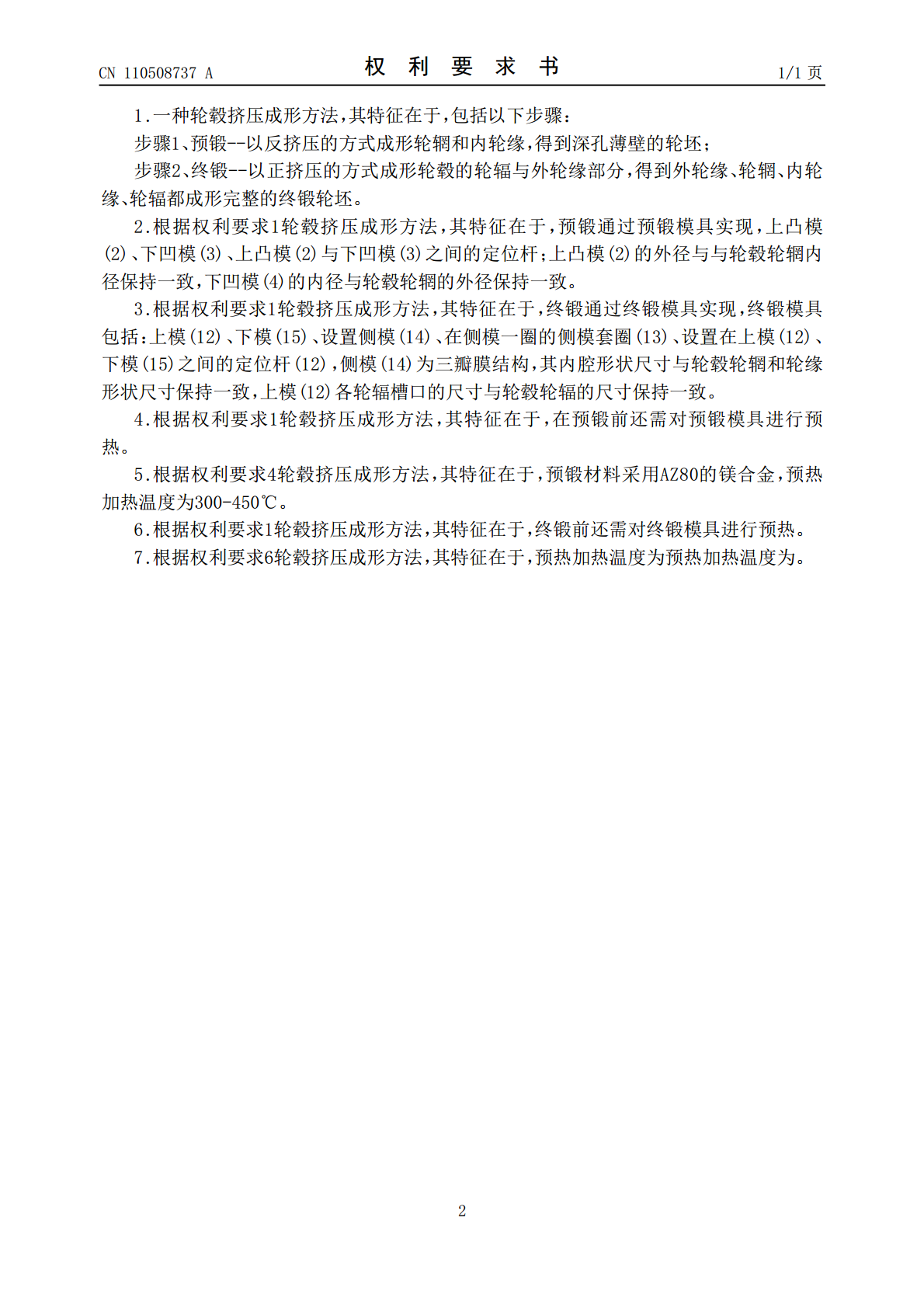

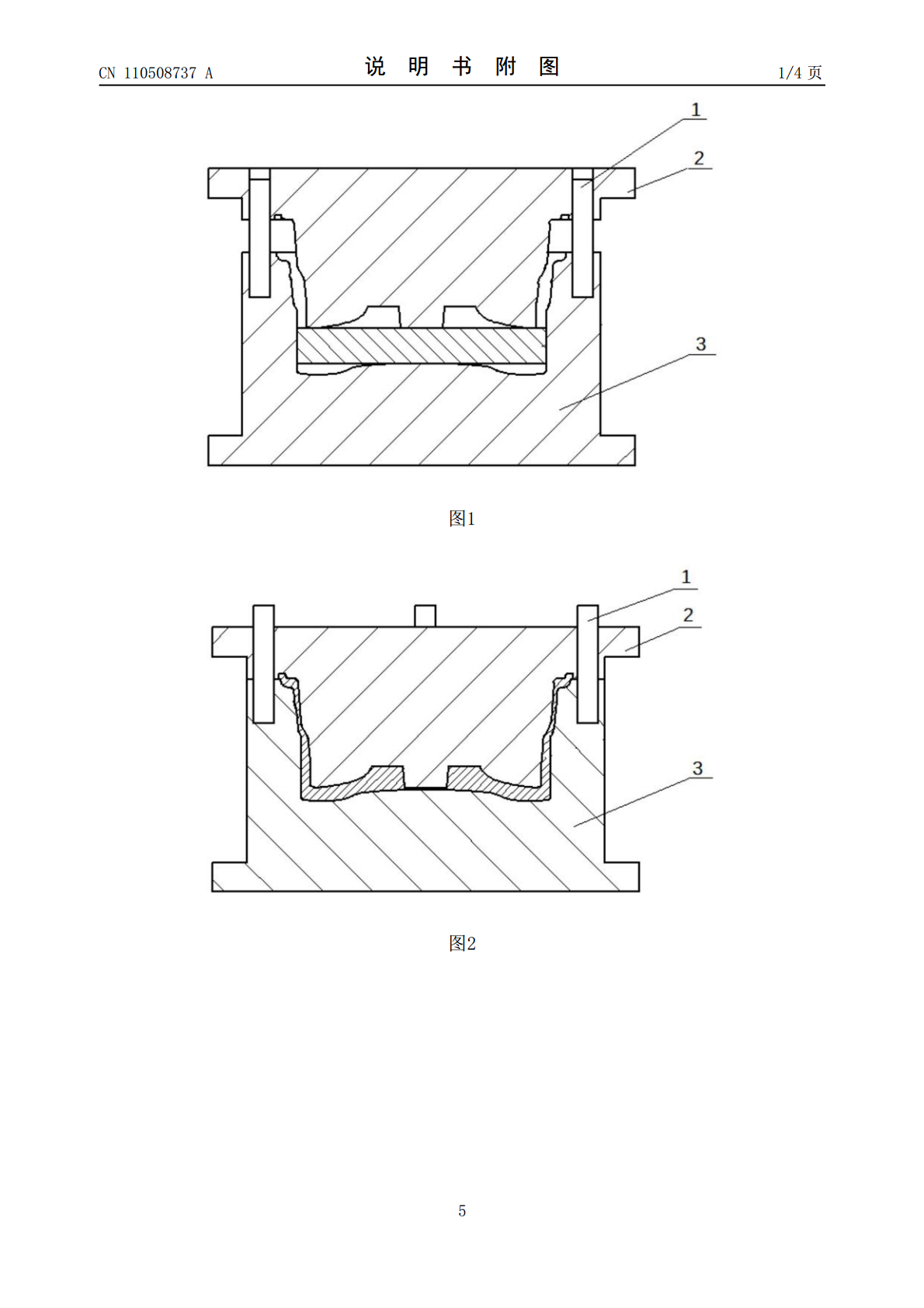

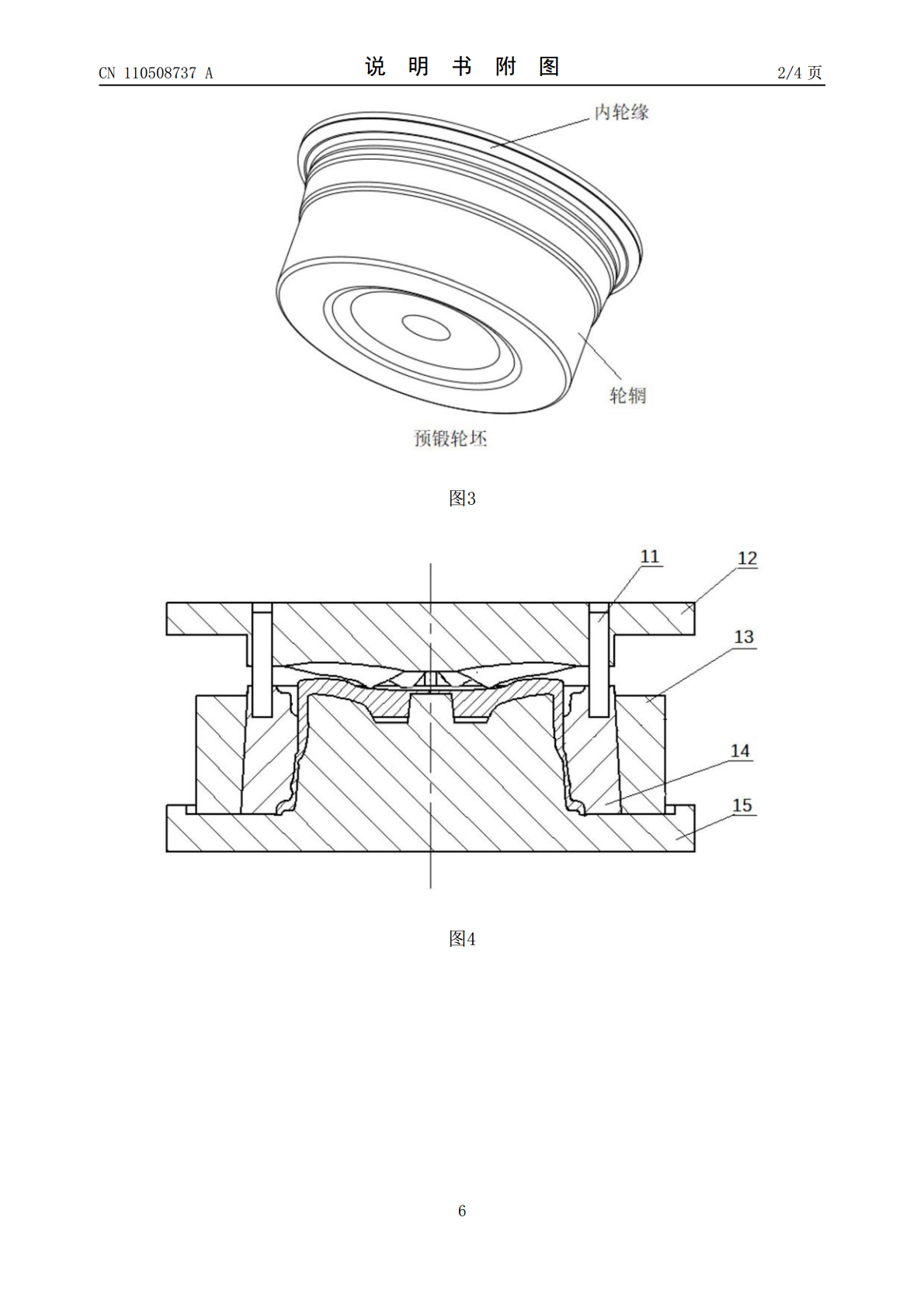

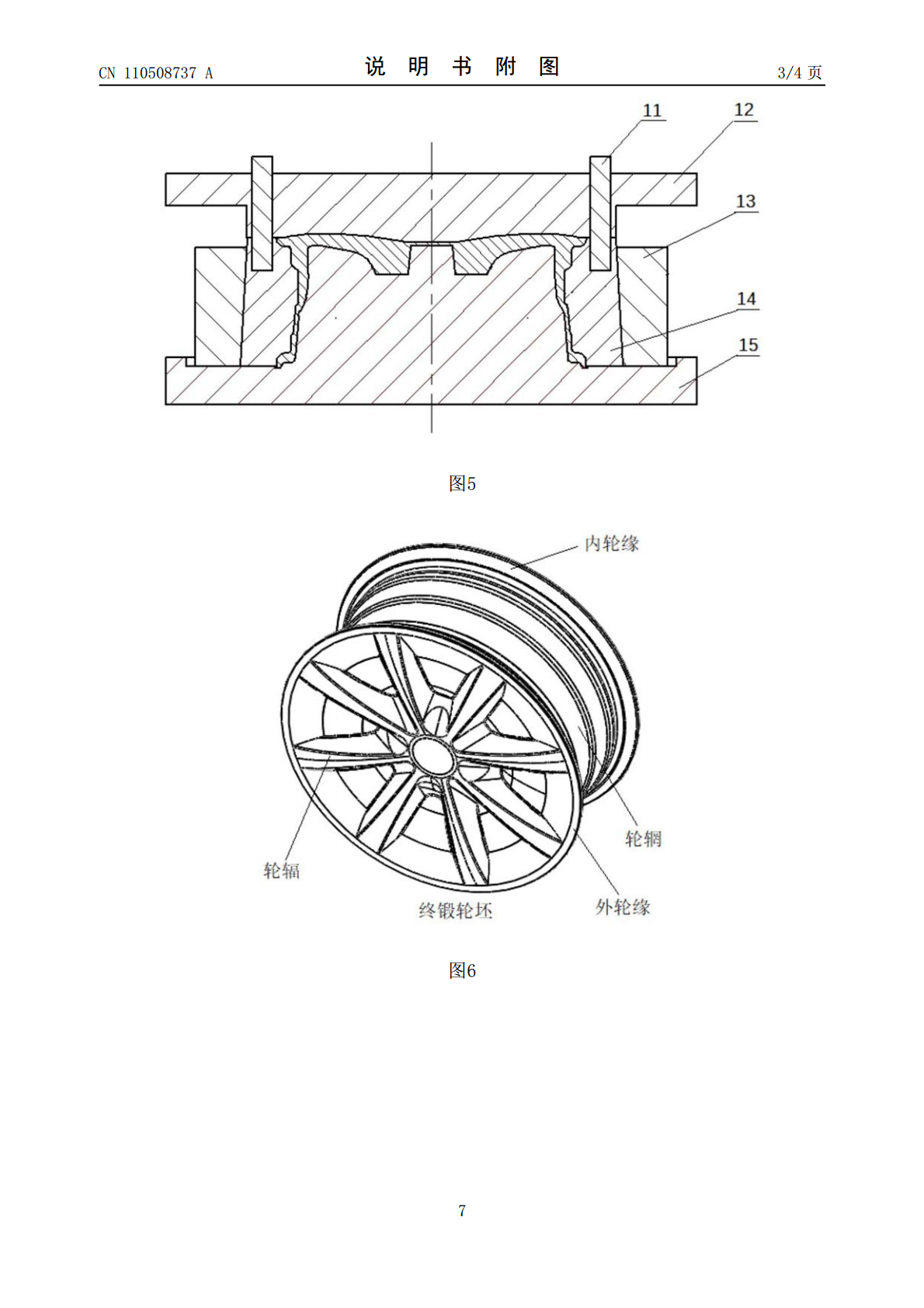

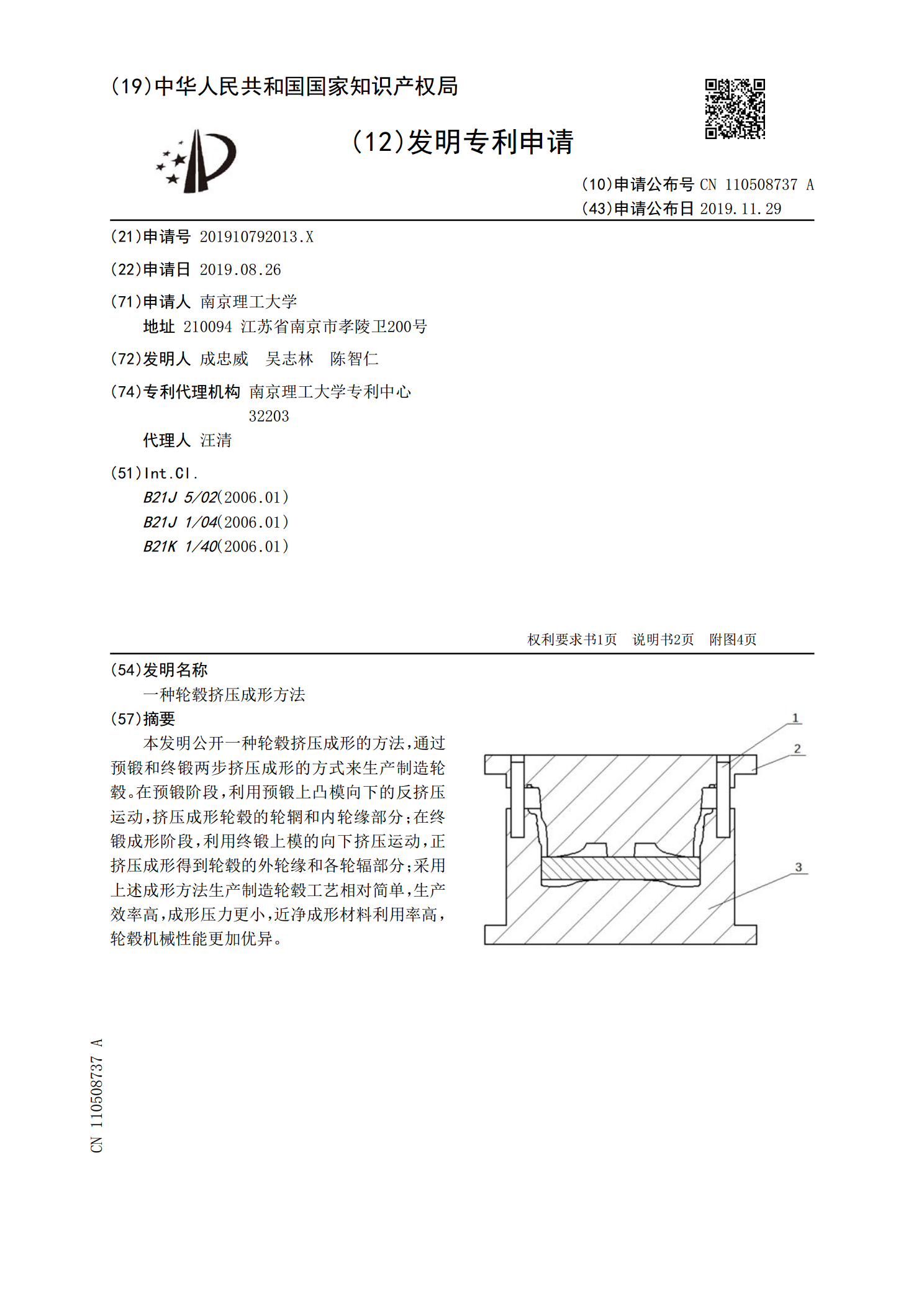

本发明公开一种轮毂挤压成形的方法,通过预锻和终锻两步挤压成形的方式来生产制造轮毂。在预锻阶段,利用预锻上凸模向下的反挤压运动,挤压成形轮毂的轮辋和内轮缘部分;在终锻成形阶段,利用终锻上模的向下挤压运动,正挤压成形得到轮毂的外轮缘和各轮辐部分;采用上述成形方法生产制造轮毂工艺相对简单,生产效率高,成形压力更小,近净成形材料利用率高,轮毂机械性能更加优异。

一种汽车轮毂轴承挤压成形方法.pdf

本发明提供一种汽车轮毂轴承挤压成形方法,该方法包括将金属棒料进行剪切形成金属坯料,将金属坯料进行加热后镦粗形成饼坯,将饼坯放入挤压模具中进行挤压形成锻压毛坯,对锻压毛坯进行冲孔、切飞边、热处理,并将之进行机加工形成汽车轮毂轴承。采用挤压的方式进行汽车轮毂轴承加工,提高了材料的利用率,且利用中频电炉上设置的测温探头对金属坯料的温度进行监测,使温度范围内的金属坯料输出到镦粗设备进行加工,保证金属坯料的晶像组织以及产品机械性能,使加工后的轮毂轴承符合使用要求。

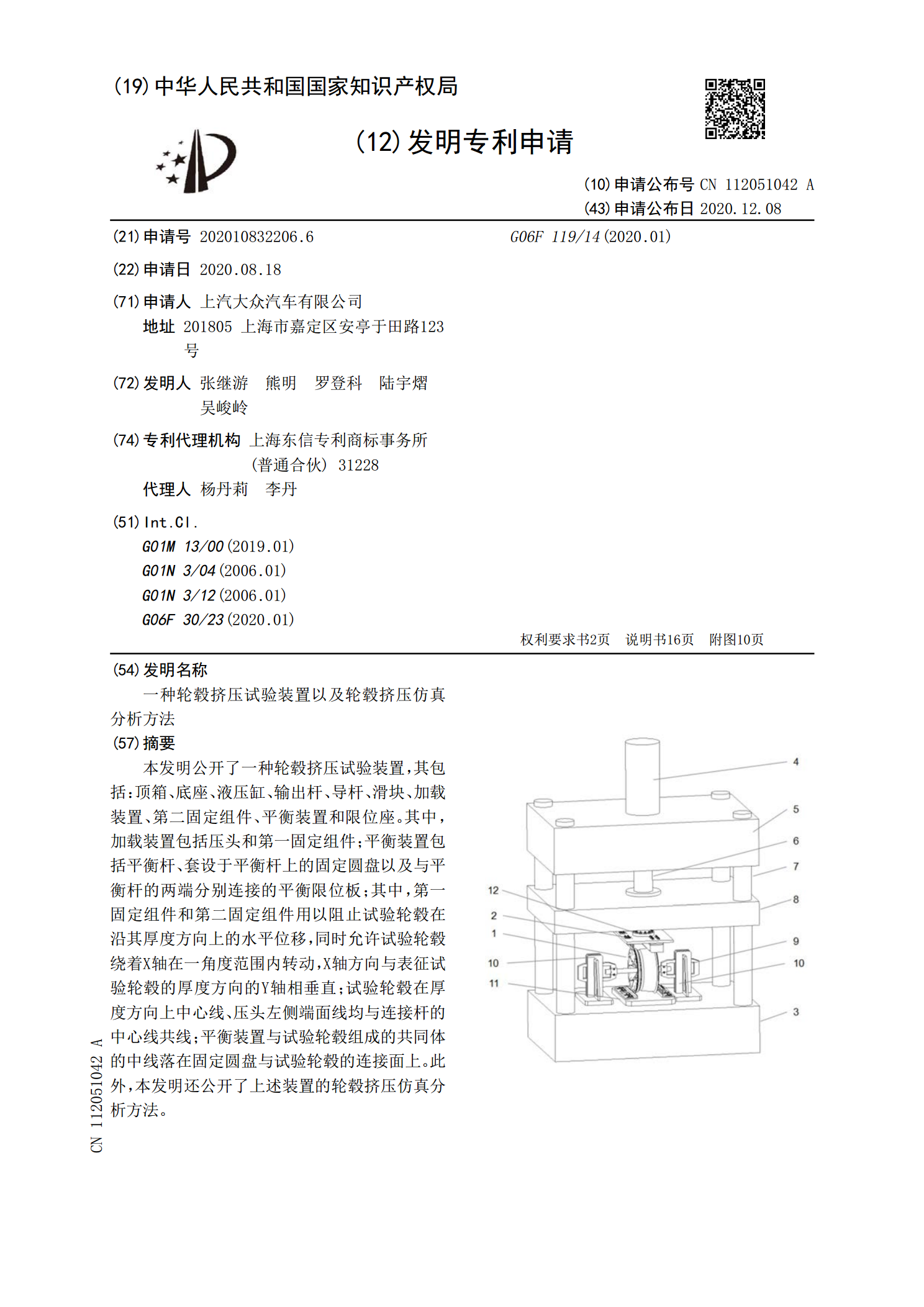

一种轮毂挤压试验装置以及轮毂挤压仿真分析方法.pdf

本发明公开了一种轮毂挤压试验装置,其包括:顶箱、底座、液压缸、输出杆、导杆、滑块、加载装置、第二固定组件、平衡装置和限位座。其中,加载装置包括压头和第一固定组件;平衡装置包括平衡杆、套设于平衡杆上的固定圆盘以及与平衡杆的两端分别连接的平衡限位板;其中,第一固定组件和第二固定组件用以阻止试验轮毂在沿其厚度方向上的水平位移,同时允许试验轮毂绕着X轴在一角度范围内转动,X轴方向与表征试验轮毂的厚度方向的Y轴相垂直;试验轮毂在厚度方向上中心线、压头左侧端面线均与连接杆的中心线共线;平衡装置与试验轮毂组成的共同体的

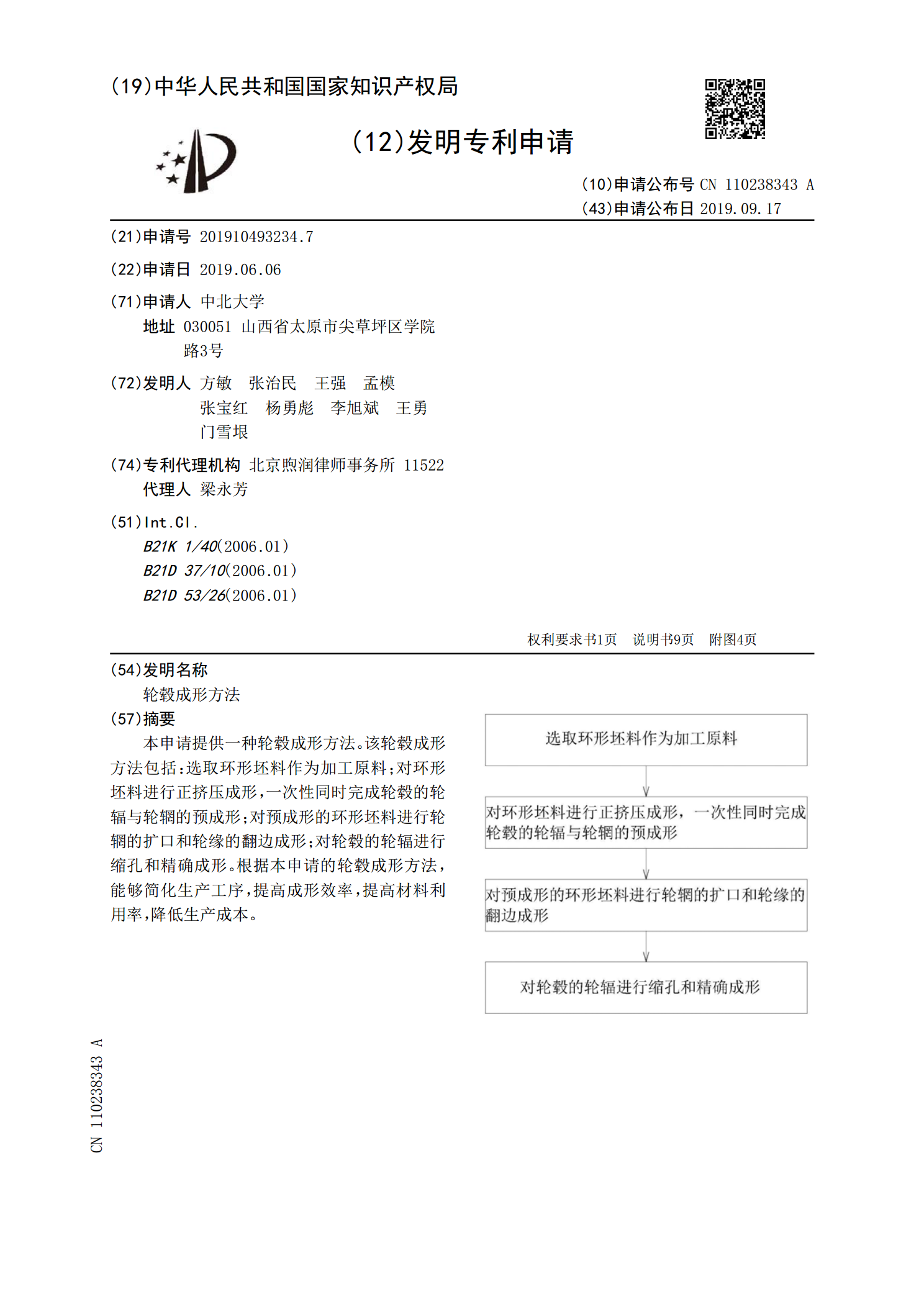

轮毂成形方法.pdf

本申请提供一种轮毂成形方法。该轮毂成形方法包括:选取环形坯料作为加工原料;对环形坯料进行正挤压成形,一次性同时完成轮毂的轮辐与轮辋的预成形;对预成形的环形坯料进行轮辋的扩口和轮缘的翻边成形;对轮毂的轮辐进行缩孔和精确成形。根据本申请的轮毂成形方法,能够简化生产工序,提高成形效率,提高材料利用率,降低生产成本。

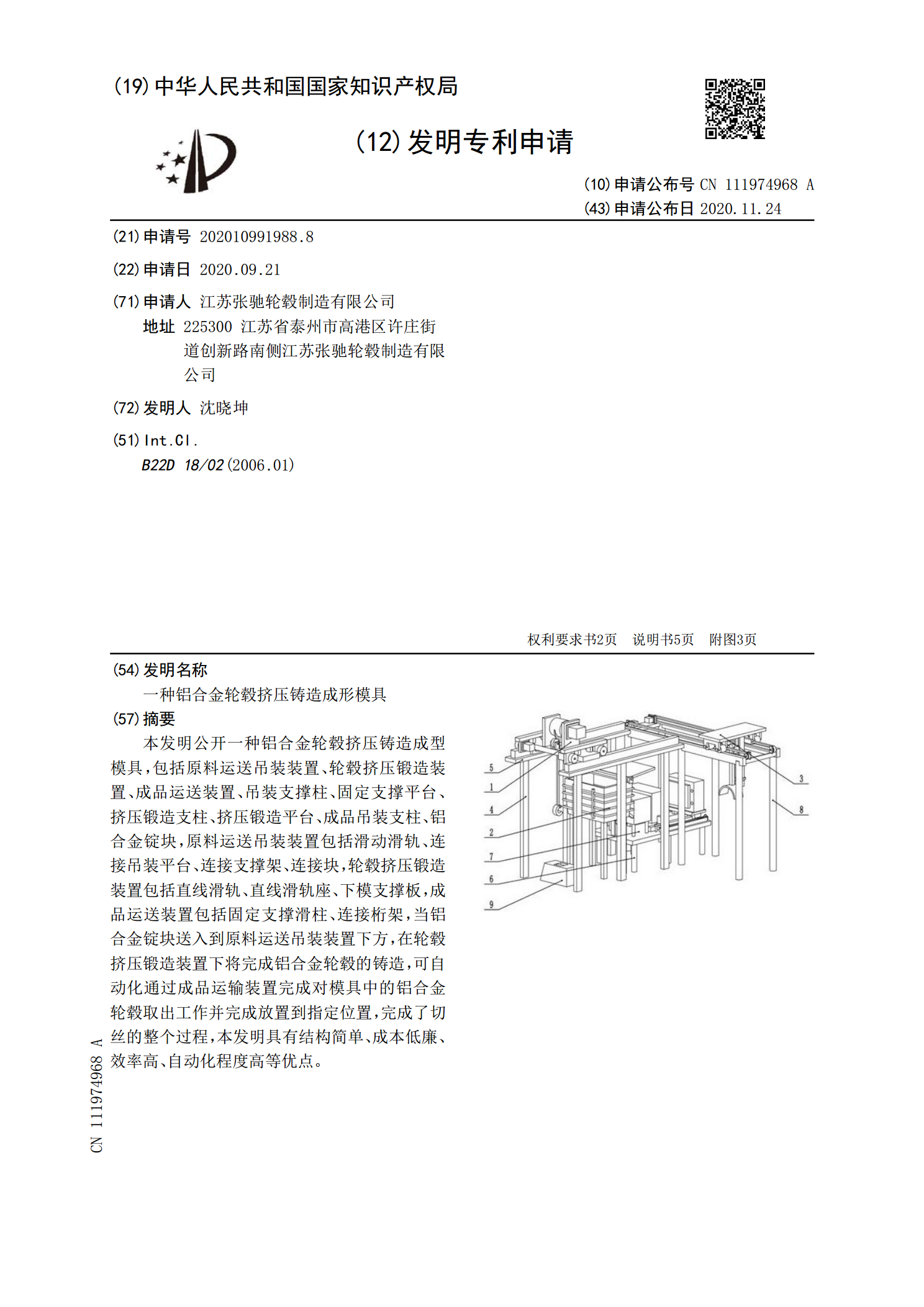

一种铝合金轮毂挤压铸造成形模具.pdf

本发明公开一种铝合金轮毂挤压铸造成型模具,包括原料运送吊装装置、轮毂挤压锻造装置、成品运送装置、吊装支撑柱、固定支撑平台、挤压锻造支柱、挤压锻造平台、成品吊装支柱、铝合金锭块,原料运送吊装装置包括滑动滑轨、连接吊装平台、连接支撑架、连接块,轮毂挤压锻造装置包括直线滑轨、直线滑轨座、下模支撑板,成品运送装置包括固定支撑滑柱、连接桁架,当铝合金锭块送入到原料运送吊装装置下方,在轮毂挤压锻造装置下将完成铝合金轮毂的铸造,可自动化通过成品运输装置完成对模具中的铝合金轮毂取出工作并完成放置到指定位置,完成了切丝的整