一种增减材复合制造过程中的质量检测及自动修正方法.pdf

猫巷****晓容

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种增减材复合制造过程中的质量检测及自动修正方法.pdf

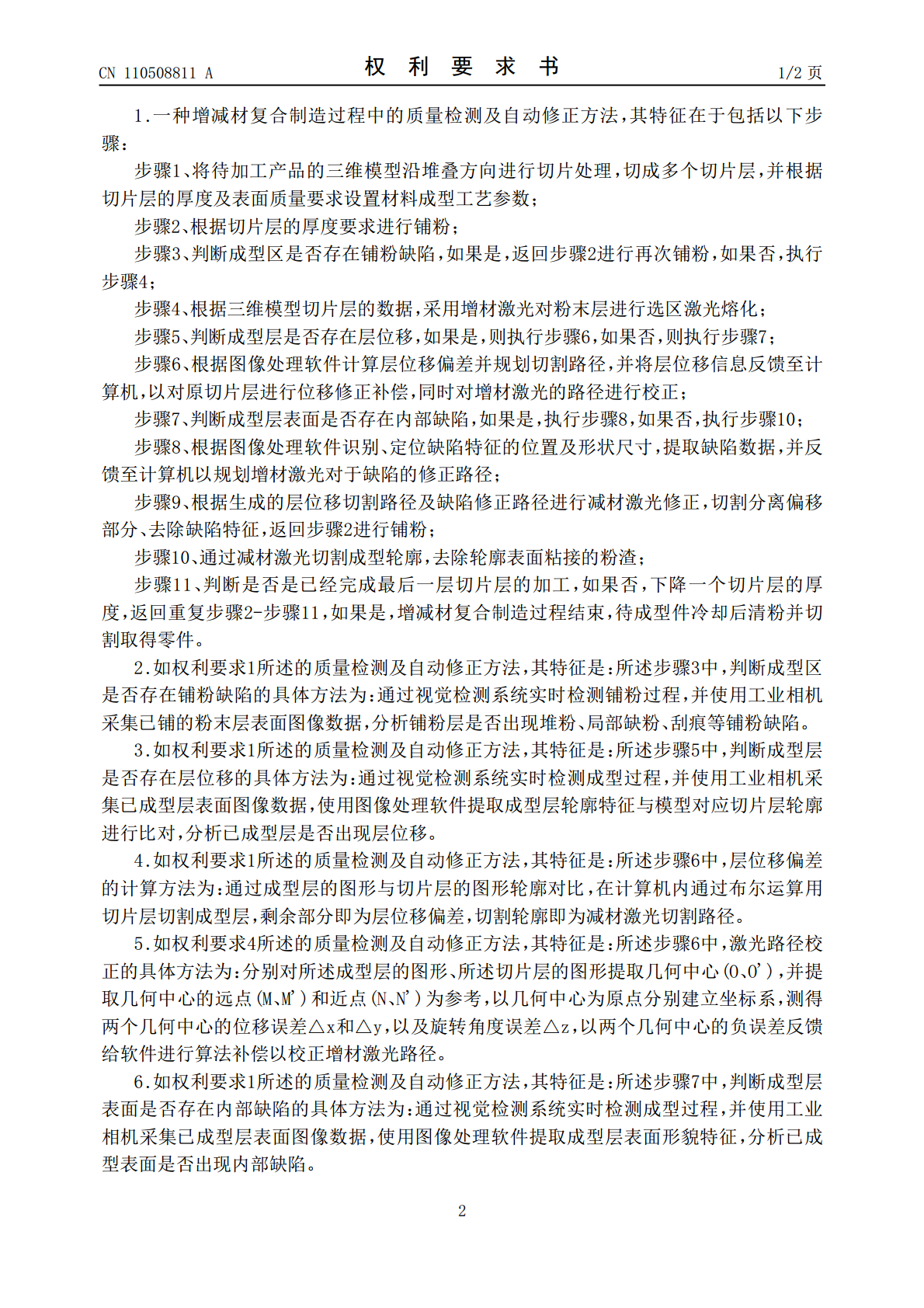

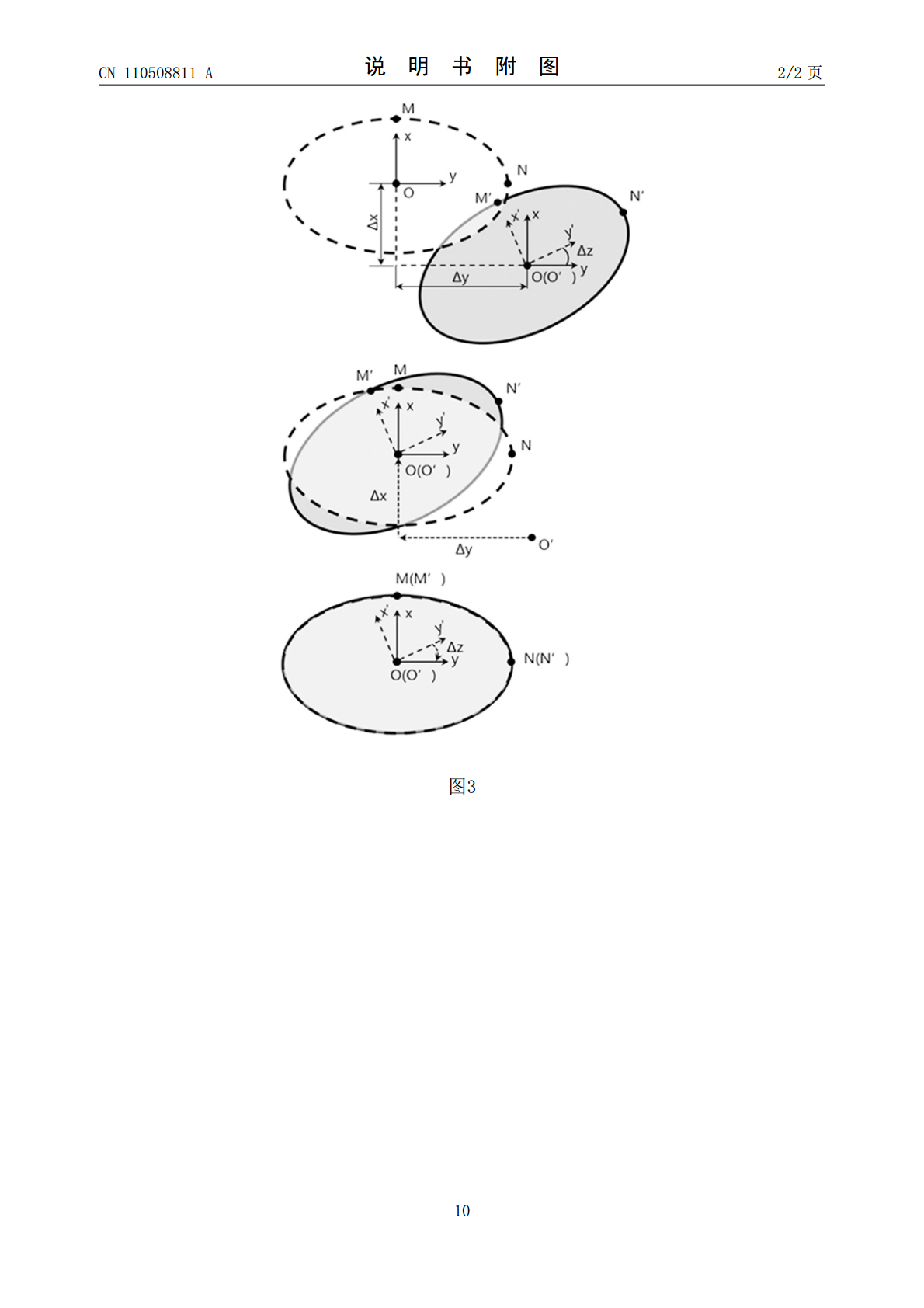

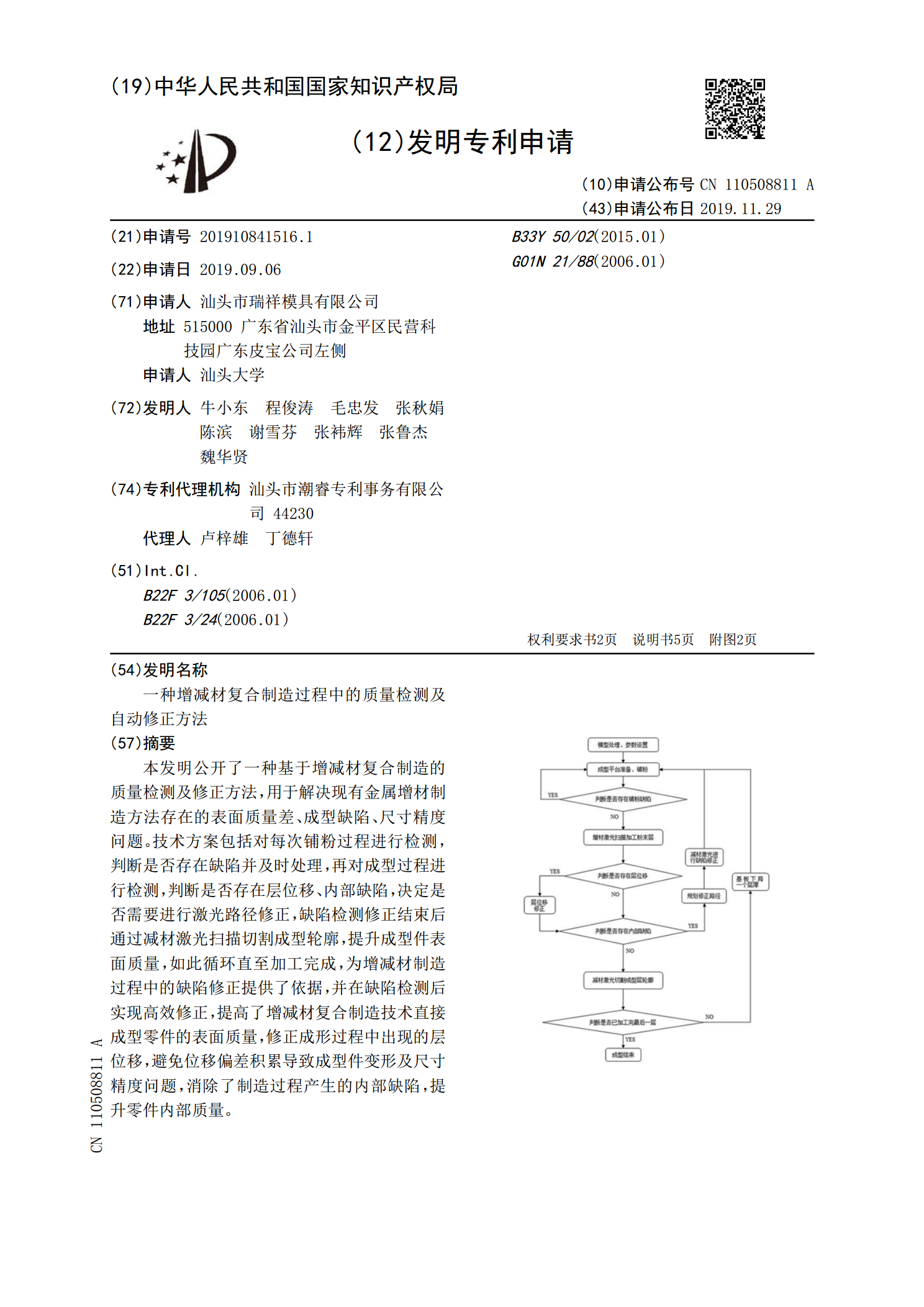

本发明公开了一种基于增减材复合制造的质量检测及修正方法,用于解决现有金属增材制造方法存在的表面质量差、成型缺陷、尺寸精度问题。技术方案包括对每次铺粉过程进行检测,判断是否存在缺陷并及时处理,再对成型过程进行检测,判断是否存在层位移、内部缺陷,决定是否需要进行激光路径修正,缺陷检测修正结束后通过减材激光扫描切割成型轮廓,提升成型件表面质量,如此循环直至加工完成,为增减材制造过程中的缺陷修正提供了依据,并在缺陷检测后实现高效修正,提高了增减材复合制造技术直接成型零件的表面质量,修正成形过程中出现的层位移,避免

一种激光增减材复合制造的方法与装置.pdf

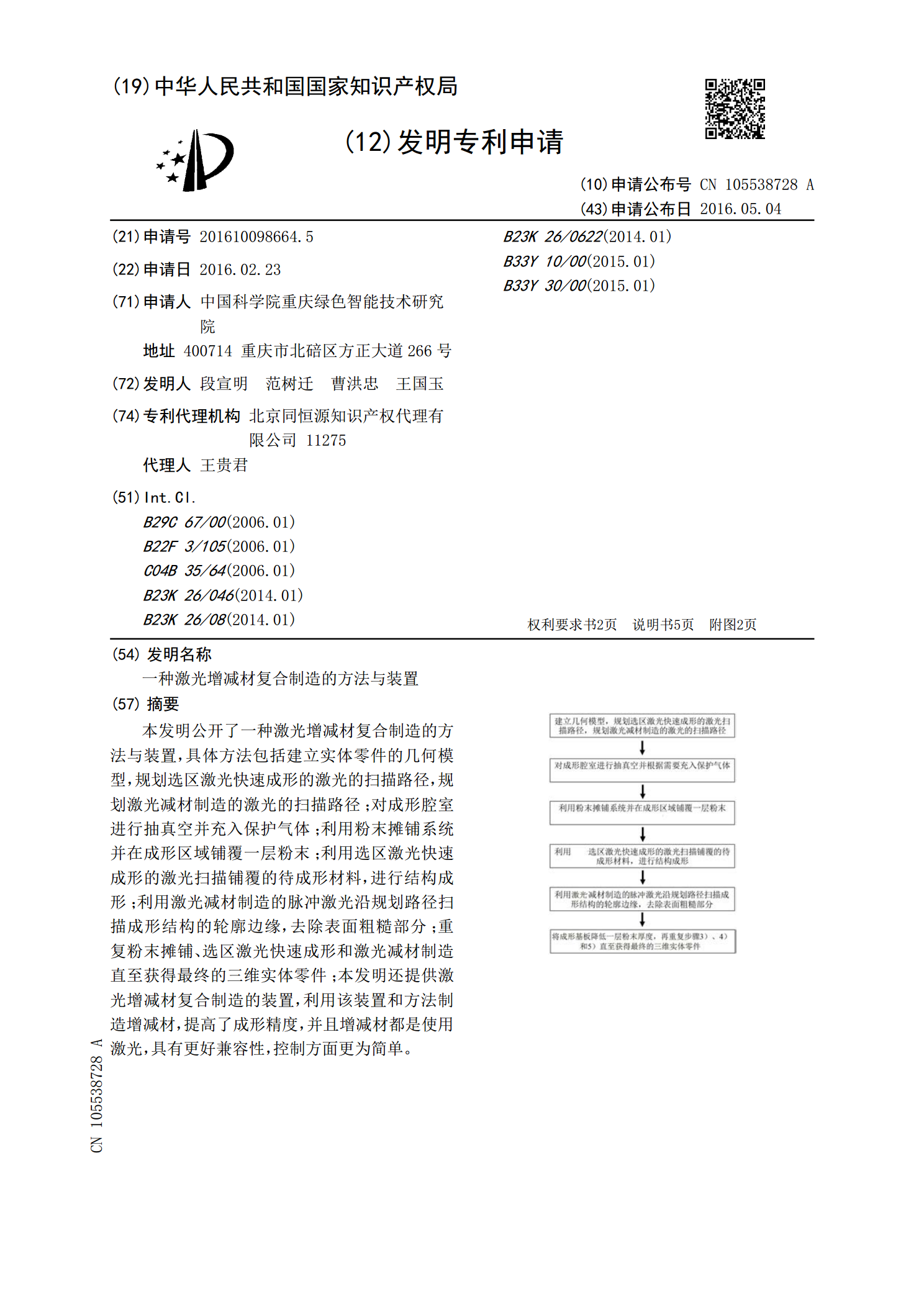

本发明公开了一种激光增减材复合制造的方法与装置,具体方法包括建立实体零件的几何模型,规划选区激光快速成形的激光的扫描路径,规划激光减材制造的激光的扫描路径;对成形腔室进行抽真空并充入保护气体;利用粉末摊铺系统并在成形区域铺覆一层粉末;利用选区激光快速成形的激光扫描铺覆的待成形材料,进行结构成形;利用激光减材制造的脉冲激光沿规划路径扫描成形结构的轮廓边缘,去除表面粗糙部分;重复粉末摊铺、选区激光快速成形和激光减材制造直至获得最终的三维实体零件;本发明还提供激光增减材复合制造的装置,利用该装置和方法制造增减材

一种增减材复合制造设备.pdf

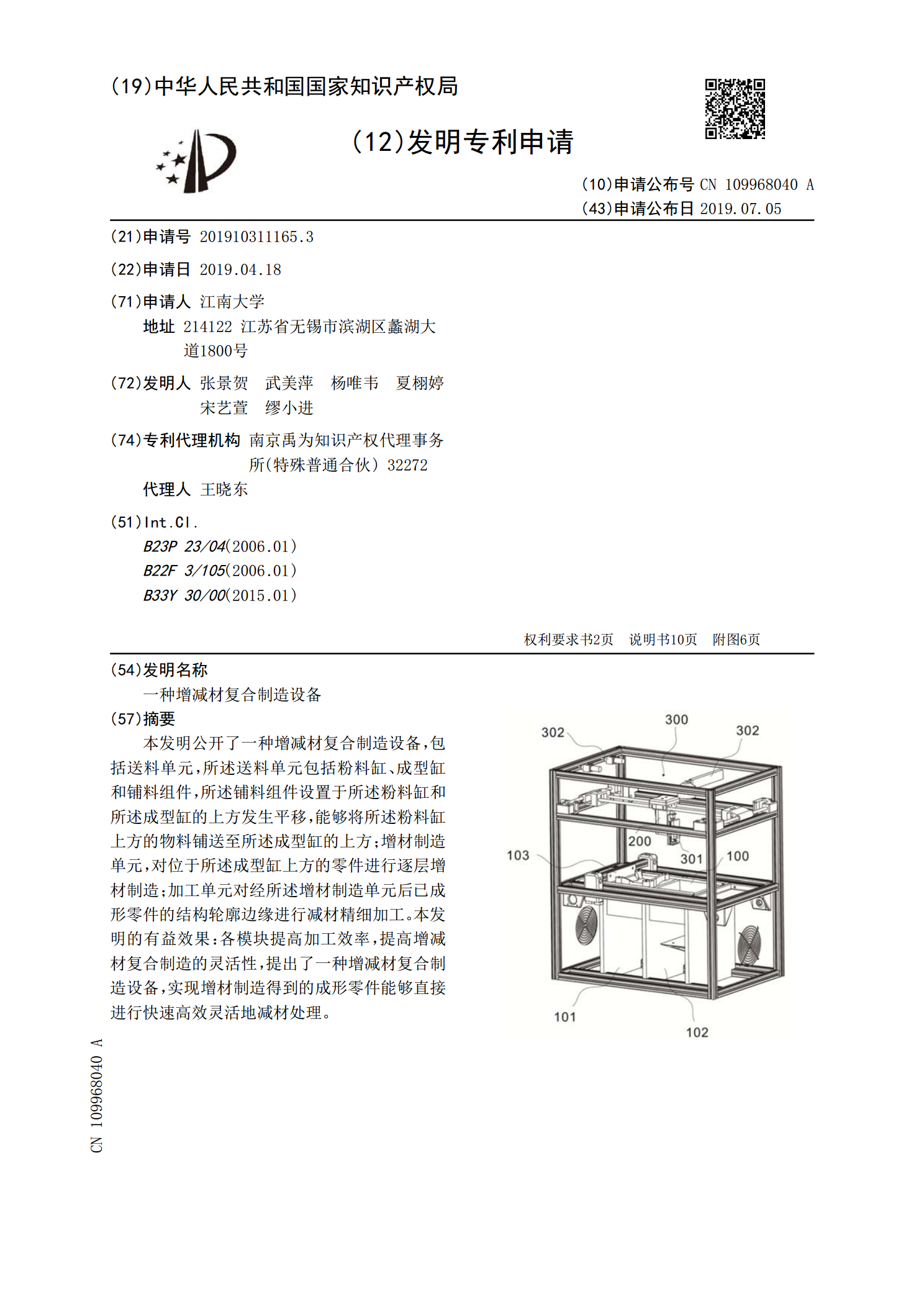

本发明公开了一种增减材复合制造设备,包括送料单元,所述送料单元包括粉料缸、成型缸和铺料组件,所述铺料组件设置于所述粉料缸和所述成型缸的上方发生平移,能够将所述粉料缸上方的物料铺送至所述成型缸的上方;增材制造单元,对位于所述成型缸上方的零件进行逐层增材制造;加工单元对经所述增材制造单元后已成形零件的结构轮廓边缘进行减材精细加工。本发明的有益效果:各模块提高加工效率,提高增减材复合制造的灵活性,提出了一种增减材复合制造设备,实现增材制造得到的成形零件能够直接进行快速高效灵活地减材处理。

增减材复合制造中的激光封装方法.pdf

本申请公开了一种增减材复合制造中的激光封装方法,该方法实现薄壁金属与基体材料高质量的焊接,在激光选区熔化的基础上,用激光精密封装的方法,解决材料内部微通道、尤其是悬垂面的成型问题,解决微通道粉体残留的问题,满足航空航天关键零部件加工高精度、高光洁度、高洁净度的要求。该方法,采用工装将预制板覆盖在基体的下凹结构的上方,利用激光在所述预制板的边缘焊接以完成对所述基体的下凹结构区域的封装。

增减材复合制造涡轮叶片的加工方法.pdf

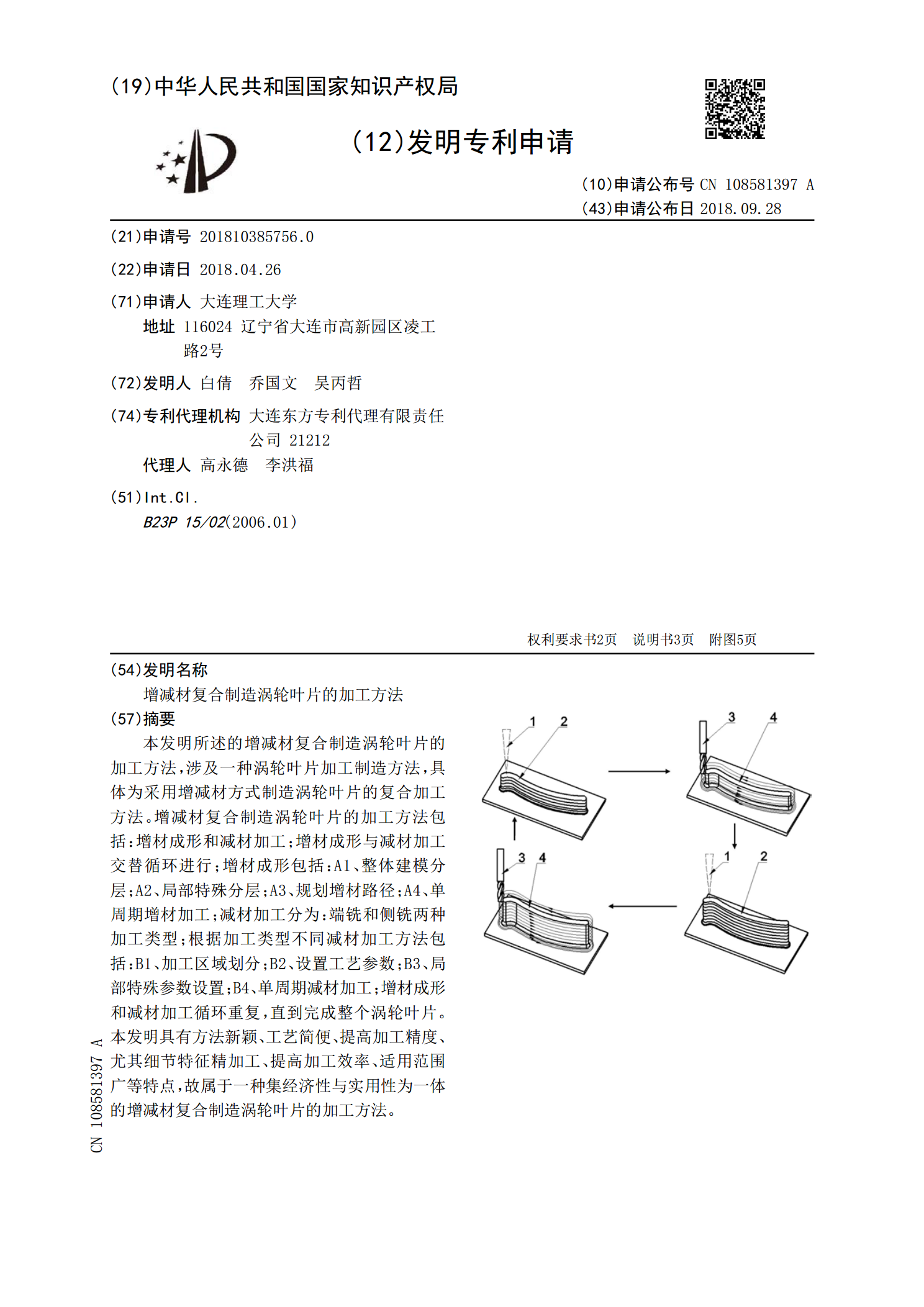

本发明所述的增减材复合制造涡轮叶片的加工方法,涉及一种涡轮叶片加工制造方法,具体为采用增减材方式制造涡轮叶片的复合加工方法。增减材复合制造涡轮叶片的加工方法包括:增材成形和减材加工;增材成形与减材加工交替循环进行;增材成形包括:A1、整体建模分层;A2、局部特殊分层;A3、规划增材路径;A4、单周期增材加工;减材加工分为:端铣和侧铣两种加工类型;根据加工类型不同减材加工方法包括:B1、加工区域划分;B2、设置工艺参数;B3、局部特殊参数设置;B4、单周期减材加工;增材成形和减材加工循环重复,直到完成整个涡