增减材复合制造涡轮叶片的加工方法.pdf

玉军****la

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

增减材复合制造涡轮叶片的加工方法.pdf

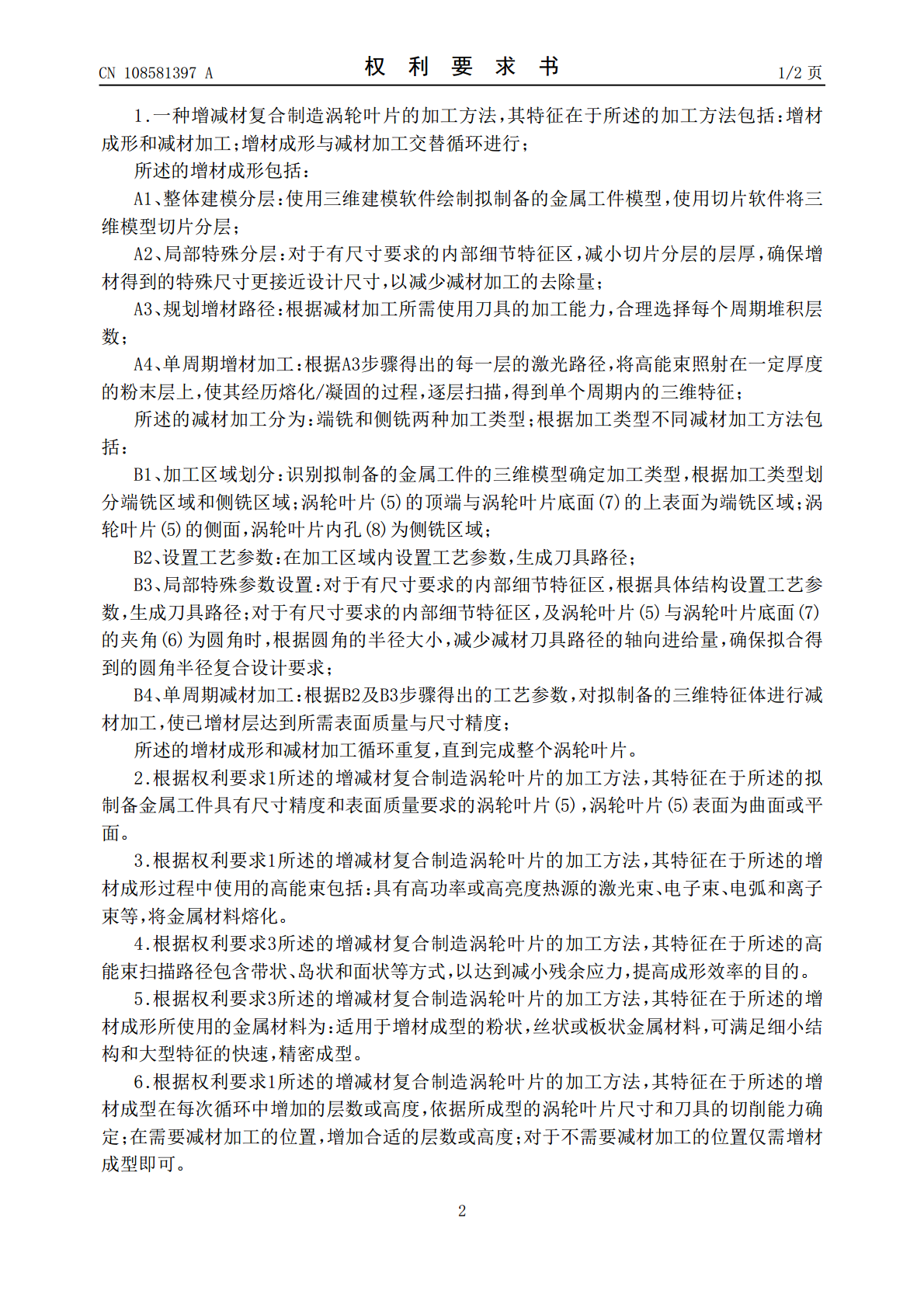

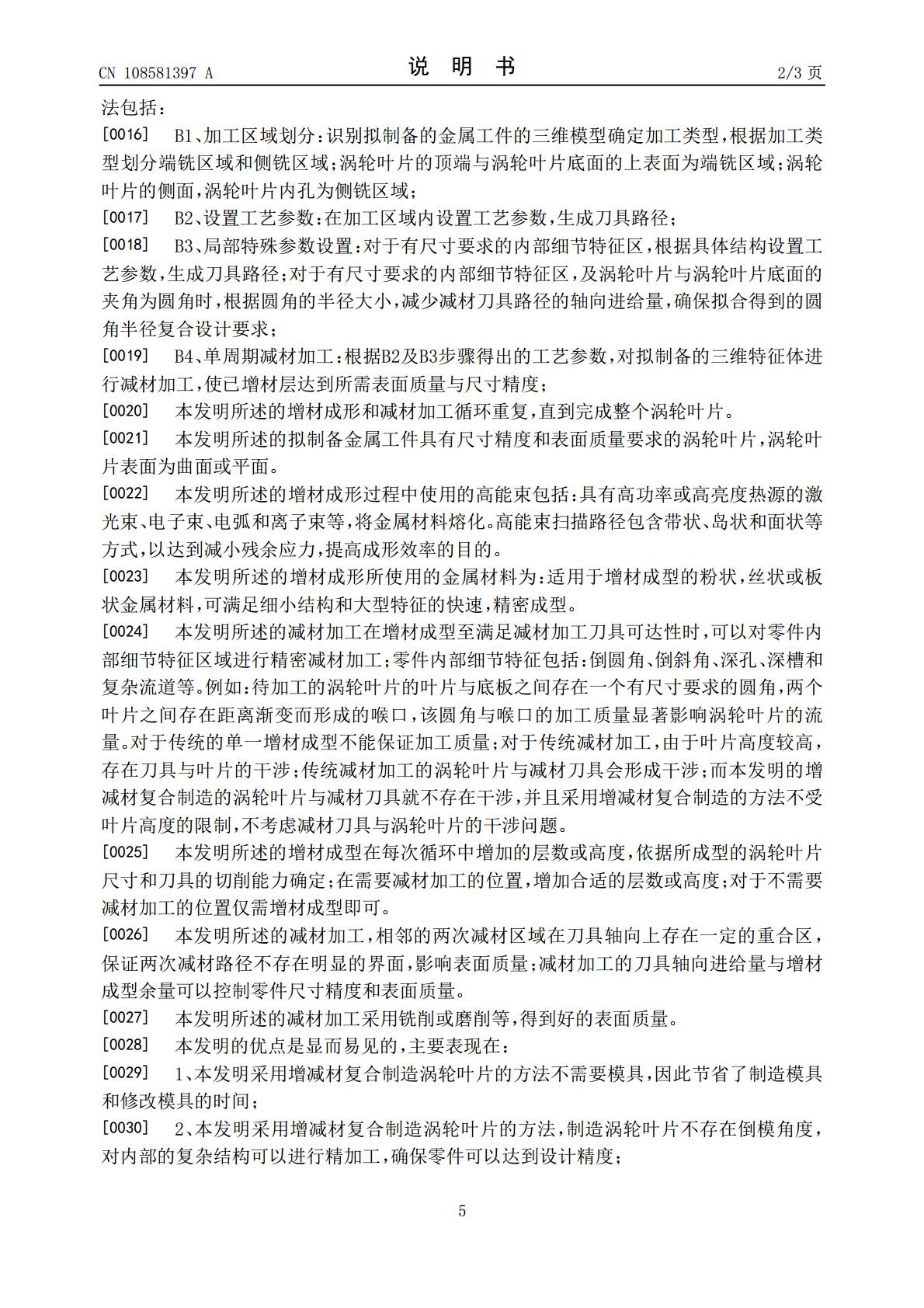

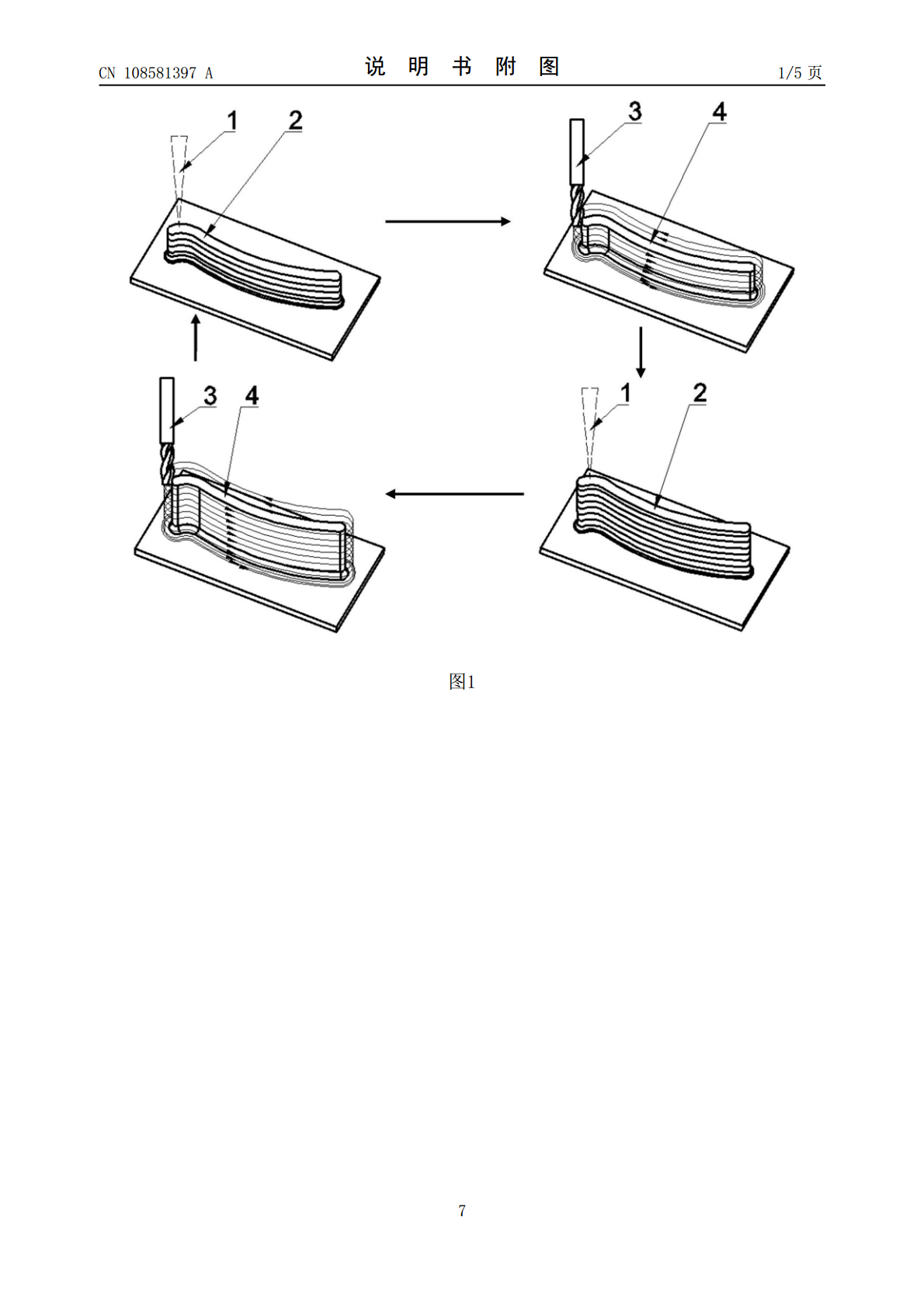

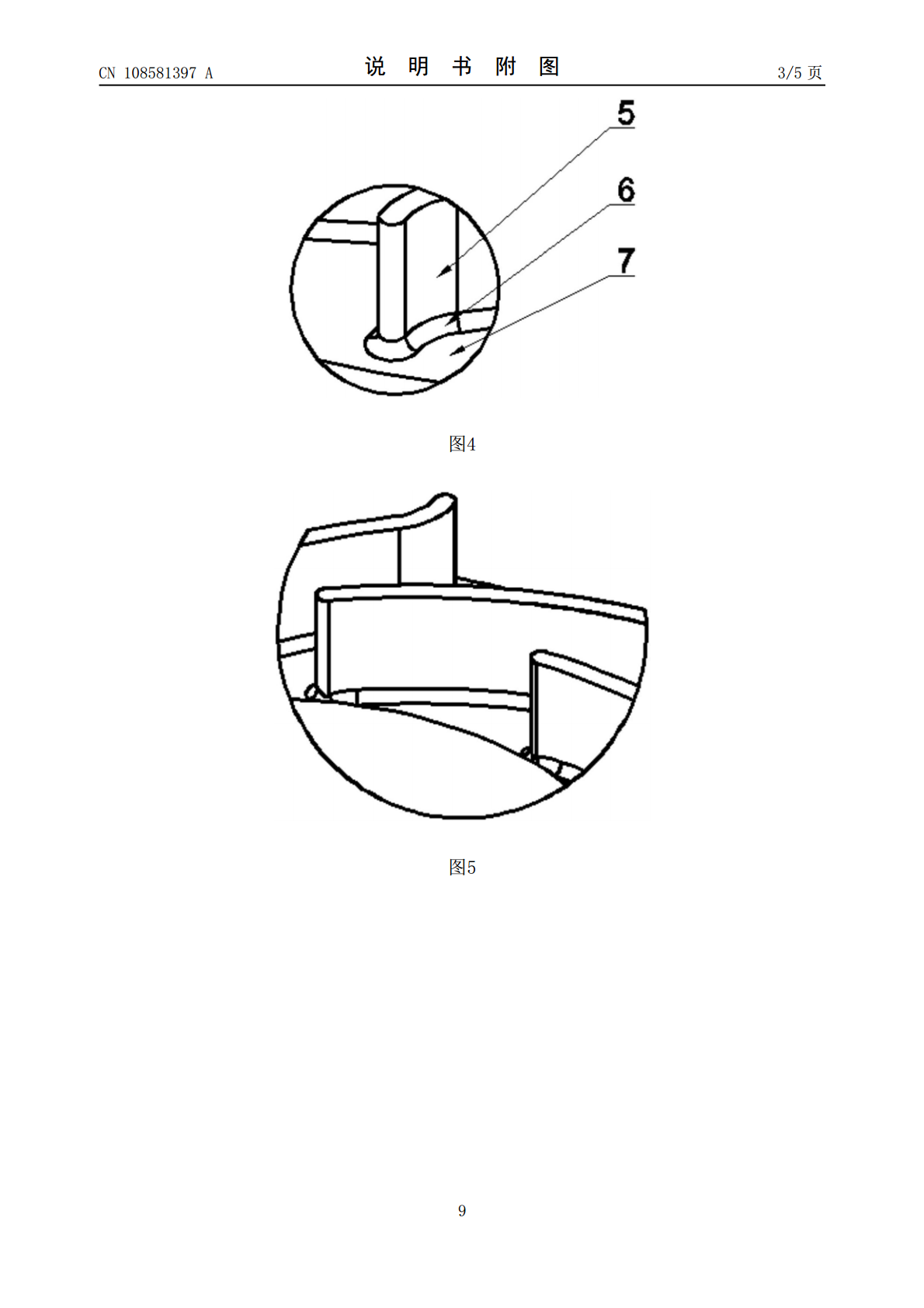

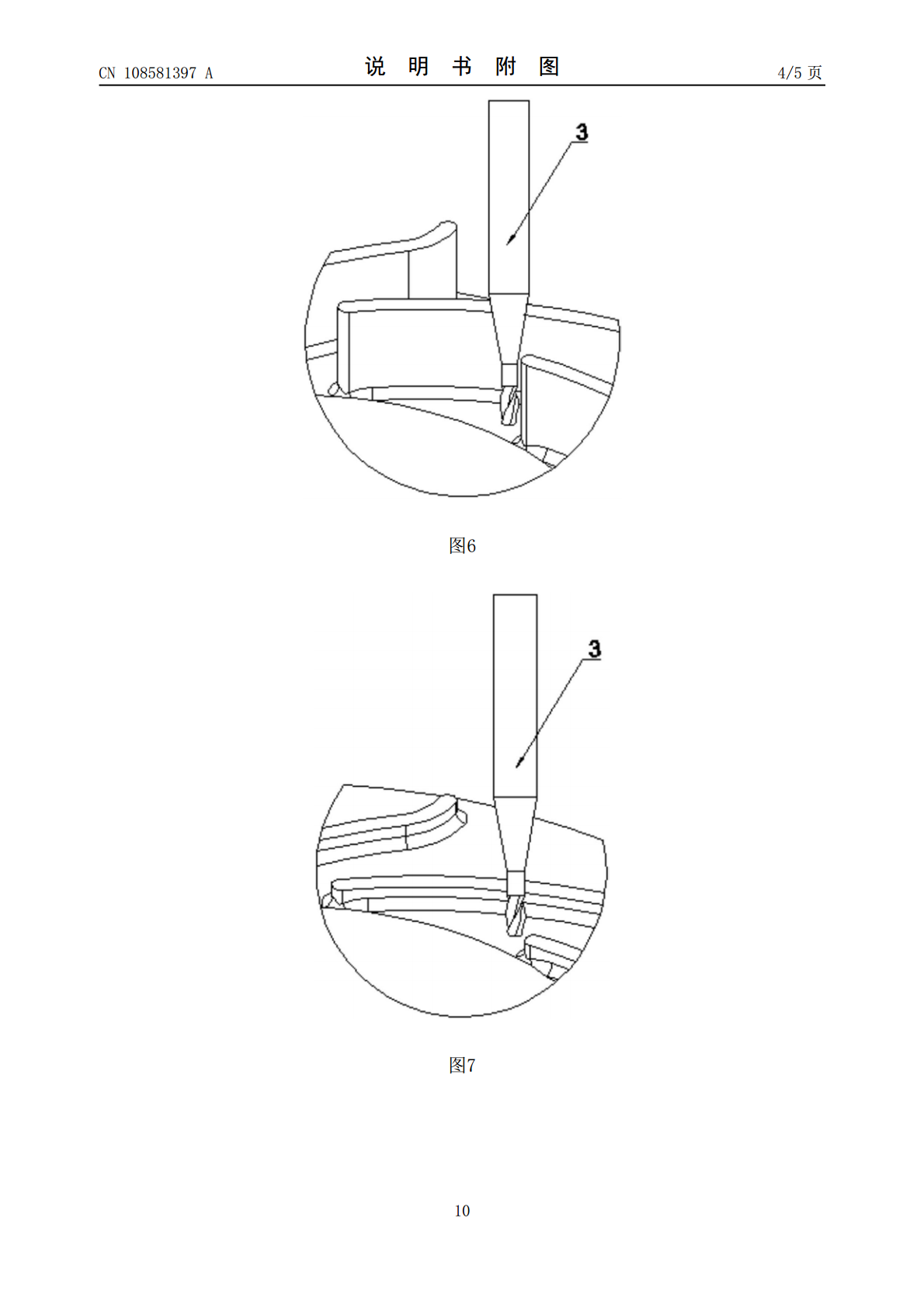

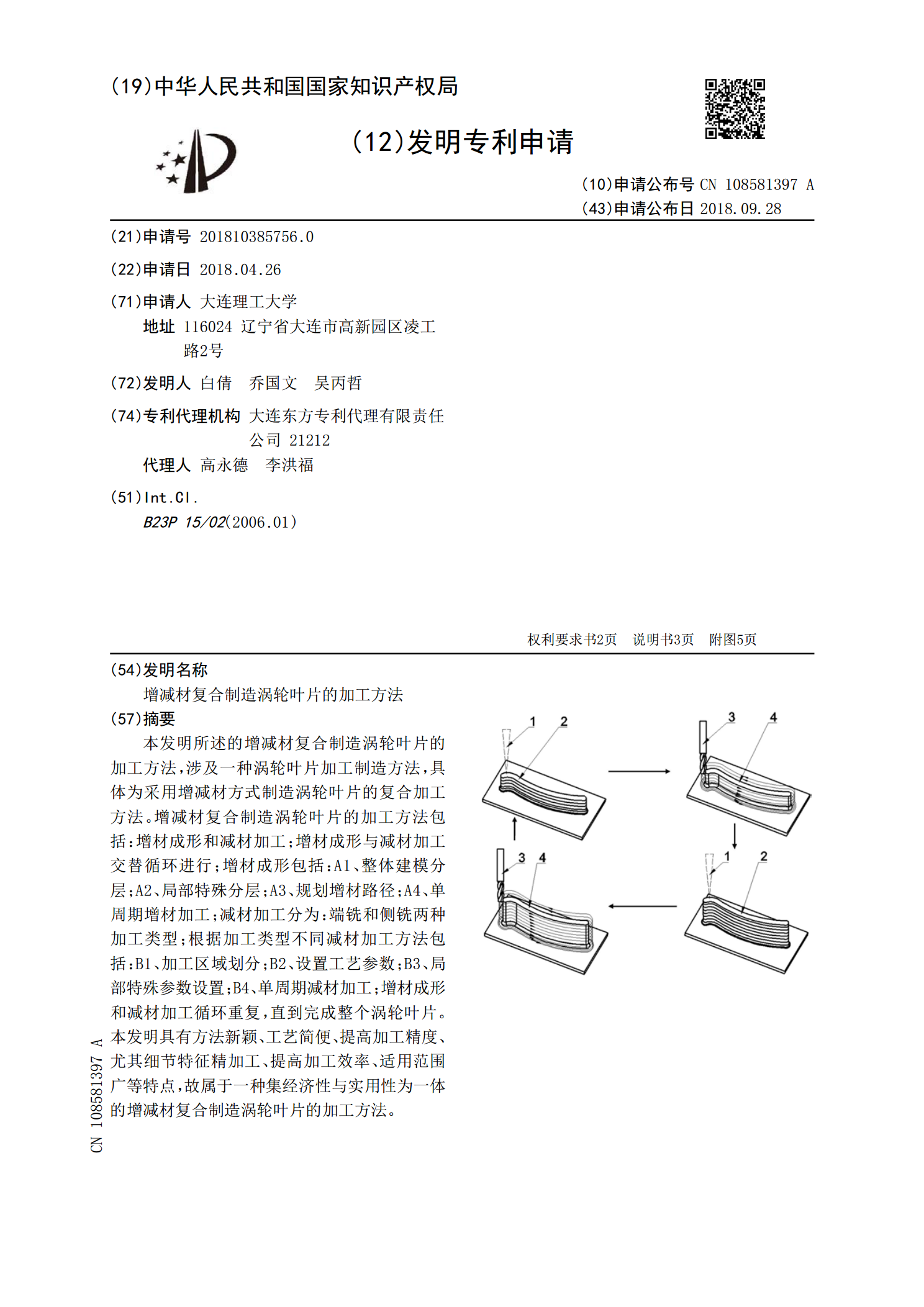

本发明所述的增减材复合制造涡轮叶片的加工方法,涉及一种涡轮叶片加工制造方法,具体为采用增减材方式制造涡轮叶片的复合加工方法。增减材复合制造涡轮叶片的加工方法包括:增材成形和减材加工;增材成形与减材加工交替循环进行;增材成形包括:A1、整体建模分层;A2、局部特殊分层;A3、规划增材路径;A4、单周期增材加工;减材加工分为:端铣和侧铣两种加工类型;根据加工类型不同减材加工方法包括:B1、加工区域划分;B2、设置工艺参数;B3、局部特殊参数设置;B4、单周期减材加工;增材成形和减材加工循环重复,直到完成整个涡

面向叶轮叶片制造的增减材复合加工中心简易密封装置.pdf

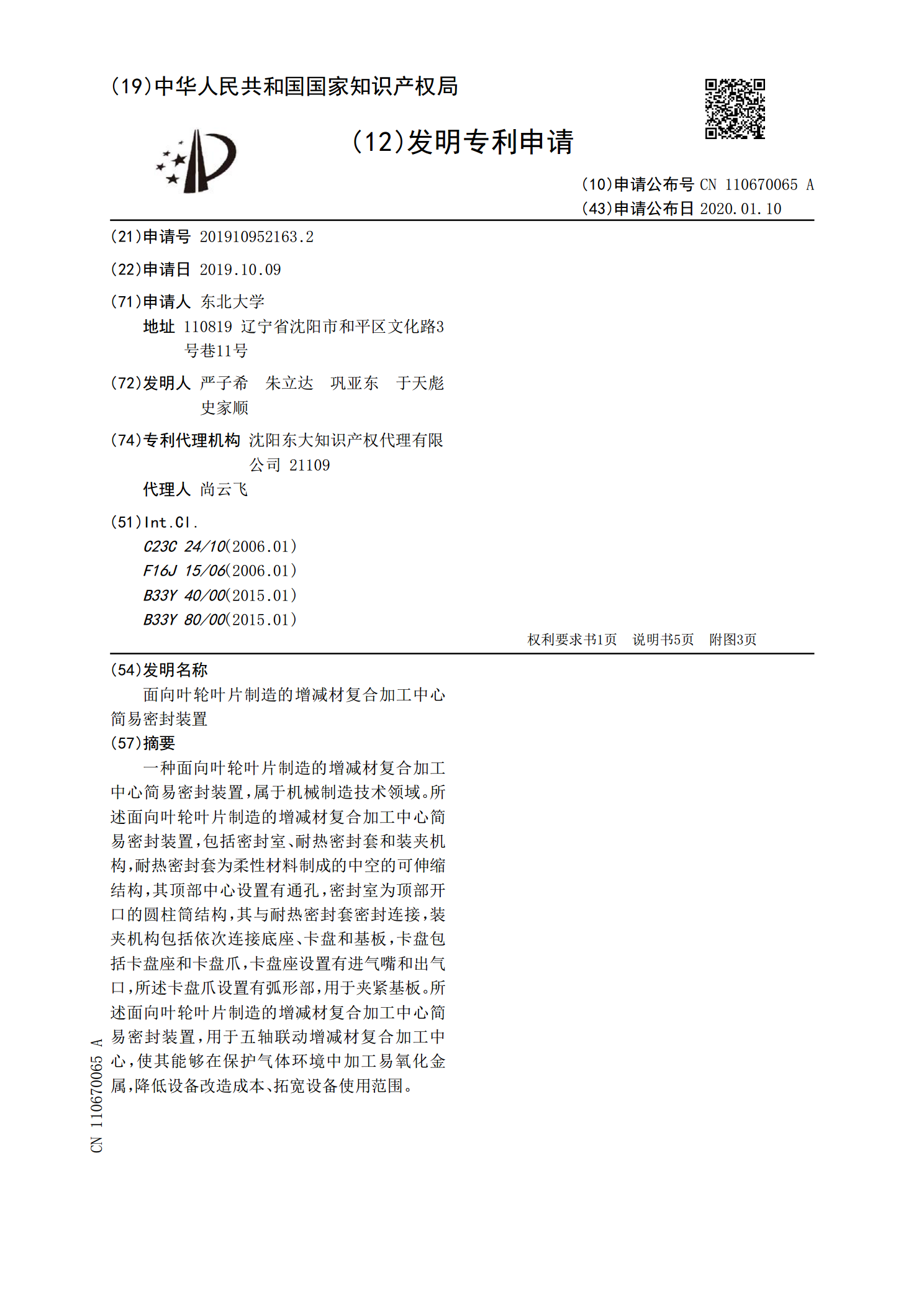

一种面向叶轮叶片制造的增减材复合加工中心简易密封装置,属于机械制造技术领域。所述面向叶轮叶片制造的增减材复合加工中心简易密封装置,包括密封室、耐热密封套和装夹机构,耐热密封套为柔性材料制成的中空的可伸缩结构,其顶部中心设置有通孔,密封室为顶部开口的圆柱筒结构,其与耐热密封套密封连接,装夹机构包括依次连接底座、卡盘和基板,卡盘包括卡盘座和卡盘爪,卡盘座设置有进气嘴和出气口,所述卡盘爪设置有弧形部,用于夹紧基板。所述面向叶轮叶片制造的增减材复合加工中心简易密封装置,用于五轴联动增减材复合加工中心,使其能够在保

增减材复合制造中的激光封装方法.pdf

本申请公开了一种增减材复合制造中的激光封装方法,该方法实现薄壁金属与基体材料高质量的焊接,在激光选区熔化的基础上,用激光精密封装的方法,解决材料内部微通道、尤其是悬垂面的成型问题,解决微通道粉体残留的问题,满足航空航天关键零部件加工高精度、高光洁度、高洁净度的要求。该方法,采用工装将预制板覆盖在基体的下凹结构的上方,利用激光在所述预制板的边缘焊接以完成对所述基体的下凹结构区域的封装。

基于增减材制造的复合加工技术研究.docx

基于增减材制造的复合加工技术研究随着科技的不断发展,制造业也在不断的发展和进步。增减材制造作为一种新型的制造技术,在近几年也越来越受到关注和重视。本文将以增减材制造技术为基础,探讨复合加工技术在制造业中的应用和发展趋势。一、增减材制造技术增减材制造技术是一种将物料加工成三维形状的制造技术,它采用了先进的计算机辅助设计和制造技术,利用数控加工设备将材料逐层堆叠并加工成所需形状,创造出复杂的形状结构。与传统的加工方式相比,增减材制造技术具有快速制造、高效率、复杂程度高等特点,可以为制造业注入新的生命。二、复合

制造涡轮叶片半部的方法、涡轮叶片半部、制造涡轮叶片的方法和涡轮叶片.pdf

本发明涉及一种利用树脂浸渍模制生产涡轮叶片半部(1、2)的方法。根据本发明,所述方法包括步骤:在用于涡轮叶片壳的模具(3)中设置纤维毡(4);将加强构件(6)设置在模具中的纤维毡上;在纤维毡上并紧靠加强构件设置不透气的密封层(17);在低压下将可固化的树脂引入包括在加强构件下方的区域中的纤维毡;和使树脂固化以形成涡轮叶片半部,所述涡轮叶片半部包括附连至加强构件的涡轮叶片壳。本发明还涉及一种涡轮叶片半部、一种生产涡轮叶片(123)的方法、并涉及一种涡轮叶片。