一种大型锥形筒体分段的建造方法.pdf

是秋****写意

亲,该文档总共11页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种大型锥形筒体分段的建造方法.pdf

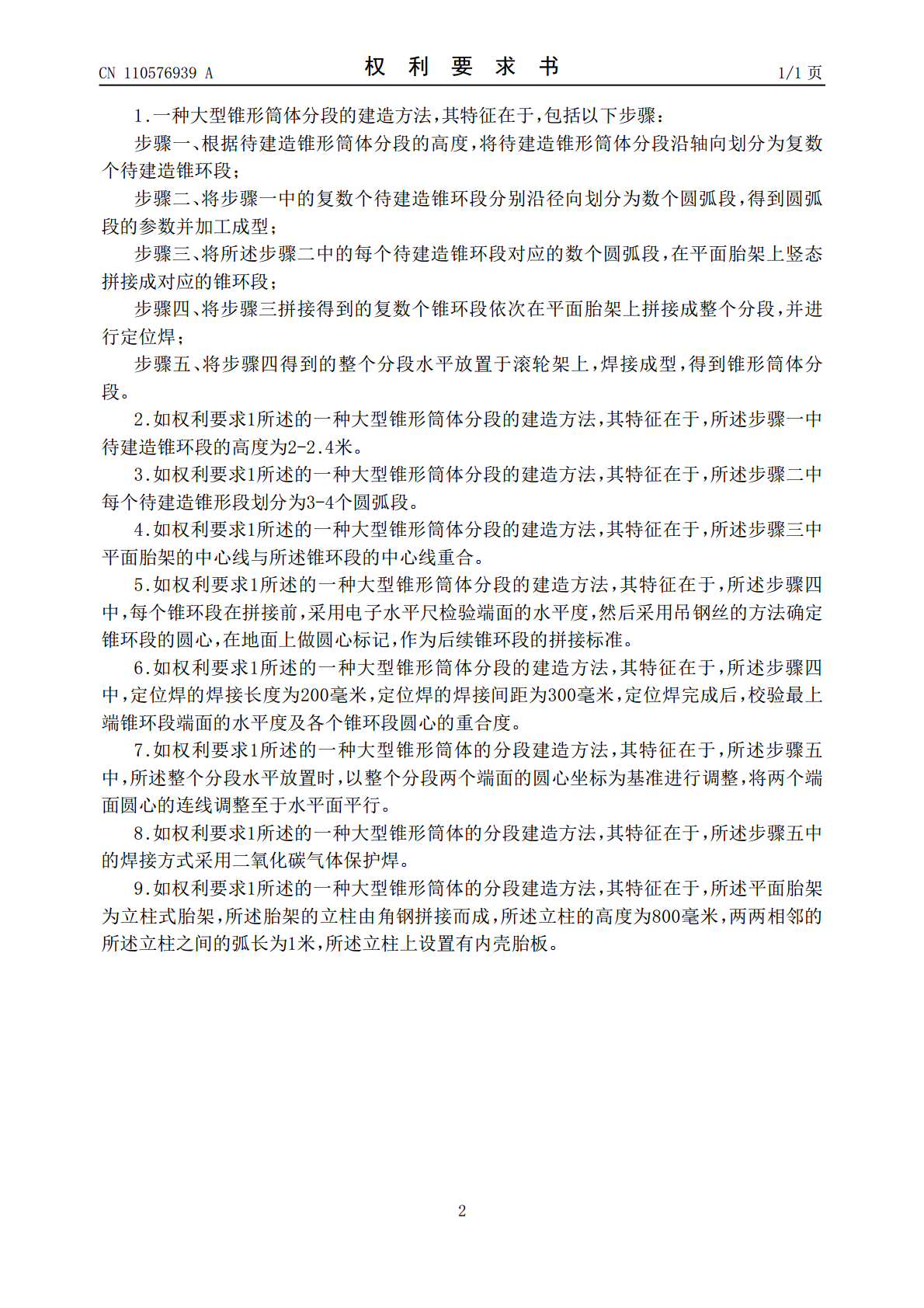

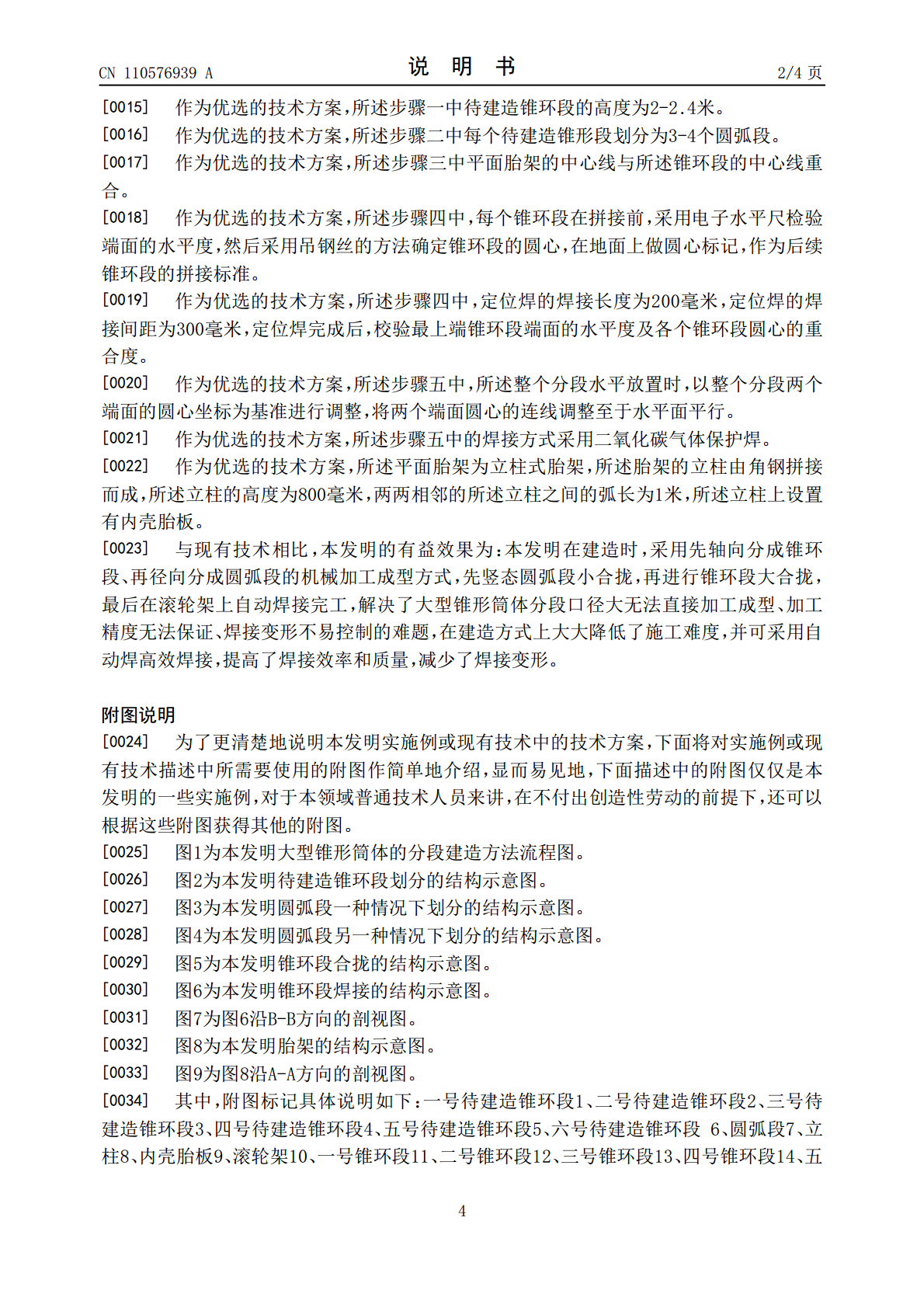

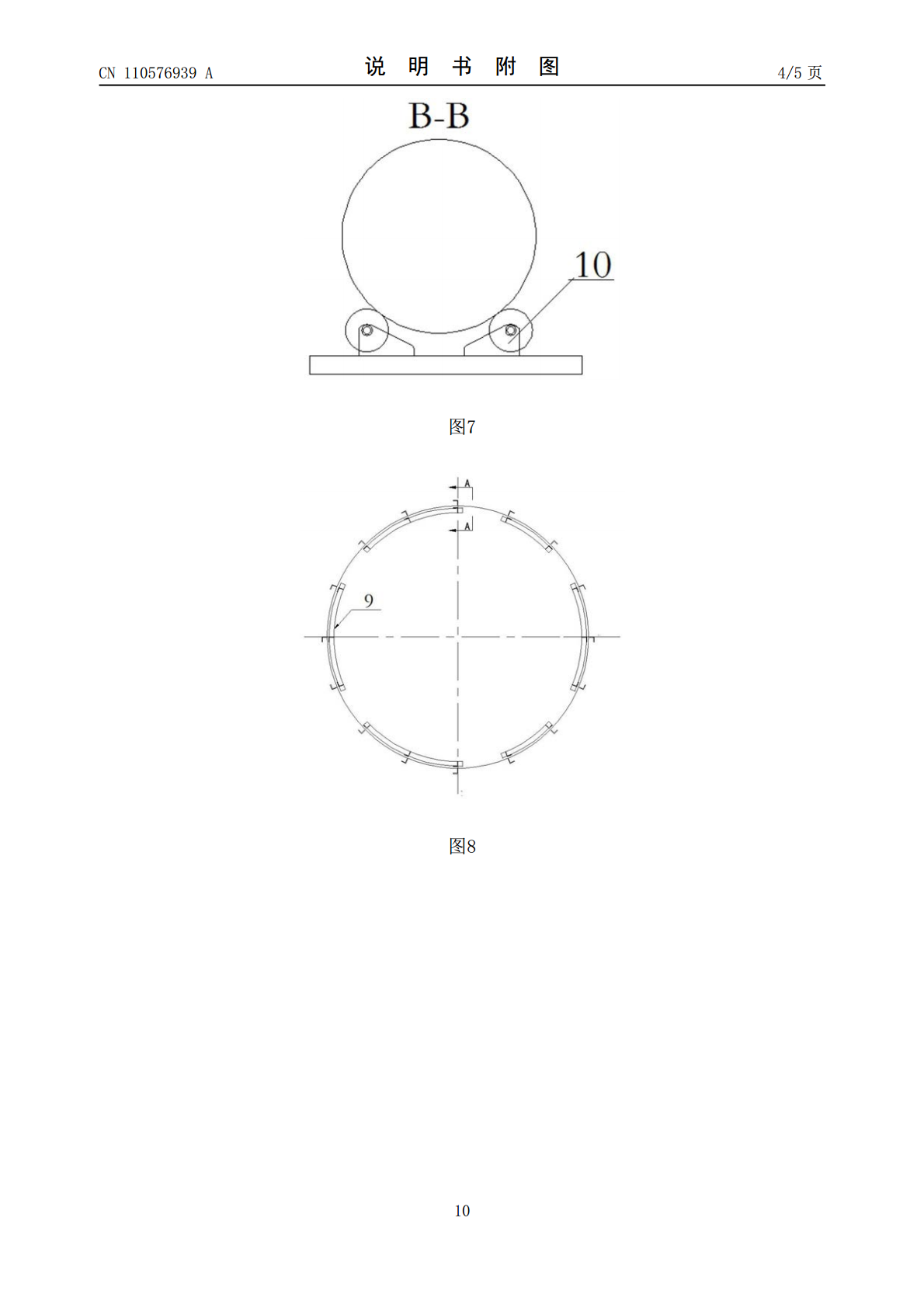

本发明公开了一种大型锥形筒体分段的建造方法,包括以下步骤:步骤一、将待建造锥形筒体分段沿周向划分为复数个待建造锥环段;步骤二、将复数个待建造锥环段分别沿径向划分为数个圆弧段并加工成型;步骤三、将圆弧段在平面胎架上竖态拼接成对应的锥环段;步骤四、将拼接得到的复数个锥环段依次在平面胎架上拼接成整个分段,并进行定位焊;步骤五、将整个分段水平放置于滚轮架上,焊接成型,得到锥形筒体分段。本发明将大型锥形筒体分段分成数个锥环段,再分成数个圆弧段,以便于板材的加工和成型,解决了大型锥形筒体分段口径大无法直接加工成型、加

一种锥形筒体的锻造方法.pdf

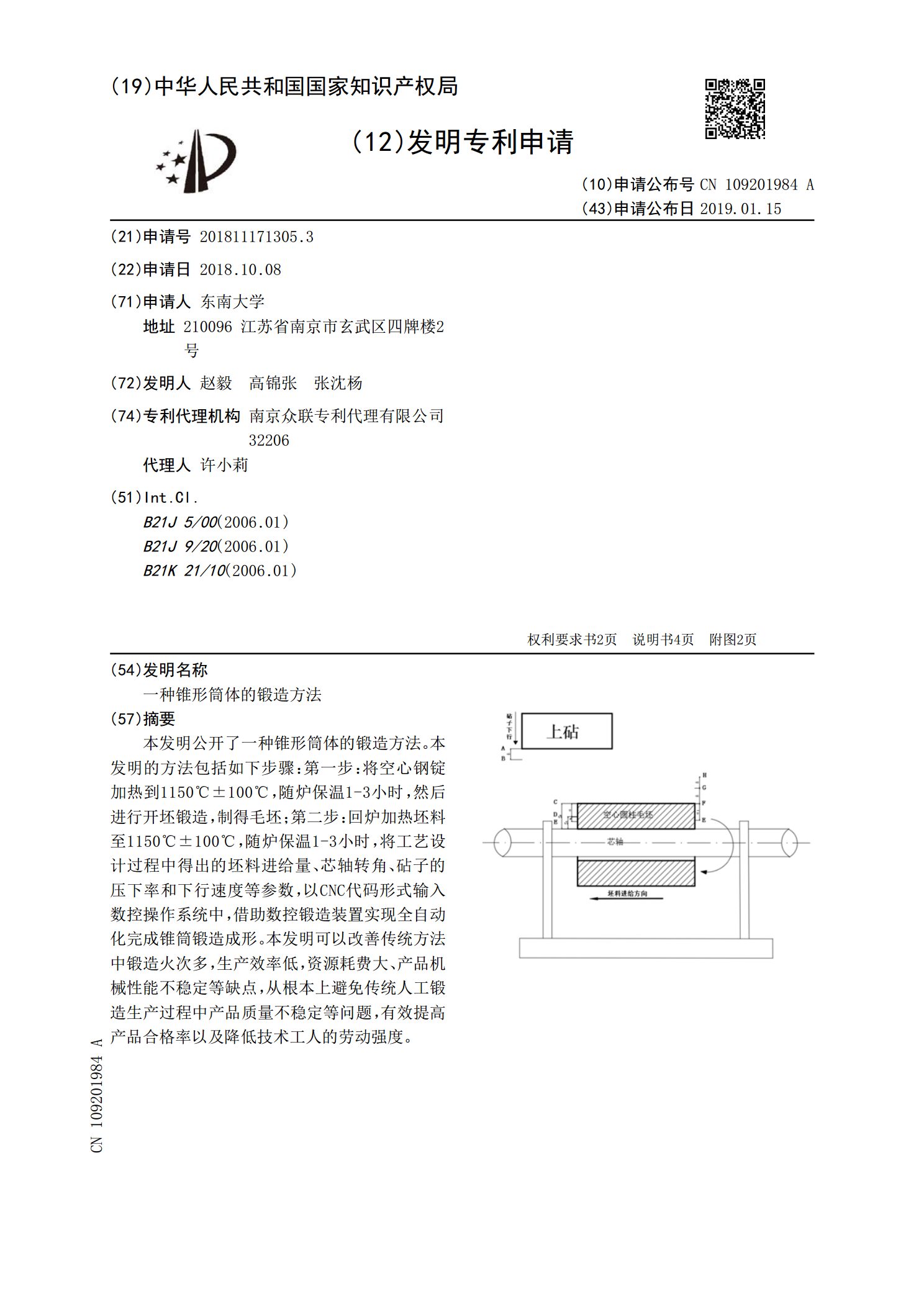

本发明公开了一种锥形筒体的锻造方法。本发明的方法包括如下步骤:第一步:将空心钢锭加热到1150℃±100℃,随炉保温1‑3小时,然后进行开坯锻造,制得毛坯;第二步:回炉加热坯料至1150℃±100℃,随炉保温1‑3小时,将工艺设计过程中得出的坯料进给量、芯轴转角、砧子的压下率和下行速度等参数,以CNC代码形式输入数控操作系统中,借助数控锻造装置实现全自动化完成锥筒锻造成形。本发明可以改善传统方法中锻造火次多,生产效率低,资源耗费大、产品机械性能不稳定等缺点,从根本上避免传统人工锻造生产过程中产品质量不稳定

大型锥形筒体余量控制研究.docx

大型锥形筒体余量控制研究大型锥形筒体余量控制研究引言大型锥形筒体是一种常见的建筑结构,广泛应用于储存不同种类的物资。然而,在实际应用中,由于种种原因,往往会出现筒体内部的余量控制问题。余量控制问题不仅会影响筒体的有效储存容量,还可能对物资的安全性和操作可行性产生不利影响。因此,深入研究大型锥形筒体余量控制问题对于提高储存设施的效率和安全性具有重要意义。筒体余量控制的重要性筒体余量控制是指在特定条件下,为了确保筒体内的物资能够在正常操作和使用时不受干扰和损害的情况下进行储存,通过合理控制筒体内的余量,以适应

一种锥形筒体水平回转装置.pdf

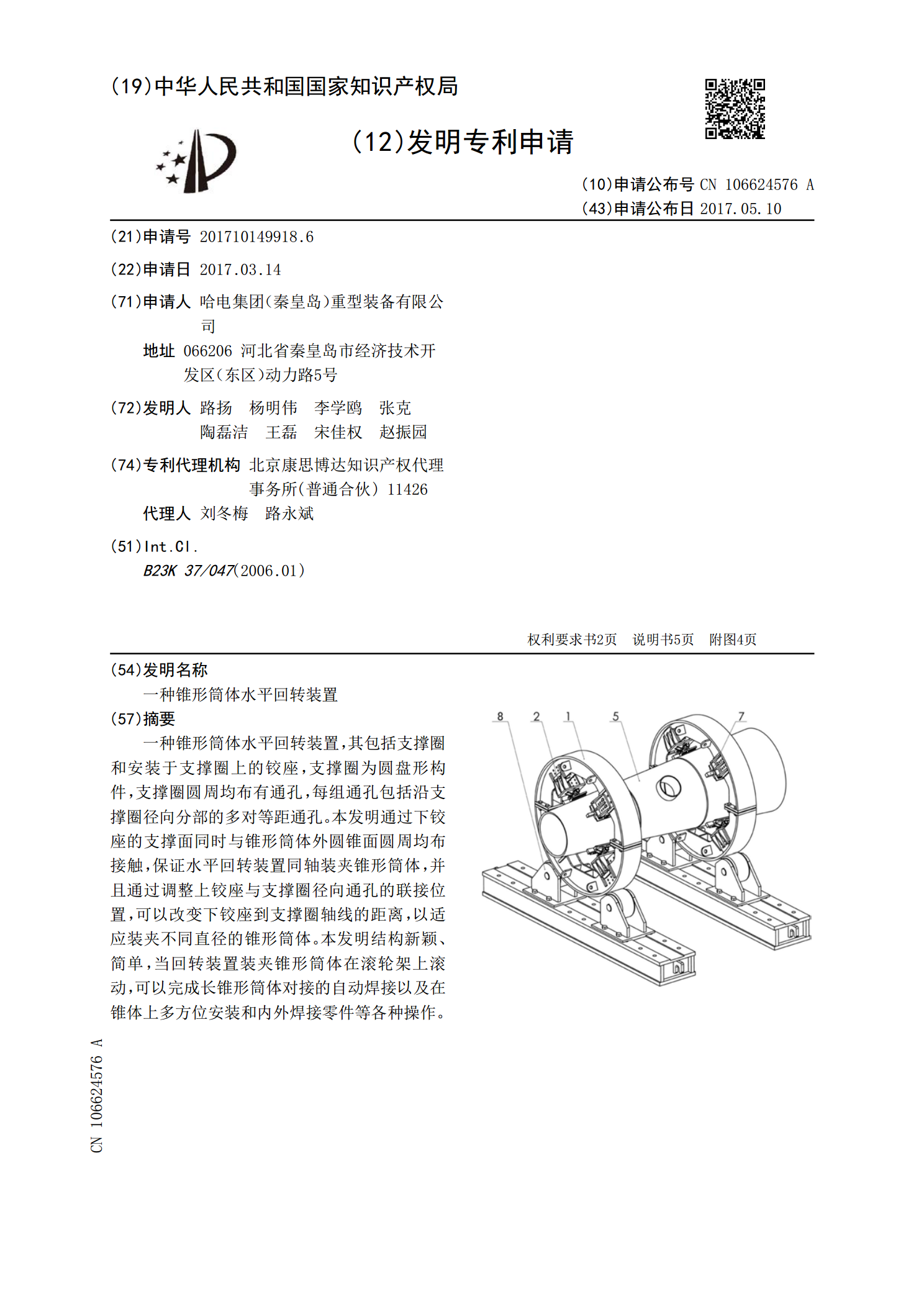

一种锥形筒体水平回转装置,其包括支撑圈和安装于支撑圈上的铰座,支撑圈为圆盘形构件,支撑圈圆周均布有通孔,每组通孔包括沿支撑圈径向分部的多对等距通孔。本发明通过下铰座的支撑面同时与锥形筒体外圆锥面圆周均布接触,保证水平回转装置同轴装夹锥形筒体,并且通过调整上铰座与支撑圈径向通孔的联接位置,可以改变下铰座到支撑圈轴线的距离,以适应装夹不同直径的锥形筒体。本发明结构新颖、简单,当回转装置装夹锥形筒体在滚轮架上滚动,可以完成长锥形筒体对接的自动焊接以及在锥体上多方位安装和内外焊接零件等各种操作。

一种大型筒体焊接工装及方法.pdf

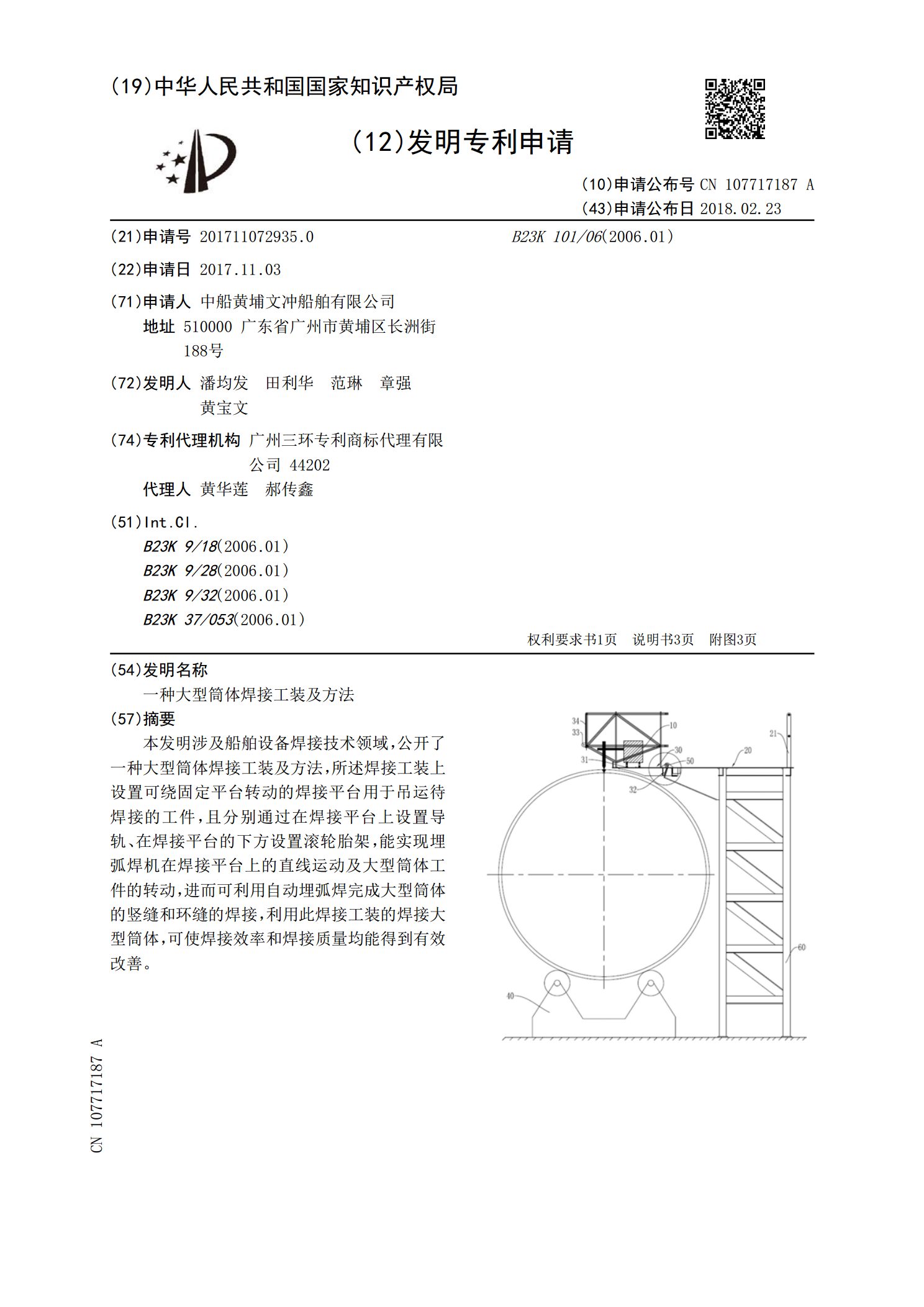

本发明涉及船舶设备焊接技术领域,公开了一种大型筒体焊接工装及方法,所述焊接工装上设置可绕固定平台转动的焊接平台用于吊运待焊接的工件,且分别通过在焊接平台上设置导轨、在焊接平台的下方设置滚轮胎架,能实现埋弧焊机在焊接平台上的直线运动及大型筒体工件的转动,进而可利用自动埋弧焊完成大型筒体的竖缝和环缝的焊接,利用此焊接工装的焊接大型筒体,可使焊接效率和焊接质量均能得到有效改善。