一种复杂内流道型芯成型方法.pdf

是湛****21

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种复杂内流道型芯成型方法.pdf

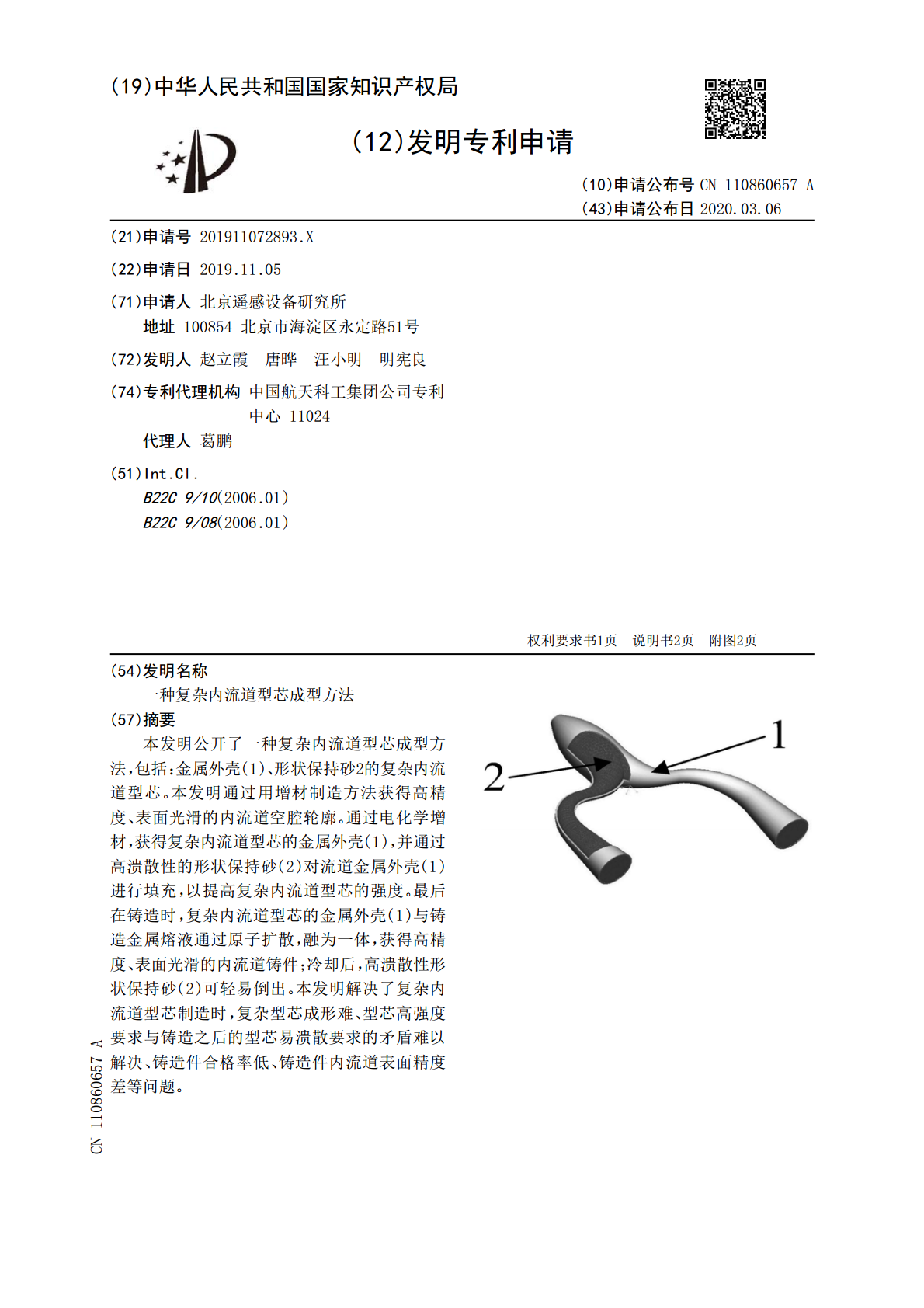

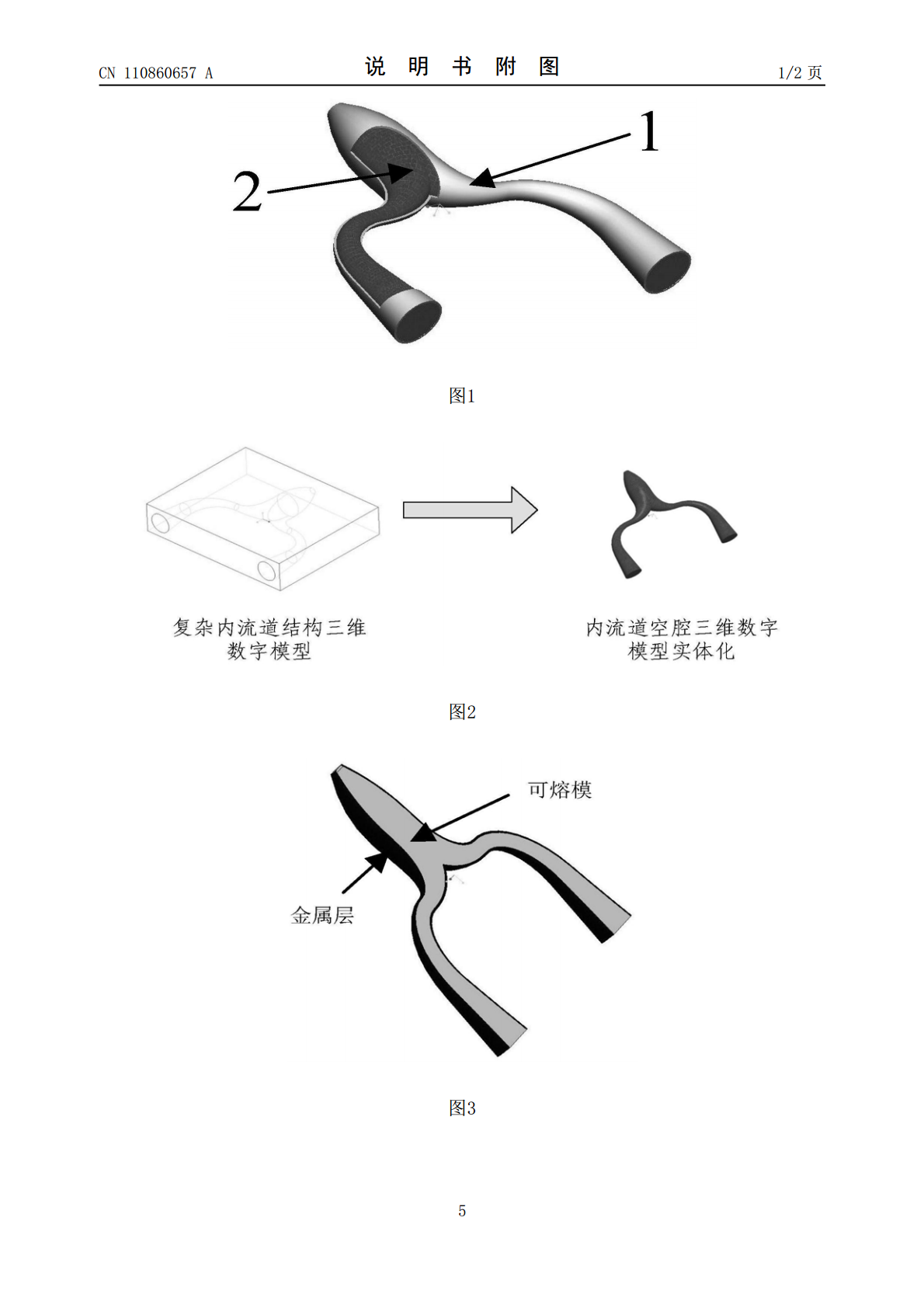

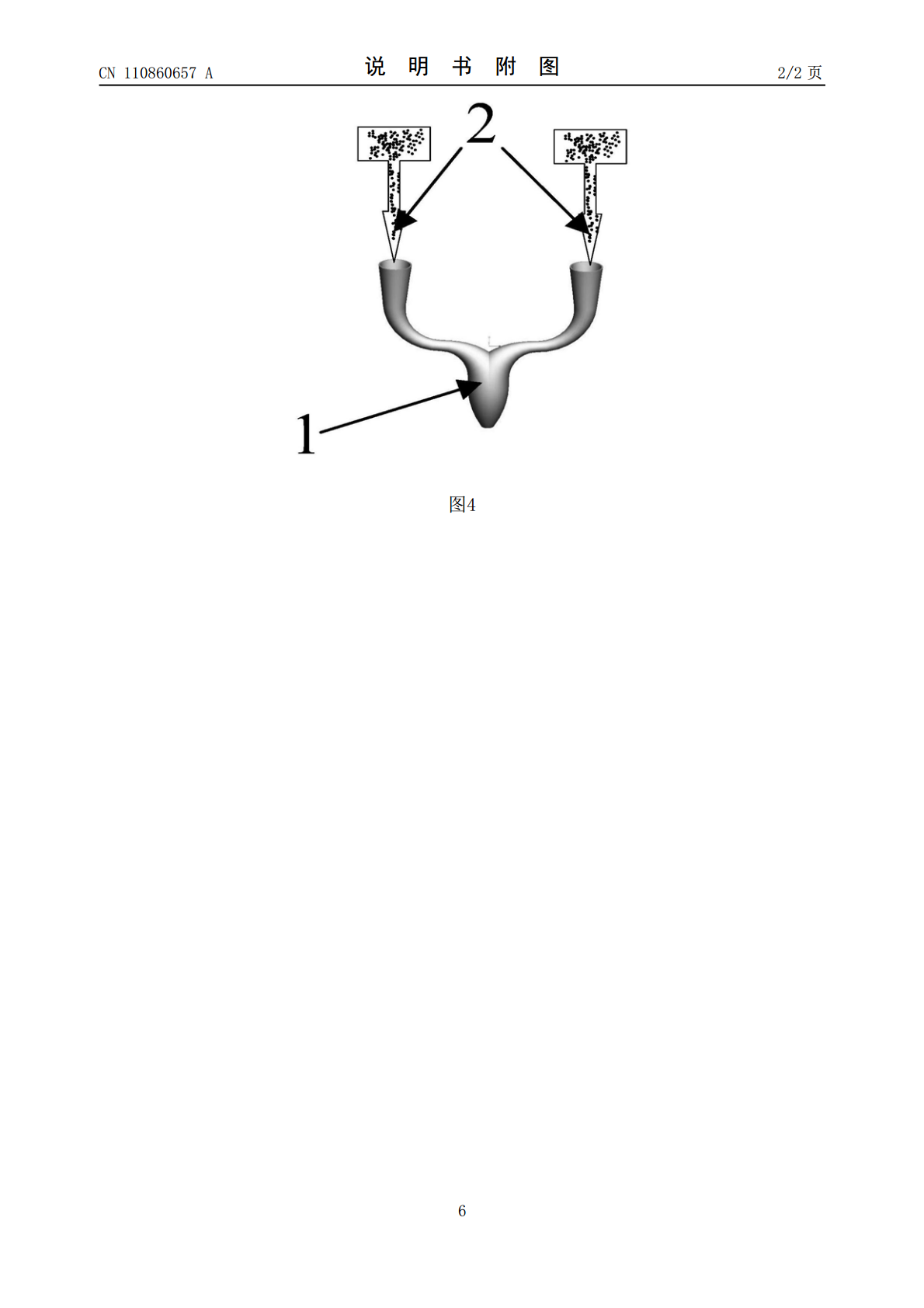

本发明公开了一种复杂内流道型芯成型方法,包括:金属外壳(1)、形状保持砂2的复杂内流道型芯。本发明通过用增材制造方法获得高精度、表面光滑的内流道空腔轮廓。通过电化学增材,获得复杂内流道型芯的金属外壳(1),并通过高溃散性的形状保持砂(2)对流道金属外壳(1)进行填充,以提高复杂内流道型芯的强度。最后在铸造时,复杂内流道型芯的金属外壳(1)与铸造金属熔液通过原子扩散,融为一体,获得高精度、表面光滑的内流道铸件;冷却后,高溃散性形状保持砂(2)可轻易倒出。本发明解决了复杂内流道型芯制造时,复杂型芯成形难、型芯

一种复杂内流道结构精确成型方法.pdf

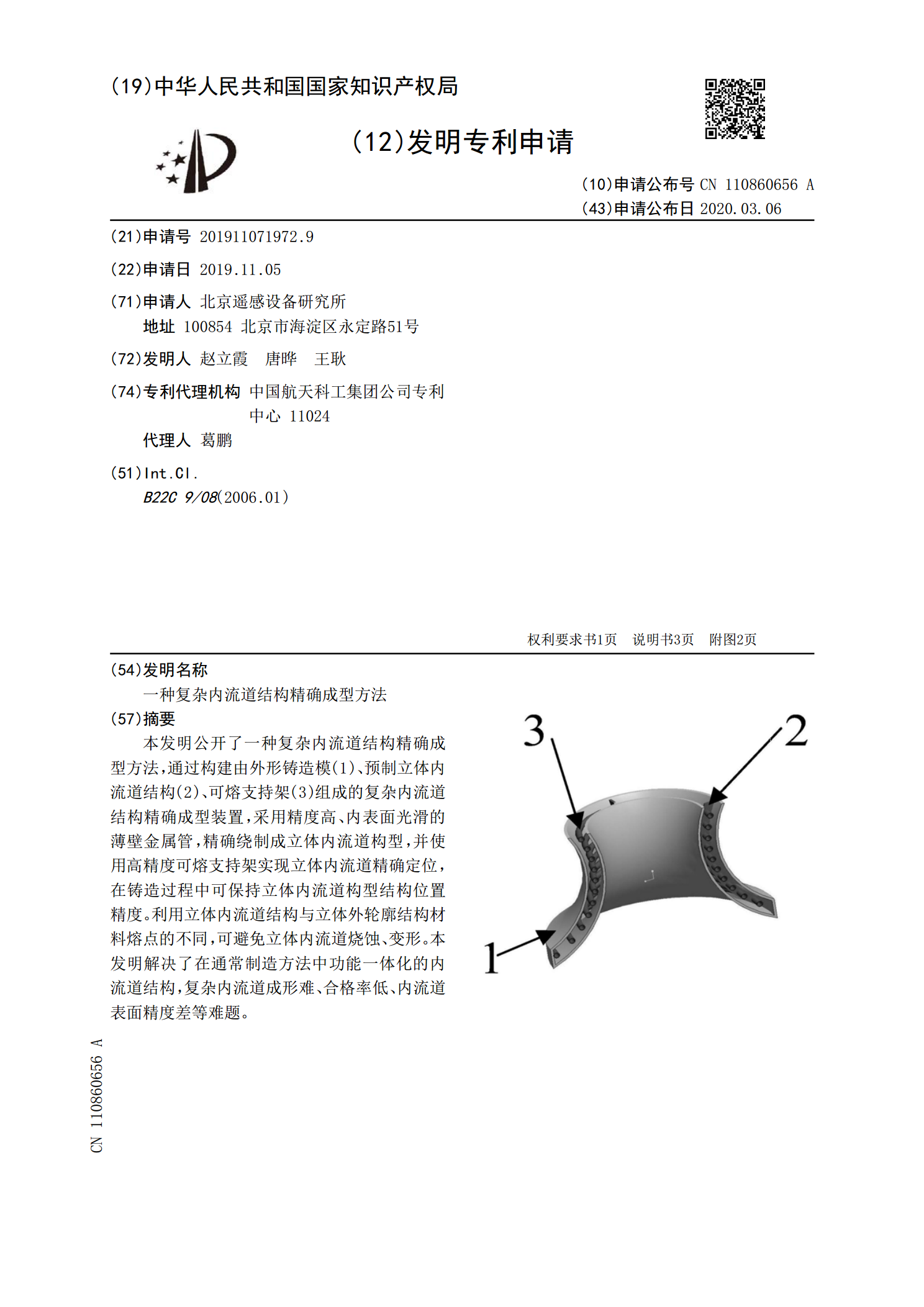

本发明公开了一种复杂内流道结构精确成型方法,通过构建由外形铸造模(1)、预制立体内流道结构(2)、可熔支持架(3)组成的复杂内流道结构精确成型装置,采用精度高、内表面光滑的薄壁金属管,精确绕制成立体内流道构型,并使用高精度可熔支持架实现立体内流道精确定位,在铸造过程中可保持立体内流道构型结构位置精度。利用立体内流道结构与立体外轮廓结构材料熔点的不同,可避免立体内流道烧蚀、变形。本发明解决了在通常制造方法中功能一体化的内流道结构,复杂内流道成形难、合格率低、内流道表面精度差等难题。

一种复杂型面管材的加工成型方法.pdf

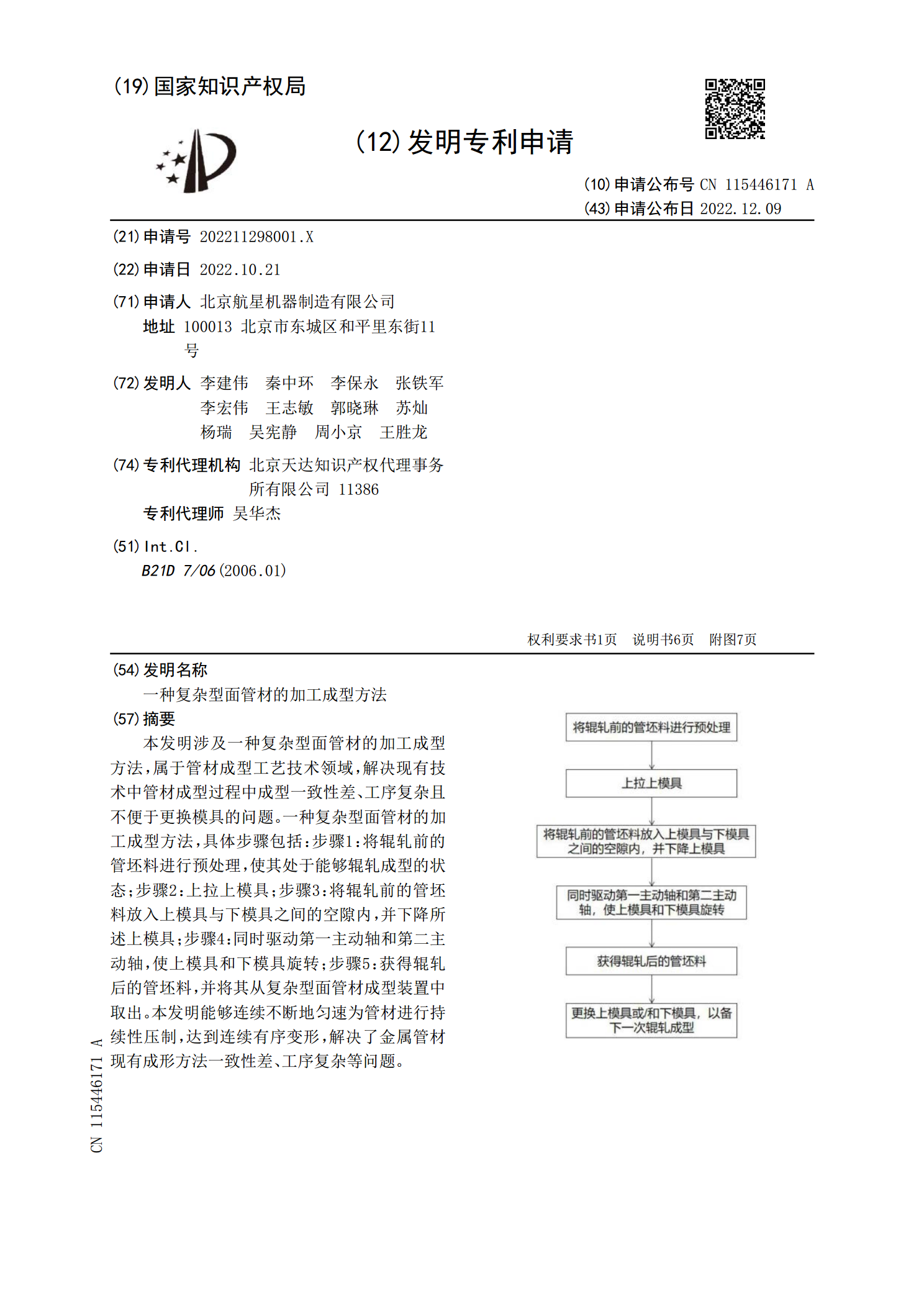

本发明涉及一种复杂型面管材的加工成型方法,属于管材成型工艺技术领域,解决现有技术中管材成型过程中成型一致性差、工序复杂且不便于更换模具的问题。一种复杂型面管材的加工成型方法,具体步骤包括:步骤1:将辊轧前的管坯料进行预处理,使其处于能够辊轧成型的状态;步骤2:上拉上模具;步骤3:将辊轧前的管坯料放入上模具与下模具之间的空隙内,并下降所述上模具;步骤4:同时驱动第一主动轴和第二主动轴,使上模具和下模具旋转;步骤5:获得辊轧后的管坯料,并将其从复杂型面管材成型装置中取出。本发明能够连续不断地匀速为管材进行持续

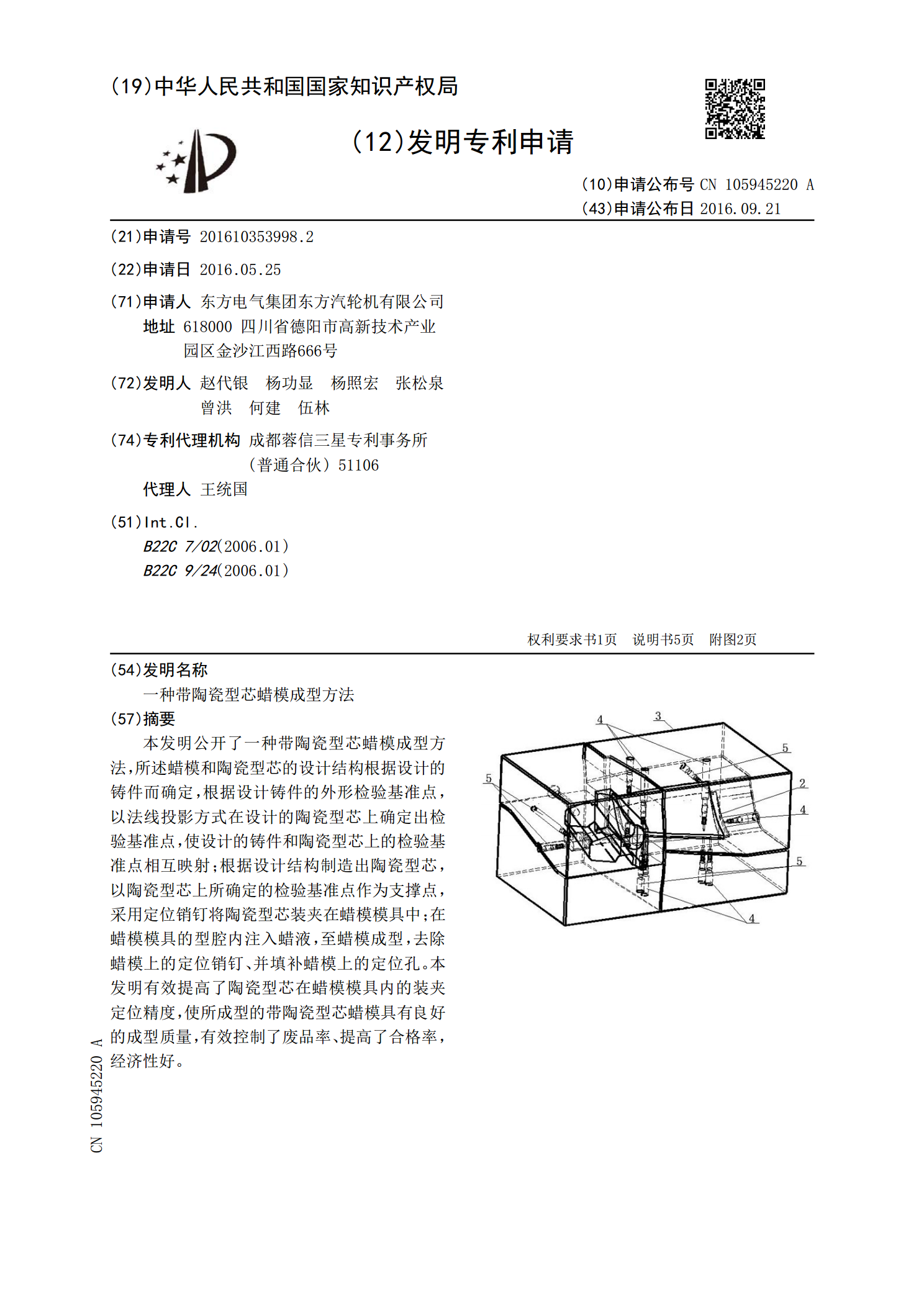

一种带陶瓷型芯蜡模成型方法.pdf

本发明公开了一种带陶瓷型芯蜡模成型方法,所述蜡模和陶瓷型芯的设计结构根据设计的铸件而确定,根据设计铸件的外形检验基准点,以法线投影方式在设计的陶瓷型芯上确定出检验基准点,使设计的铸件和陶瓷型芯上的检验基准点相互映射;根据设计结构制造出陶瓷型芯,以陶瓷型芯上所确定的检验基准点作为支撑点,采用定位销钉将陶瓷型芯装夹在蜡模模具中;在蜡模模具的型腔内注入蜡液,至蜡模成型,去除蜡模上的定位销钉、并填补蜡模上的定位孔。本发明有效提高了陶瓷型芯在蜡模模具内的装夹定位精度,使所成型的带陶瓷型芯蜡模具有良好的成型质量,有效

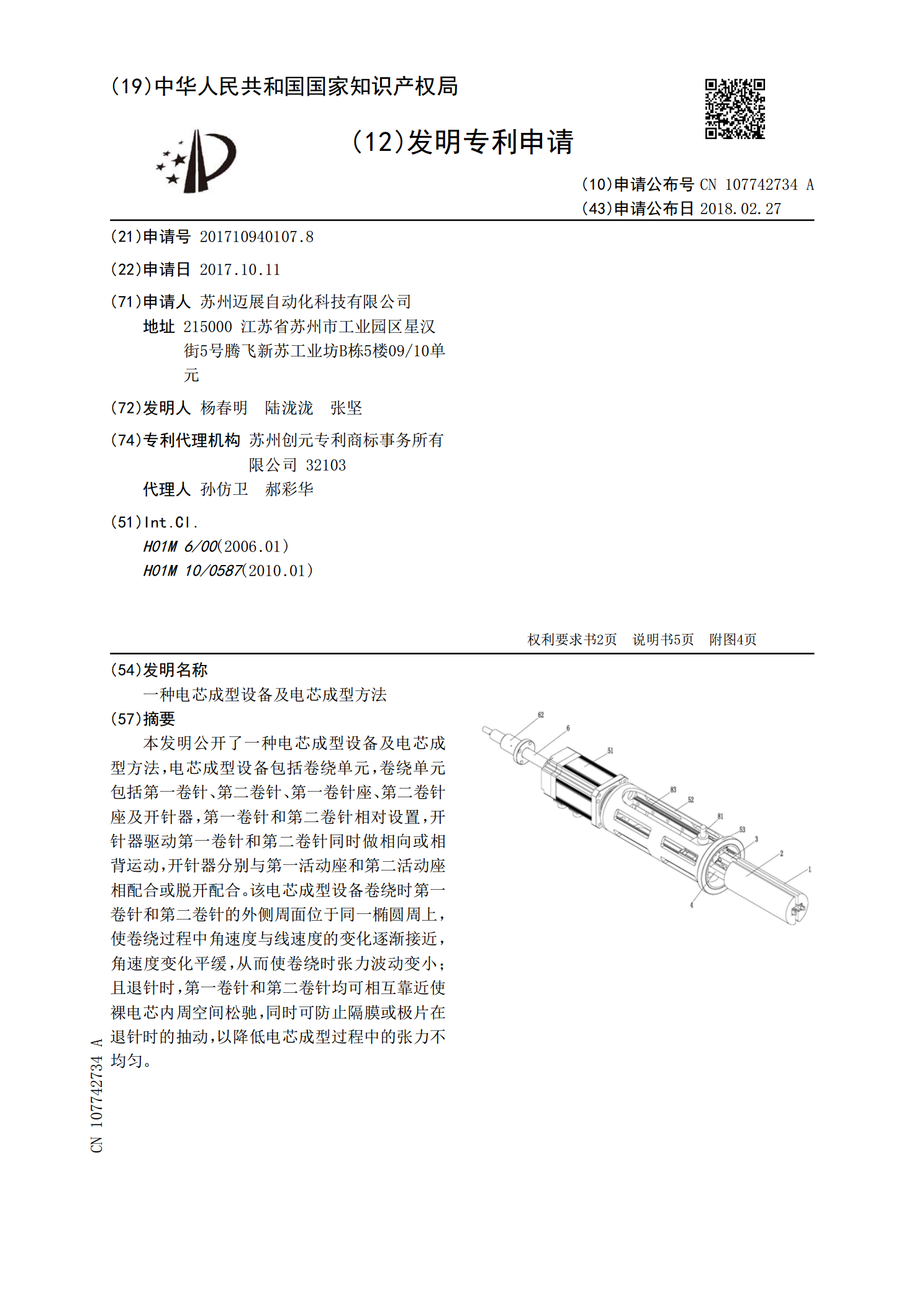

一种电芯成型设备及电芯成型方法.pdf

本发明公开了一种电芯成型设备及电芯成型方法,电芯成型设备包括卷绕单元,卷绕单元包括第一卷针、第二卷针、第一卷针座、第二卷针座及开针器,第一卷针和第二卷针相对设置,开针器驱动第一卷针和第二卷针同时做相向或相背运动,开针器分别与第一活动座和第二活动座相配合或脱开配合。该电芯成型设备卷绕时第一卷针和第二卷针的外侧周面位于同一椭圆周上,使卷绕过程中角速度与线速度的变化逐渐接近,角速度变化平缓,从而使卷绕时张力波动变小;且退针时,第一卷针和第二卷针均可相互靠近使裸电芯内周空间松驰,同时可防止隔膜或极片在退针时的抽动