铝轮毂专用粉末涂料及其制备方法.pdf

St****36

亲,该文档总共16页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

铝轮毂专用粉末涂料及其制备方法.pdf

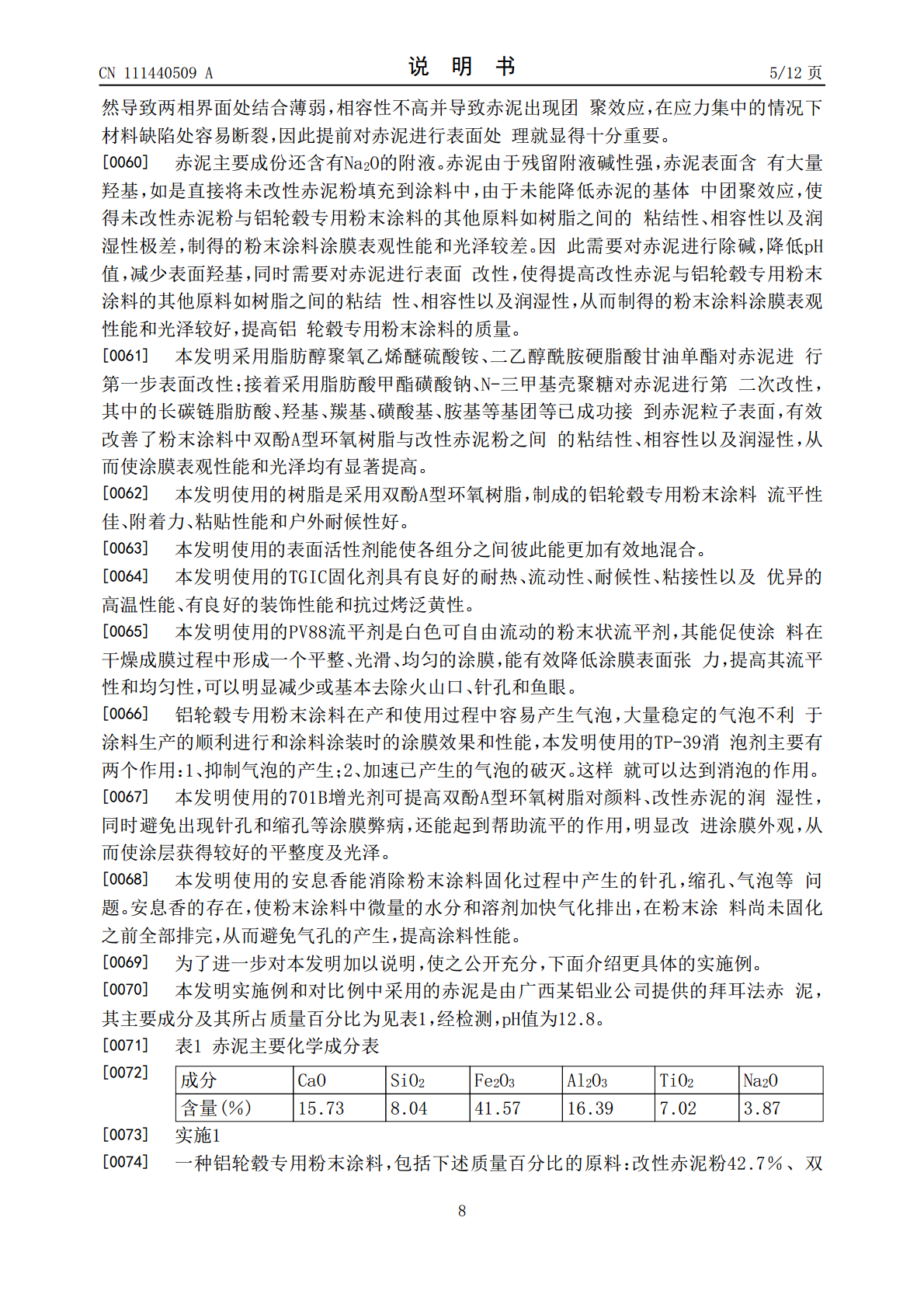

本发明公开了一种铝轮毂专用粉末涂料及其制备方法,所述的铝轮毂专用粉末涂料,包括下述质量百分比的原料:改性赤泥粉40.7‑43.8%、双酚A型环氧树脂45.9‑49.4%、表面活性剂0.4‑0.7%、固化剂3.8‑5%、流平剂0.5‑1.3%、消泡剂0.5‑1%、增光剂0.3‑0.8%、安息香0.4‑0.6%、颜料0.5‑0.9%,所述的铝轮毂专用粉末涂料是经过原材料混合、熔融挤出、研磨粉碎等步骤制成。本发明提高了粉末涂料的流平性能、附着力和粘贴性能,可以在铝轮毂上形成高粘贴性能的粉末涂层,使平衡块牢固地粘

一种轮毂专用底粉粉末涂料及其制备方法.pdf

本发明公开了一种轮毂专用底粉粉末涂料及其制备方法,通过加入磷酸酯类附着力、疏水二氧化硅既能降低环氧树脂内应力,又能改善环氧树脂韧性、耐盐雾等性能,从而使粉末涂料的韧性和盐雾腐蚀性能好;同时,紫外光吸收剂和光稳定剂有很好的协同效果,这样可以在耐候上进一步提高产品户外使用要求。满足摩托车、摩托车、电动车铝轮毂涂装的镜面效果要求,并且具有优异的耐候和耐盐雾腐蚀等性能。

一种适合平衡块黏结的汽车铝轮毂粉末涂料及其制备方法.pdf

本发明公开了一种汽车铝轮毂粉末涂料及其制备方法,包含以下重量份数的成分,羧基饱和聚酯树脂30~45份,双酚A型环氧树脂40~70份,表面活性剂0.5~2份,单盐型消光固化剂0~8份,助剂5~10份,填料15~40份,颜料0~3份。所制备的汽车铝轮毂粉末涂料具有良好透气性,优良的流平性以及优异的平衡块粘贴性能。

一种适合于平衡块黏结的汽车铝轮毂粉末涂料及其制备方法.pdf

本发明公开了一种适合于平衡块黏结的汽车铝轮毂粉末涂料,主要由聚酯树脂、环氧树脂和表面活性剂组成。该涂料在大热容量汽车铝轮毂上形成的涂层具有良好的透气效果,并且具有优异的平衡块粘贴性能,能有效解决平衡块易脱落的问题。本发明还公开了上述粉末涂料的制备方法。

高端轿车轮毂专用铝硅镁合金制备方法.pdf

一种高端轿车轮毂专用铝硅镁合金的制备方法,其组合物及其重量百分比为:Si?6.85%~7.15%,Mg?0.275%~0.295%,Ti?0.105%~0.145%,Sr?0.016%~0.029%,剩余为Al。制备方法:先将称重后的Al、Si、Ti置入熔炼炉内预热、熔炼,熔炼时,采用两个熔炼炉,一个保温炉,熔炼炉内的Al、Si、Ti的温度上升至500℃左右,保温炉温度在750~850℃之间;熔炼过程中,进行除渣处理;再将保温炉内的铝合金熔液转入合金炉内,调整铝合金熔液温度至700~730℃之间,然后加入