一种检测螺旋锥齿轮尖齿刀条的方法.pdf

雨巷****凝海

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种检测螺旋锥齿轮尖齿刀条的方法.pdf

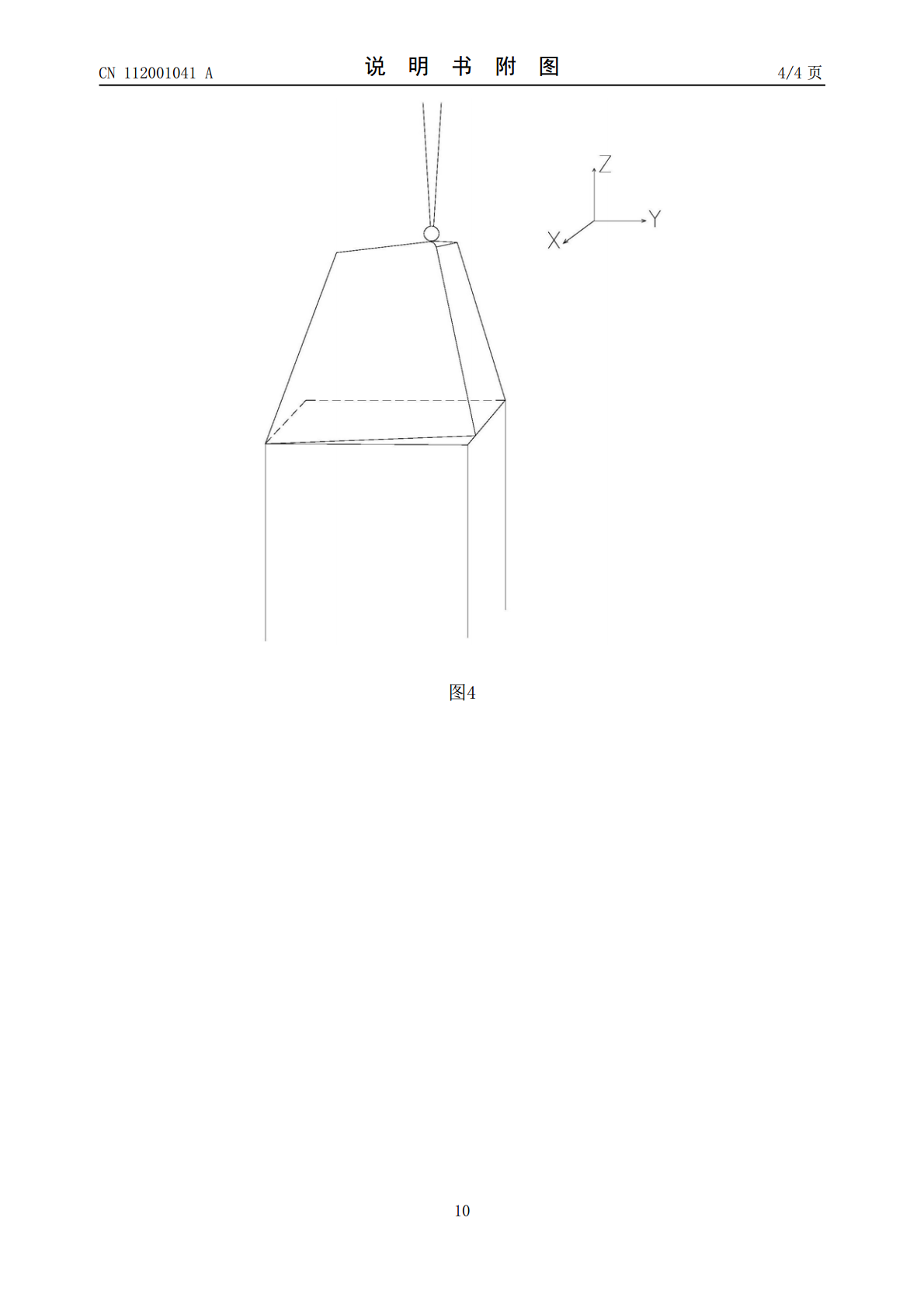

本发明公开了一种检测螺旋锥齿轮尖齿刀条的方法,先通过测量中心的软件基于刀条的设计参数构建刀条的三维测量模型,再通过所述测量中心测量实际加工的刀条的基本参数并与三维测量模型进行比对,判断是否在误差范围内。本发明中通过刀条设计参数在测量中心构建三维测量模型,再进行测量比对,能够有效判断实际加工的刀条的尺寸误差,进而评判刀条是否符合生产及加工要求,达到及时止错纠错、提高生产效率的效果。

螺旋锥齿轮凹模齿面设计方法及螺旋锥齿轮加工方法.pdf

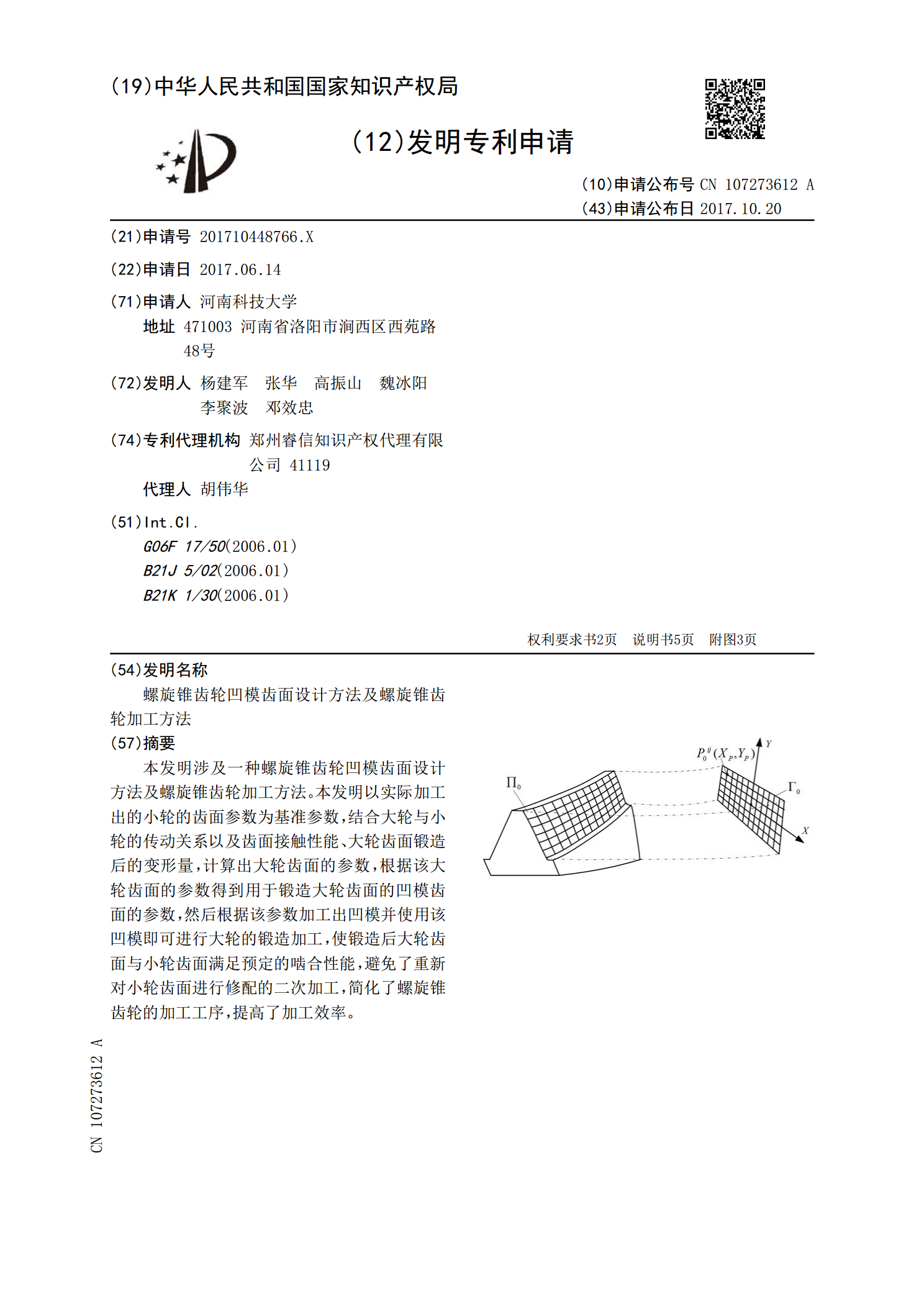

本发明涉及一种螺旋锥齿轮凹模齿面设计方法及螺旋锥齿轮加工方法。本发明以实际加工出的小轮的齿面参数为基准参数,结合大轮与小轮的传动关系以及齿面接触性能、大轮齿面锻造后的变形量,计算出大轮齿面的参数,根据该大轮齿面的参数得到用于锻造大轮齿面的凹模齿面的参数,然后根据该参数加工出凹模并使用该凹模即可进行大轮的锻造加工,使锻造后大轮齿面与小轮齿面满足预定的啮合性能,避免了重新对小轮齿面进行修配的二次加工,简化了螺旋锥齿轮的加工工序,提高了加工效率。

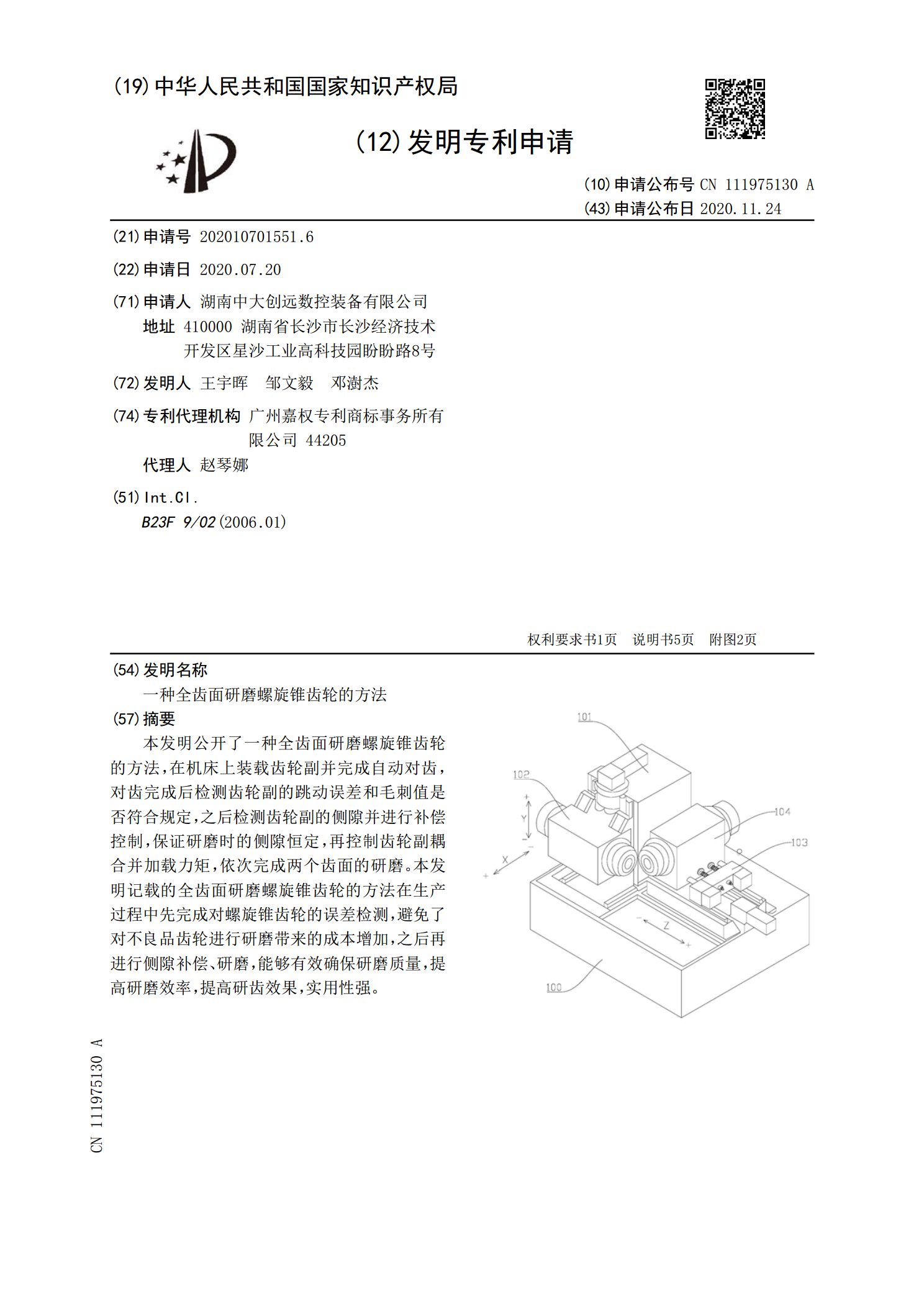

一种全齿面研磨螺旋锥齿轮的方法.pdf

本发明公开了一种全齿面研磨螺旋锥齿轮的方法,在机床上装载齿轮副并完成自动对齿,对齿完成后检测齿轮副的跳动误差和毛刺值是否符合规定,之后检测齿轮副的侧隙并进行补偿控制,保证研磨时的侧隙恒定,再控制齿轮副耦合并加载力矩,依次完成两个齿面的研磨。本发明记载的全齿面研磨螺旋锥齿轮的方法在生产过程中先完成对螺旋锥齿轮的误差检测,避免了对不良品齿轮进行研磨带来的成本增加,之后再进行侧隙补偿、研磨,能够有效确保研磨质量,提高研磨效率,提高研齿效果,实用性强。

一种用于螺旋锥齿轮研齿的研磨方法.pdf

本发明公开了一种用于螺旋锥齿轮研齿的研磨方法,齿轮耦合后给主动轴一个设定的正转或反转速度,从动轴跟随主动轴以相同的速度运行;设定一个张力力矩值,在力矩补偿控制器的作用下,调节主、从动轴输出力矩大小相等、方向相反,进行一个面的研齿加工;在完成一个面的研齿加工之后,换面研磨。本发明中记载的用于螺旋锥齿轮研齿的研磨方法通过给定转速,在此基础上输出力矩改变主、从动轴齿轮相互之间的作用力,能够有效实现齿面研磨,可以进行正转研磨驱动面、正转研磨非驱动面、反转研磨驱动面、反转研磨非驱动面,在研齿加工时,可根据需求选择组

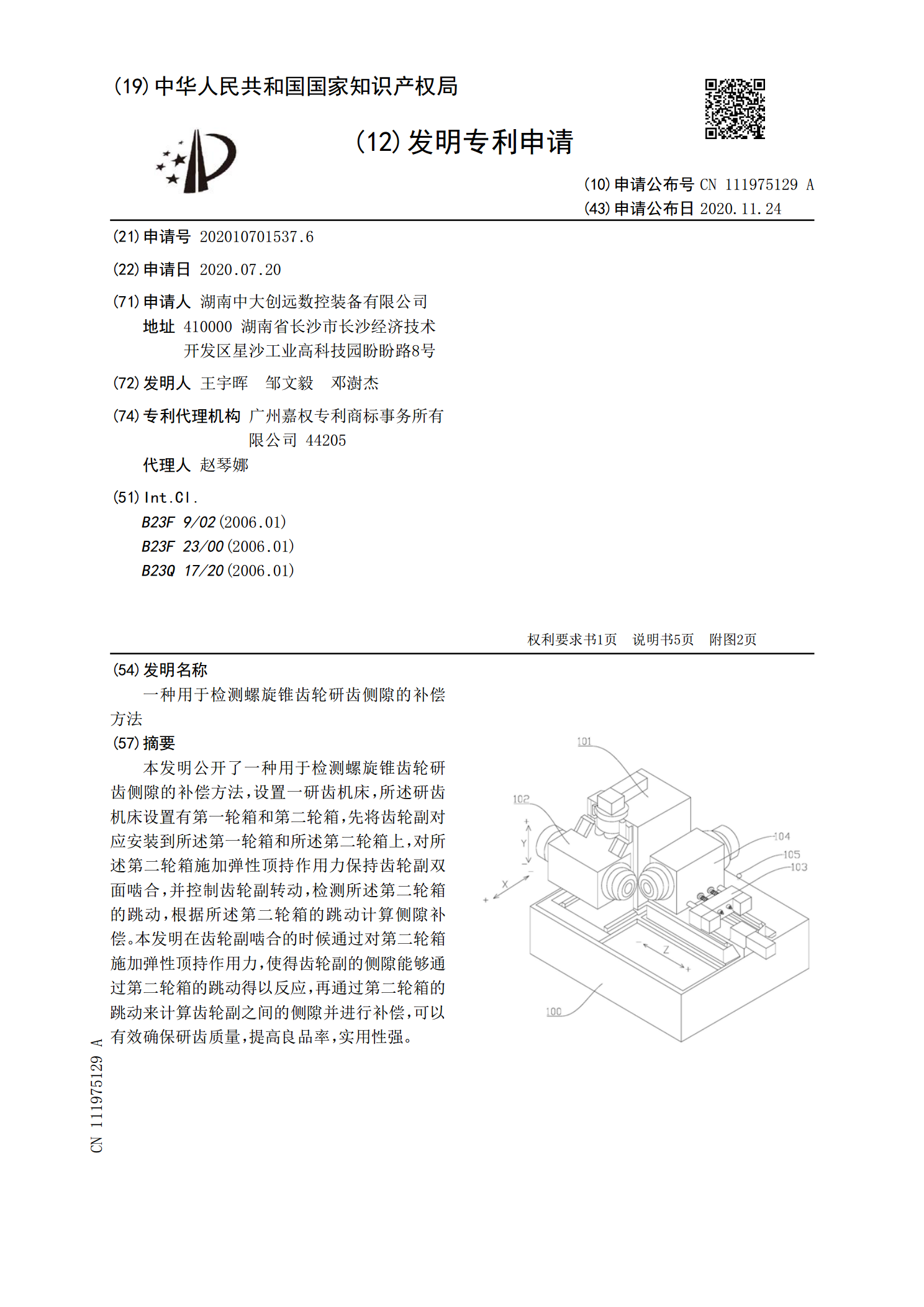

一种用于检测螺旋锥齿轮研齿侧隙的补偿方法.pdf

本发明公开了一种用于检测螺旋锥齿轮研齿侧隙的补偿方法,设置一研齿机床,所述研齿机床设置有第一轮箱和第二轮箱,先将齿轮副对应安装到所述第一轮箱和所述第二轮箱上,对所述第二轮箱施加弹性顶持作用力保持齿轮副双面啮合,并控制齿轮副转动,检测所述第二轮箱的跳动,根据所述第二轮箱的跳动计算侧隙补偿。本发明在齿轮副啮合的时候通过对第二轮箱施加弹性顶持作用力,使得齿轮副的侧隙能够通过第二轮箱的跳动得以反应,再通过第二轮箱的跳动来计算齿轮副之间的侧隙并进行补偿,可以有效确保研齿质量,提高良品率,实用性强。