煤粉煅烧石灰.doc

ys****39

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

煤粉煅烧石灰.doc

燃烧石灰时燃料的要求:主要成分:固定碳、灰分、挥发份和水分①灰分主要由SiO2、Al2O3、CaO、MgO、Fe2O3等组成。燃粉灰分在高温形式下形成的低熔点化合物是导致粘窑和结圈的重要原因,低熔点化合物对窑衬有腐蚀作用,能造成窑衬损坏,煤粉附着在产品上,使产品质量降低,因此采用低灰分燃料十分重要,灰分的熔点大于1250°②挥发份:挥发份高有利于煤粉点火和稳定燃烧,但挥发份高不利于煤粉系统安全生产,因此,回转窑所用燃料的挥发份含量宜适中,挥发份和固定碳的含量与碳化有关,碳化程度越高,挥发份越少。③水分:结

粉石灰煅烧工艺及系统.pdf

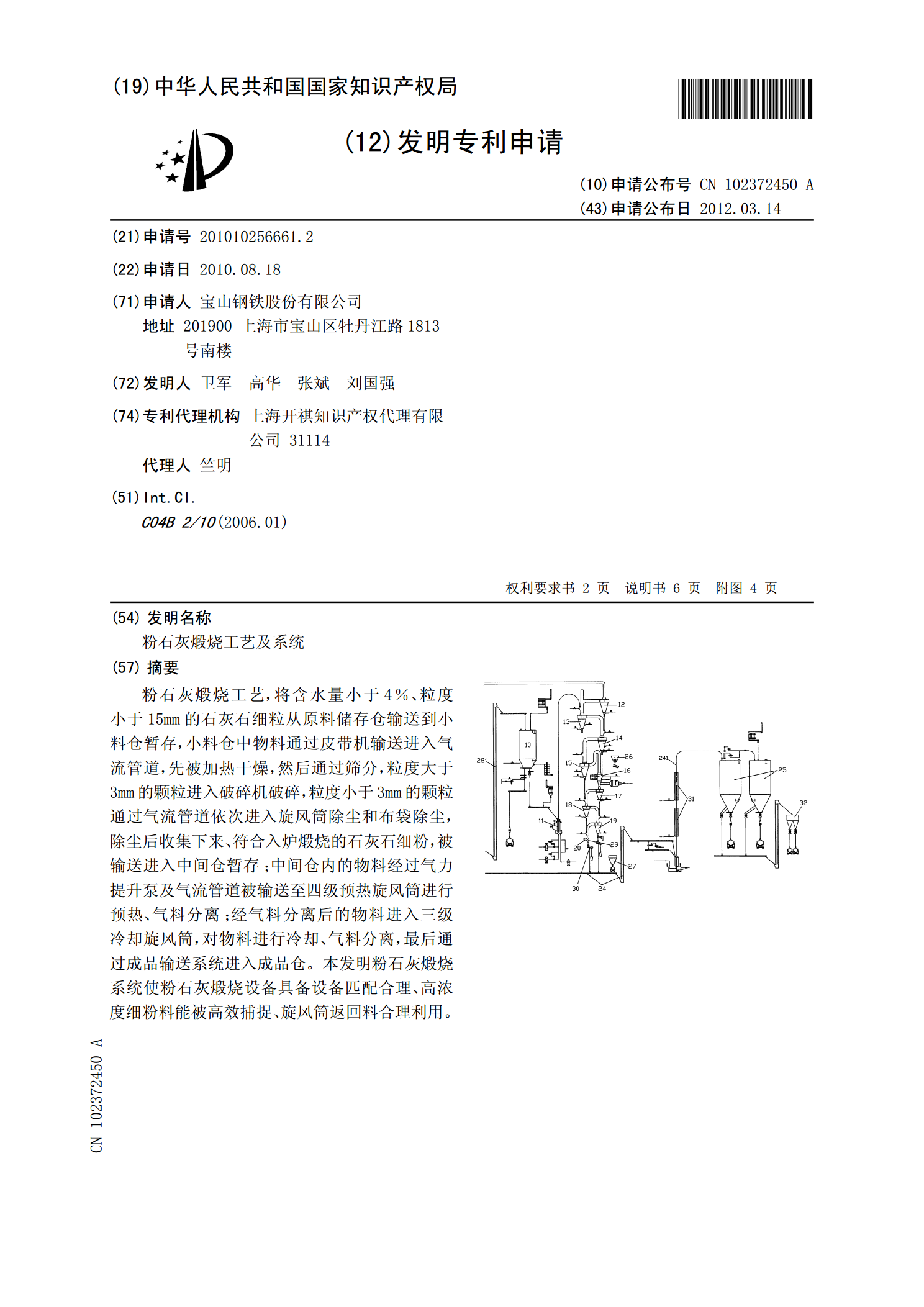

粉石灰煅烧工艺,将含水量小于4%、粒度小于15mm的石灰石细粒从原料储存仓输送到小料仓暂存,小料仓中物料通过皮带机输送进入气流管道,先被加热干燥,然后通过筛分,粒度大于3mm的颗粒进入破碎机破碎,粒度小于3mm的颗粒通过气流管道依次进入旋风筒除尘和布袋除尘,除尘后收集下来、符合入炉煅烧的石灰石细粉,被输送进入中间仓暂存;中间仓内的物料经过气力提升泵及气流管道被输送至四级预热旋风筒进行预热、气料分离;经气料分离后的物料进入三级冷却旋风筒,对物料进行冷却、气料分离,最后通过成品输送系统进入成品仓。本发明粉石灰

煤粉质量对煅烧的影响.doc

煤粉质量对煅烧的影响一、生产中经常遇到的问题1.出磨煤粉水分难以控制,合格率90%,虽然提高出磨温度至65~75℃(原来55~65℃,出磨水分就很容易控制在1.0%以下),水分有时仍高达5.0%,烧成带温度低且难以控制,窑况不易稳定,副窑皮忽长忽消,造成熟料中黄块较多。2.黑火头长,窑内发浑,二次风温比原来(1100±50)℃低50℃左右,造成煤粉燃烧不好,CO浓度高。3.结后圈、结球,黄心料增多。4.窑台时产量降低,标准煤耗大幅上升。二、原因分析在煤品种的改变时,虽然煤粉的灰分、挥发分和发热量变化不大,

粉石灰悬浮煅烧生产线及其悬浮煅烧工艺.pdf

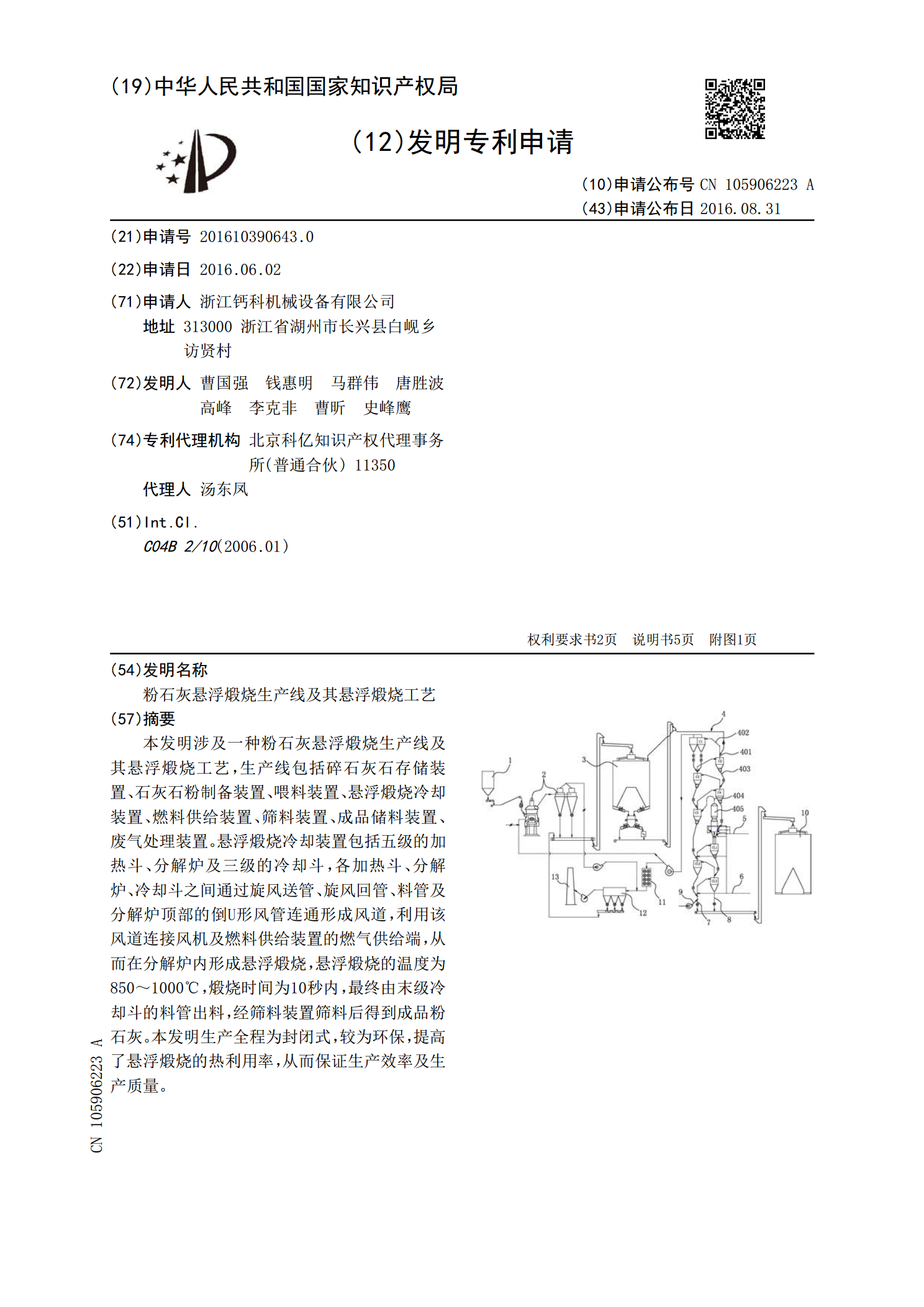

本发明涉及一种粉石灰悬浮煅烧生产线及其悬浮煅烧工艺,生产线包括碎石灰石存储装置、石灰石粉制备装置、喂料装置、悬浮煅烧冷却装置、燃料供给装置、筛料装置、成品储料装置、废气处理装置。悬浮煅烧冷却装置包括五级的加热斗、分解炉及三级的冷却斗,各加热斗、分解炉、冷却斗之间通过旋风送管、旋风回管、料管及分解炉顶部的倒U形风管连通形成风道,利用该风道连接风机及燃料供给装置的燃气供给端,从而在分解炉内形成悬浮煅烧,悬浮煅烧的温度为850~1000℃,煅烧时间为10秒内,最终由末级冷却斗的料管出料,经筛料装置筛料后得到成品

煅烧石灰石生产活性石灰粉的方法和装置.pdf

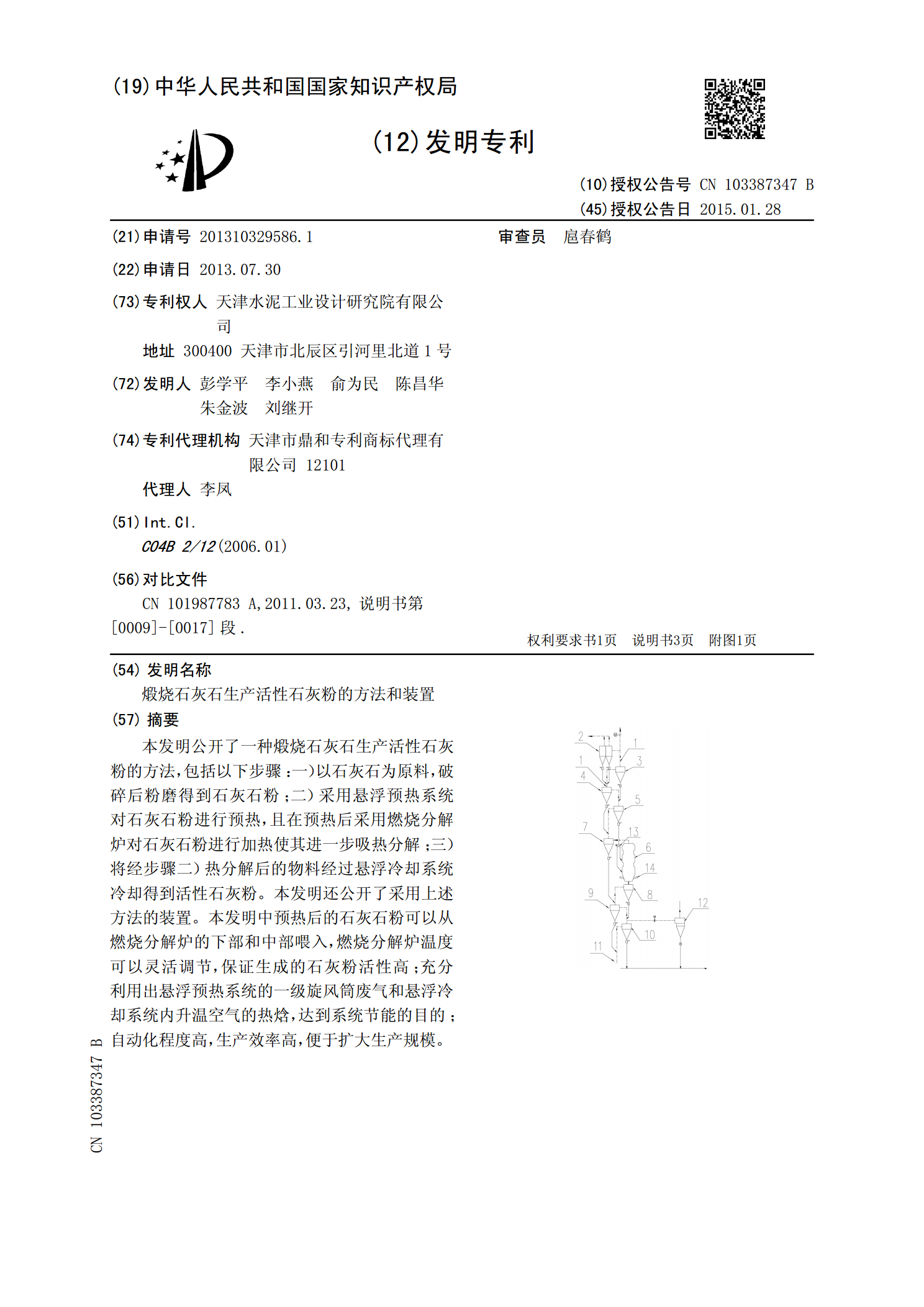

本发明公开了一种煅烧石灰石生产活性石灰粉的方法,包括以下步骤:一)以石灰石为原料,破碎后粉磨得到石灰石粉;二)采用悬浮预热系统对石灰石粉进行预热,且在预热后采用燃烧分解炉对石灰石粉进行加热使其进一步吸热分解;三)将经步骤二)热分解后的物料经过悬浮冷却系统冷却得到活性石灰粉。本发明还公开了采用上述方法的装置。本发明中预热后的石灰石粉可以从燃烧分解炉的下部和中部喂入,燃烧分解炉温度可以灵活调节,保证生成的石灰粉活性高;充分利用出悬浮预热系统的一级旋风筒废气和悬浮冷却系统内升温空气的热焓,达到系统节能的目的;自