一种垂尾整体梁铺贴方法.pdf

一吃****春艳

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种垂尾整体梁铺贴方法.pdf

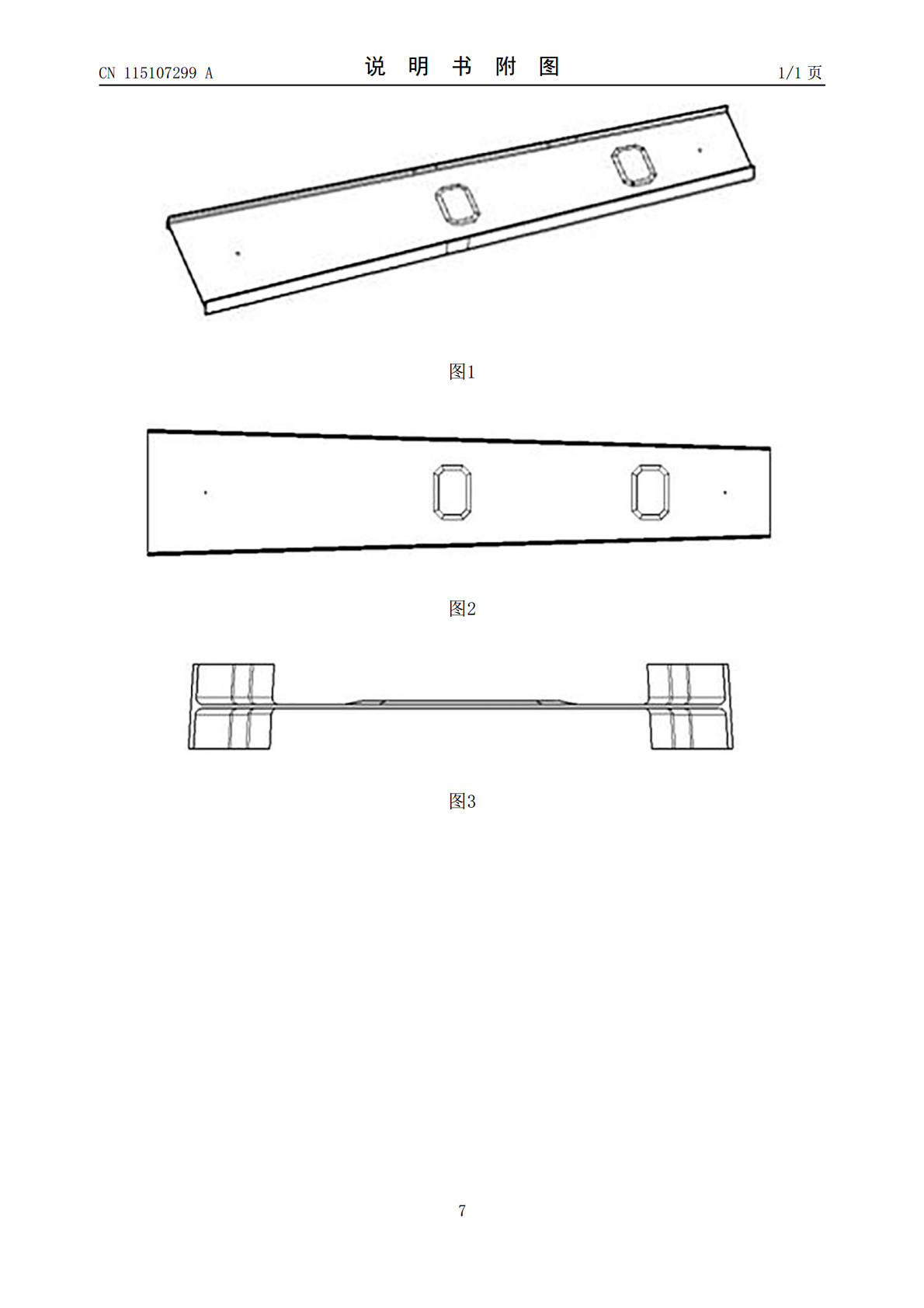

本发明公开了一种垂尾整体梁铺贴方法,其采用了上腹板、下腹板、缘条单独铺贴,三个组件共同固化的方式成型,其包括以下步骤:(a)在上、下模铺贴平板,保证零件外形;(b)上模使用热隔膜成型模预成型,下模通过下模成型工装热隔膜成型模预成型;(c)上下模通过定位销进行组合;(d)拆除上模热隔膜成型模;(e)在上模内表面安装复材挡块;(f)在上下模对合的R角区填充0°纤维以及铺贴两侧缘条,并采用自动铺带机成型;(g)在上下模两侧安装复材硅胶软盖板组装固化。本发明的垂尾整体梁上腹板、上腹板、缘条分别使用成型模、复材盖板

一种瓷砖铺贴机及铺贴瓷砖的方法.pdf

本发明公开一种瓷砖铺贴机及铺贴瓷砖的方法,底盘下侧安装有四个转向驱动轮,其上侧设有定位角和粘合剂槽,转台安装于底盘上并可自由转动,摆动臂安装于转台上侧并可前后摆动,内滑臂安装于摆动臂内部上端并可上下移动,摆转台安装于内滑臂上端并构成转动副,旋转架安装于摆转台上端并可自由转动,横移臂安装于旋转架内部并可前后移动,活塞安装于横移臂内部的圆柱空腔中,转换角转动安装于横移臂前端,第一摆角头和第二摆角头均具有三个转动自由度,第一摆角头上设有四个吸盘并安装于转换角上端,第二摆角头安装于转换角前端,粘合剂刮板安装于第二

一种墙纸铺贴机器人及墙纸铺贴方法.pdf

本发明提供一种墙纸铺贴机器人及墙纸铺贴方法,墙纸铺贴机器人包括第一导引机构,所述第一导引机构上设有物料箱、涂胶机构、晾干机构和贴纸机构,贴墙纸辊子和压边裁剪机构被可移动地设置在第二导引机构上。方法包括以下步骤,涂胶于墙纸上;涂胶后的墙纸输送到贴纸辊,其中,一个或多个晾干辊转动使得在相邻的晾干辊之间墙纸保持预定墙纸长度和/或停留预定时间;粘贴墙纸到墙壁的预定位置;采集粘贴有墙纸的墙壁的图像数据,基于所述图像数据生成待粘贴墙纸的拼接位置数据;响应于所述拼接位置数据,贴纸辊对应拼接位置粘贴所述墙纸到墙壁,循环执

地砖铺贴器及地砖铺贴方法.pdf

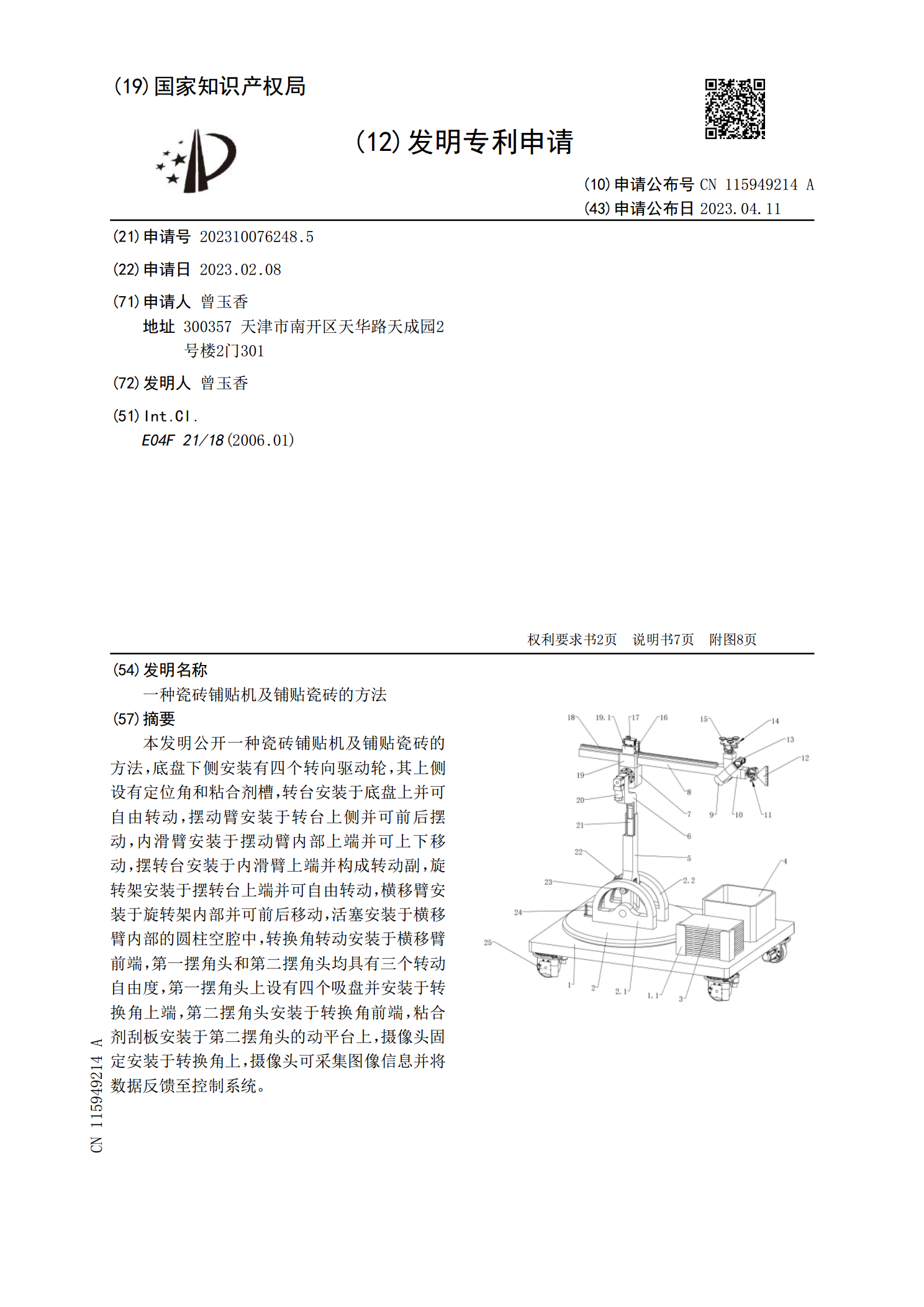

本发明公开了地砖铺贴器,解决了现有技术中铺贴不平整、易产生空鼓和铺贴效率不够高的问题。地砖铺贴器,包括机架,机架两端分别设有用于在瓷砖滑动的主滑轮和用于在基层上滑动的副滑轮;在主滑轮和副滑轮之间的机架上还设有齿状刮板,机架顶部两端设有水平仪,机架可以通过主滑轮和副滑轮来调整高度。通过上述技术方案,便可很好地解决现有技术中的问题。

一种瓷砖快速铺贴装置及方法.pdf

本发明公开了一种瓷砖快速铺贴装置及方法,该装置包括可调节支撑组件(5)、平衡组件和铺设基层,所述可调节支撑组件(5)一端设置于地面(6)上,另一端与平衡组件相连接,所述平衡组件与铺设基层相连接,瓷砖(1)通过浆料设置于铺设基层上,通过可调节支撑组件(5)和平衡组件将地面(6)高低不同位置调平至同一标高。本发明相较于传统瓷砖粘接方法,取消了湿作业步骤,改善了施工作业环境,通过可调节支撑组件(5)和平衡组件架空地面(6),大大缩短了施工时间,而且有效的保证了地面(6)的平整度。