一种镍阳极电解液中杂质金属离子的逐步深度去除方法.pdf

霞英****娘子

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种镍阳极电解液中杂质金属离子的逐步深度去除方法.pdf

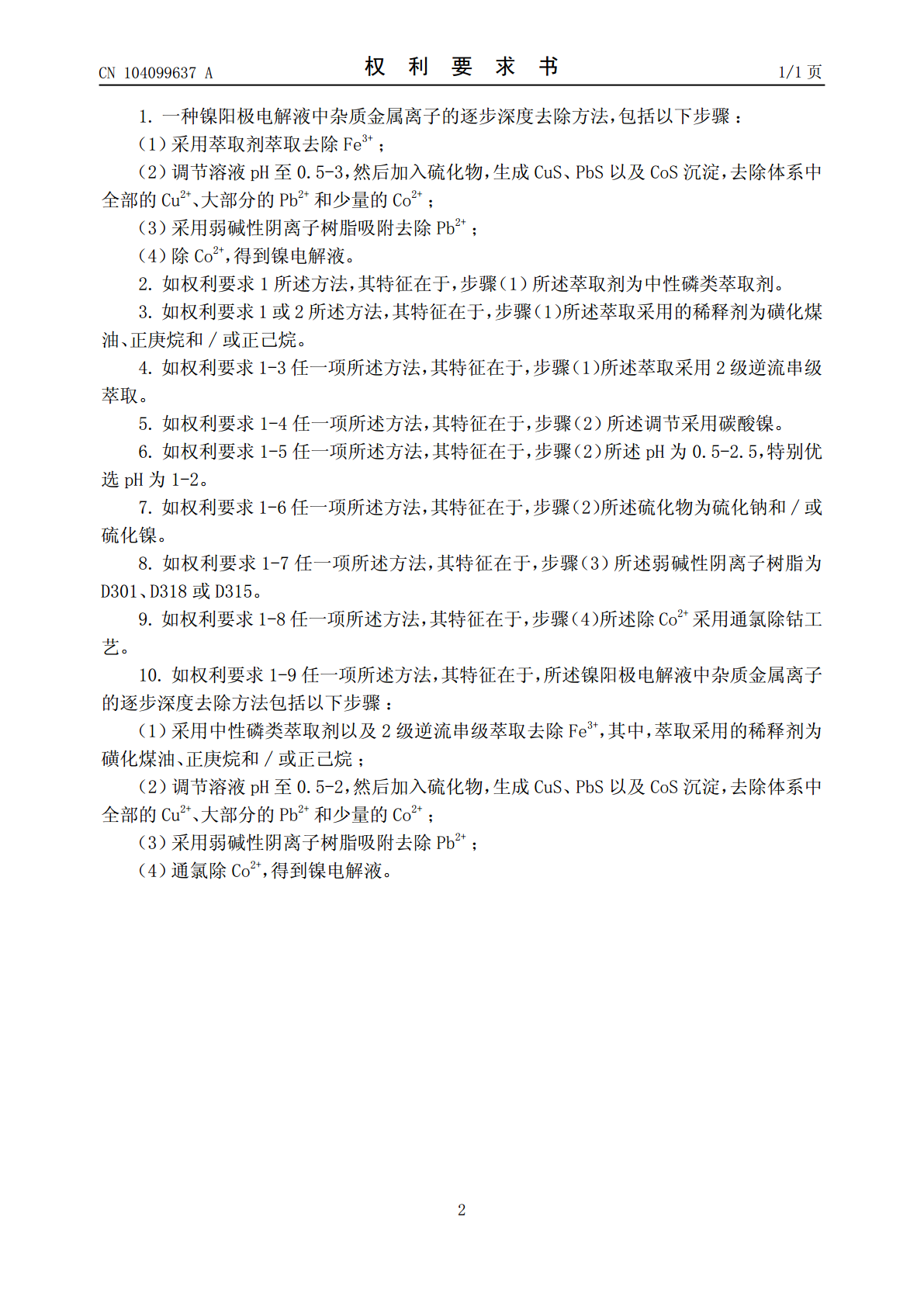

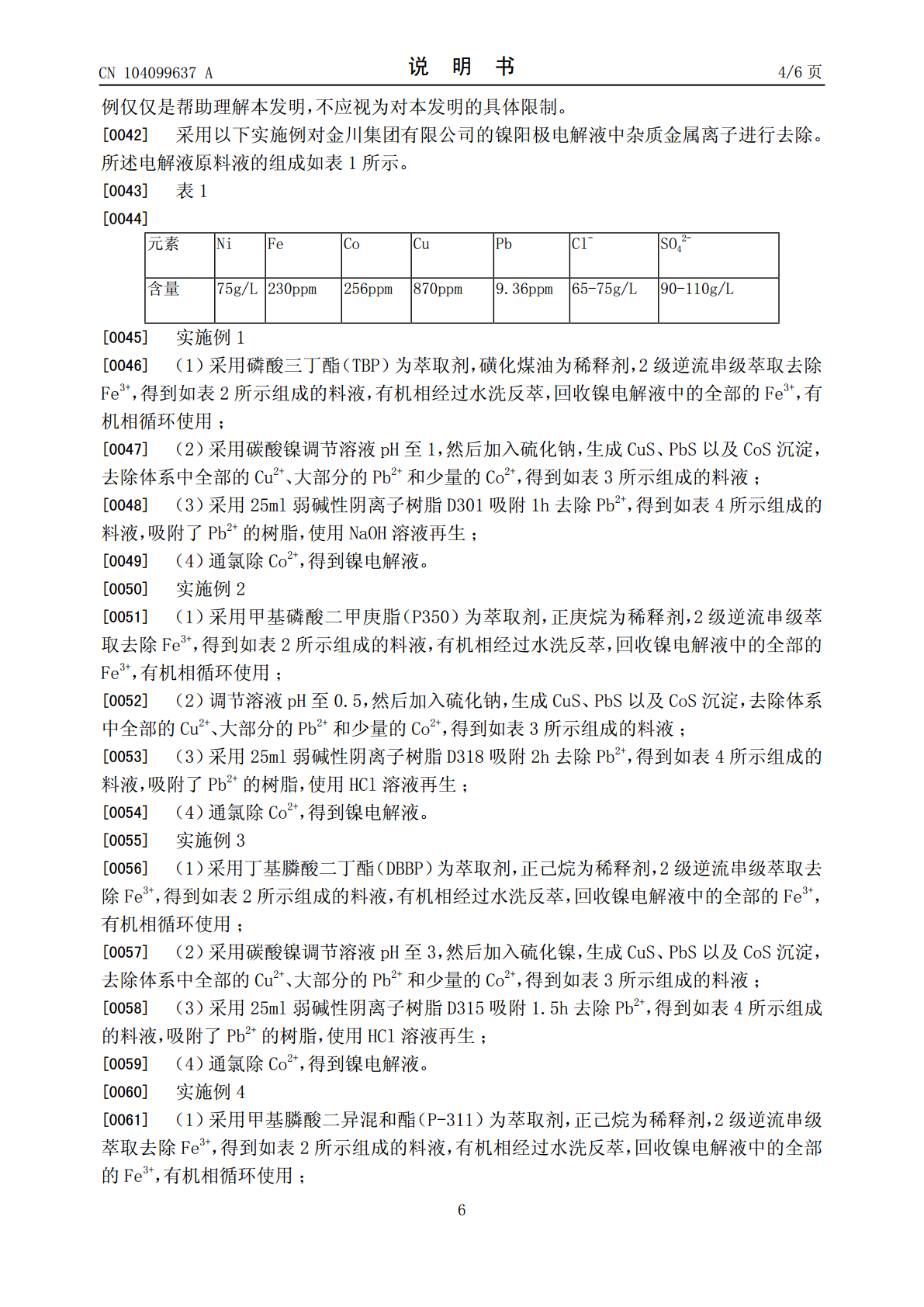

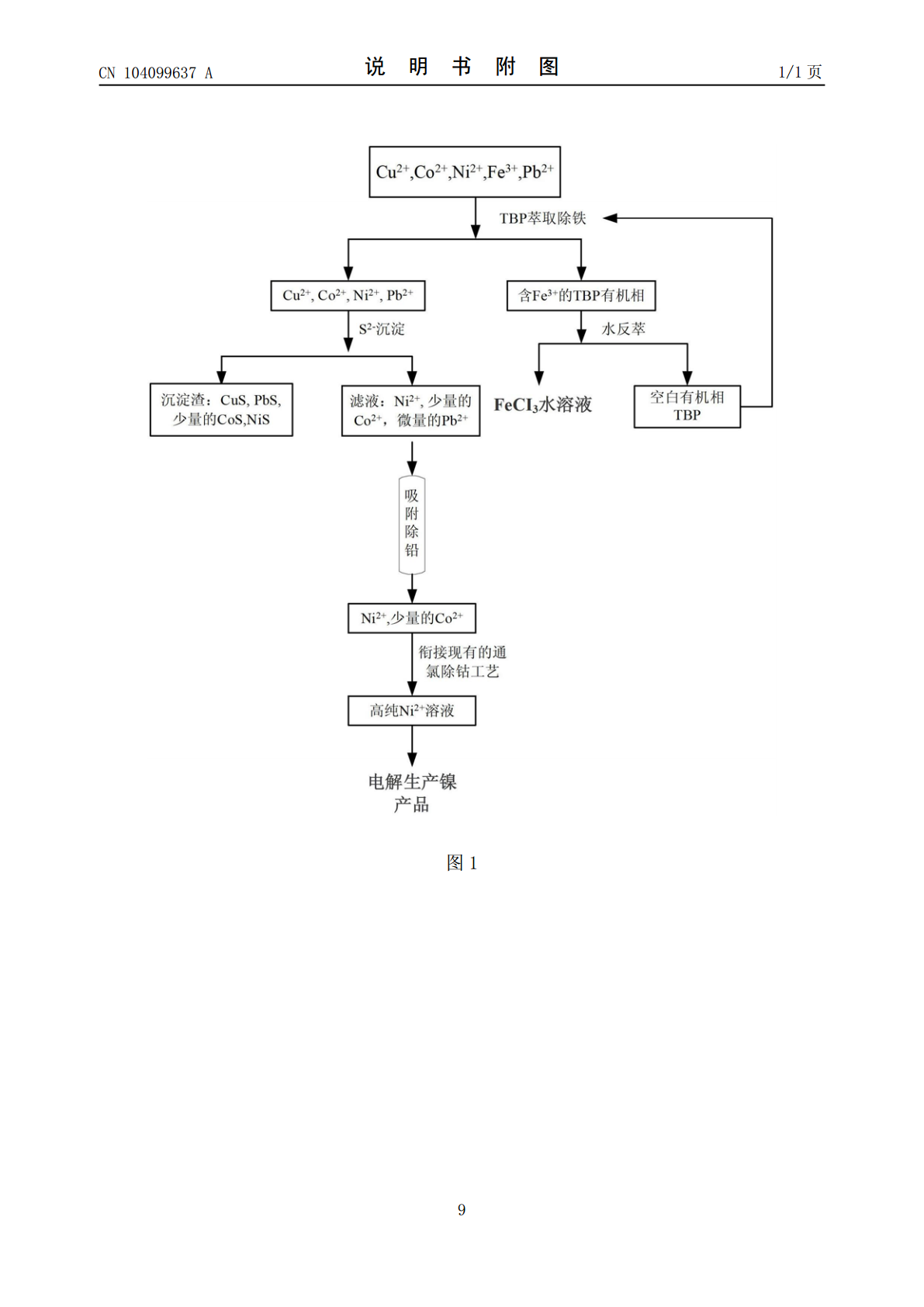

本发明涉及一种镍阳极电解液中杂质金属离子的逐步深度去除方法,包括:采用萃取剂萃取去除Fe3+;调节溶液pH至0.5-3,然后加入硫化物,生成CuS、PbS以及CoS沉淀,去除体系中全部的Cu2+、大部分的Pb2+和少量的Co2+;采用弱碱性阴离子树脂吸附去除Pb2+;除Co2+,得到镍电解液。该方法可逐步深度去除杂质金属离子,最终满足各种杂质金属离子的含量在电解镍液中的工业生产指标要求。

一种从镍阳极电解液中去除杂质金属离子的方法.pdf

本发明涉及一种从镍阳极电解液中去除杂质金属离子的方法,包括以下步骤:采用酸性有机磷类萃取剂进行萃取,去除Fe3+、Cu2+、几乎全部的Co2+和一部分的Pb2+;采用弱碱性阴离子树脂吸附去除Pb2+;除Co2+,得到镍电解液。该方法采用萃取和吸附联用的方法,去除镍阳极电解液中的杂质金属离子,特别是可以将镍阳极电解液中Pb2+的浓度降到工业生产需求的水平。

镍阳极液中铜等杂质的深度去除研究.docx

镍阳极液中铜等杂质的深度去除研究深度去除镍阳极液中的铜等杂质摘要:镍阳极液中的杂质铜会降低镍的纯度和品质,因此研究如何深度去除镍阳极液中的铜等杂质具有重要意义。本文综述了目前常用的镍阳极液中铜等杂质深度去除方法,包括电解沉积、溶剂萃取、离子交换和浮选等技术,并分析了各种方法的优缺点。最后,展望了镍阳极液中铜等杂质深度去除研究的未来发展方向。关键词:镍阳极液;铜;杂质;深度去除;电解沉积;溶剂萃取;离子交换;浮选1.引言镍是一种重要的金属材料,具有良好的耐腐蚀性和导电性,在航空航天、化工、电子等领域有广泛的

一种氯化介质镍溶液中杂质金属离子的净化方法.pdf

本发明公开了一种氯化介质镍溶液中杂质金属离子的净化方法,属于湿法冶金的技术领域。本发明方法采用氟化钠除钙镁,解决了P507萃取钙镁的限制;采用酸性磷萃取剂、碱性胺类协萃剂与稀释剂的混合物协萃除杂,萃取过程有机相无需预先皂化处理,彻底杜绝了皂化过程带来的液碱消耗和废水的产生,除杂后氯化介质镍溶液中杂质钴、铜、锰、锌、钙、镁的含量均达到0.002g/L以下,且不损失主金属镍,有机相经再生后可循环使用,净化后镍溶液可以作为生产多种镍盐产品的原料,具有较好的经济效益。

一种稀土料液中钙锶杂质离子的去除方法.pdf

本发明提供一种稀土料液中钙锶杂质离子的去除方法,包括以下步骤:加碱并反应、陈化反应、离心甩干以及高温煅烧。所述的稀土料液为含有氯化钙和氯化锶的氯化镧、氯化铈或氯化镧铈料液;其中,氯化镧、氯化铈或氯化镧铈的浓度为100g/L~150g/L,氧化钙与氧化锶浓度之和为0.5g/L~15g/L。本发明通过控制碳酸钠与氯化稀土溶液反应过程中反应温度、搅拌时间、pH值、沉降时间等条件的控制,将料液中的稀土元素完全沉淀下来,同时将钙、锶离子留在溶液中,实现稀土与钙锶杂质的高效分离;工艺稳定,经济环保。