钠化焙烧水浸净化液盐酸沉钒的方法.pdf

瀚玥****魔王

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

钠化焙烧水浸净化液盐酸沉钒的方法.pdf

本发明公开了一种钠化焙烧水浸净化液盐酸沉钒的方法,属于湿法冶金领域。钠化焙烧水浸净化液盐酸沉钒的方法为在净化液中加盐酸,调节溶液的pH值,在加热和不断搅拌下,析出沉淀,将沉淀洗涤后升温熔化得到五氧化二钒,本发明方法可生产五氧化二钒含量为98.0%、99.0%和99.5%牌号的产品。本发明方法工艺简单、工序较少、生产效率高。在相同条件下,盐酸较硫酸沉钒率高,所得五氧化二钒更纯,有效解决了现有硫酸水解沉钒方法得到的钒产品纯度和沉钒率较低的问题。

钠化钒液制备五氧化二钒正极材料的方法.pdf

本发明公开了一种钠化钒液制备五氧化二钒正极材料的方法,属于化工冶金技术领域。本发明提供了一种钠化钒液制备五氧化二钒正极材料的方法,包括:钠化钒液经硫酸铝除杂;滤液再加入硫酸铵沉淀,得偏钒酸铵;偏钒酸铵经酸性水溶液打浆过滤,再经水打浆,所得钒酸铵盐悬浊液经喷雾干燥机定型,煅烧得五氧化二钒正极材料。本发明以钠化钒液为原料,先经硫酸铝除杂,沉淀得高纯度偏钒酸铵,再利用酸性溶液进一步除杂,且改善钒酸铵盐粒度和粘度,从而能够通过喷雾干燥定型,煅烧后得到粒度50~100nm、纯度99.9%以上的球状五氧化二钒,其分散

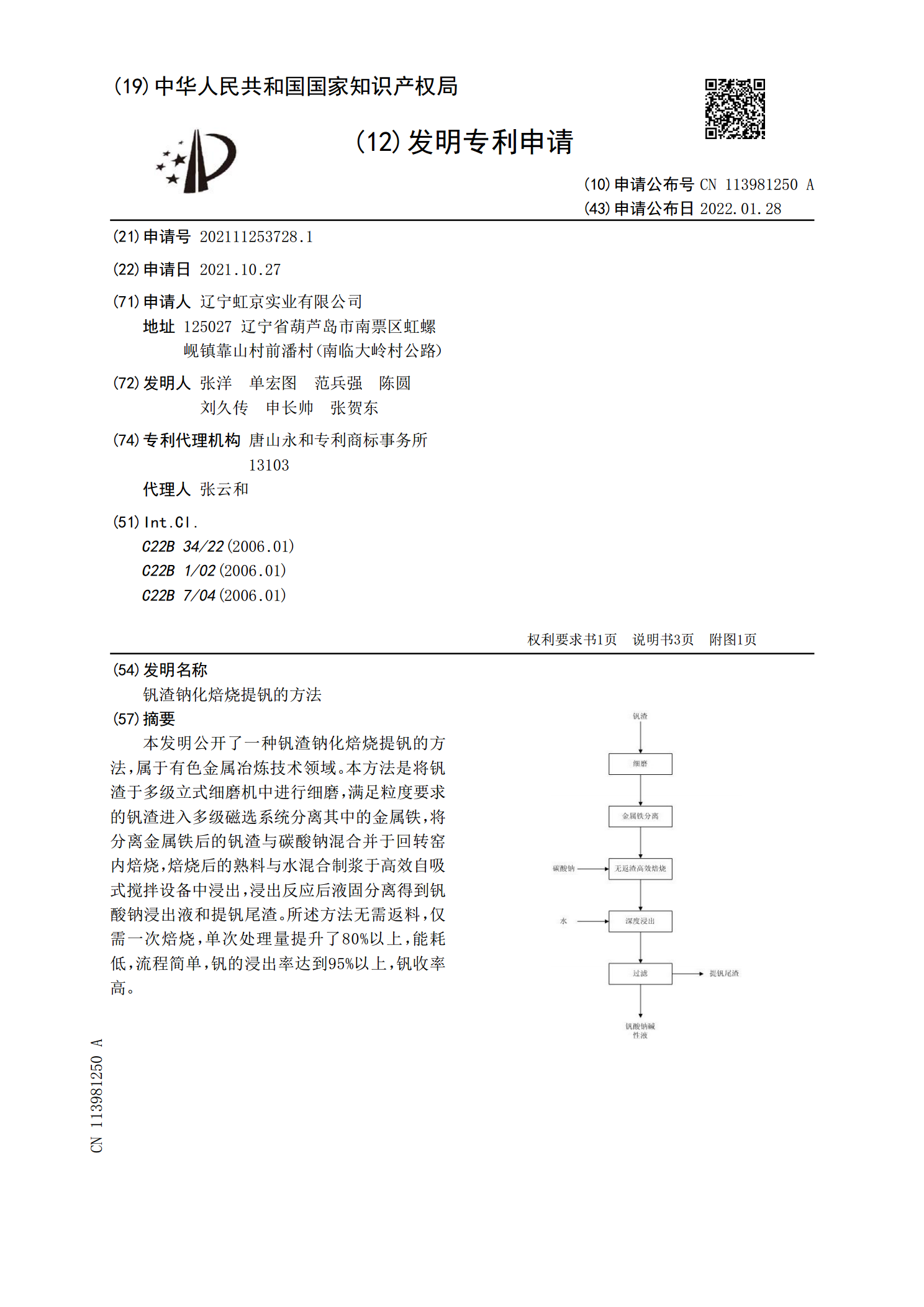

钒渣钠化焙烧提钒的方法.pdf

本发明公开了一种钒渣钠化焙烧提钒的方法,属于有色金属冶炼技术领域。本方法是将钒渣于多级立式细磨机中进行细磨,满足粒度要求的钒渣进入多级磁选系统分离其中的金属铁,将分离金属铁后的钒渣与碳酸钠混合并于回转窑内焙烧,焙烧后的熟料与水混合制浆于高效自吸式搅拌设备中浸出,浸出反应后液固分离得到钒酸钠浸出液和提钒尾渣。所述方法无需返料,仅需一次焙烧,单次处理量提升了80%以上,能耗低,流程简单,钒的浸出率达到95%以上,钒收率高。

钒矿物的钠化焙烧方法.pdf

本发明涉及钒矿物的钠化焙烧方法,属于冶金领域。本发明所要解决的技术问题是提供一种钒矿物的钠化焙烧方法,该方法的入炉全钒含量可以达到6%以上。本发明钒矿物的钠化焙烧方法包括如下步骤:a、原料混合:钒矿物经过粉碎,除去金属铁,将钠盐和除去金属铁后的钒矿物混匀;其中,钠盐的重量为除去金属铁后的钒矿物重量的9~11%;所述的钠盐为NaCl、Na2SO4、Na2CO3中至少一种;b、焙烧:混合后的原料于有氧条件下进行焙烧,得到钒的五价盐;其中,焙烧温度为700~900℃,焙烧时间为3.5~5.0h。本发明方法为钒矿

热态钒渣直接钠化提钒的方法.pdf

本发明属于钒的冶金技术领域,具体涉及热态钒渣直接钠化提钒的方法。本发明所要解决的技术问题是提供一种钒回收率高、吨钒成本低的热态钒渣直接钠化提钒的方法。该方法包括如下步骤:a、将转炉提钒的热态钒渣加入冶炼炉内,以氧气或空气中的至少一种为载体通过喷吹的方式将钠盐加入至热态钒渣中,得到含钠热态钒渣;b、对含钠热态钒渣进行顶吹氧化,得到钒渣熟料;c、将钒渣熟料破碎,研磨后浸出,除杂,沉淀,煅烧得V