一种综合回收含砷中和渣中铜锌钴的生产方法.pdf

桂香****盟主

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种综合回收含砷中和渣中铜锌钴的生产方法.pdf

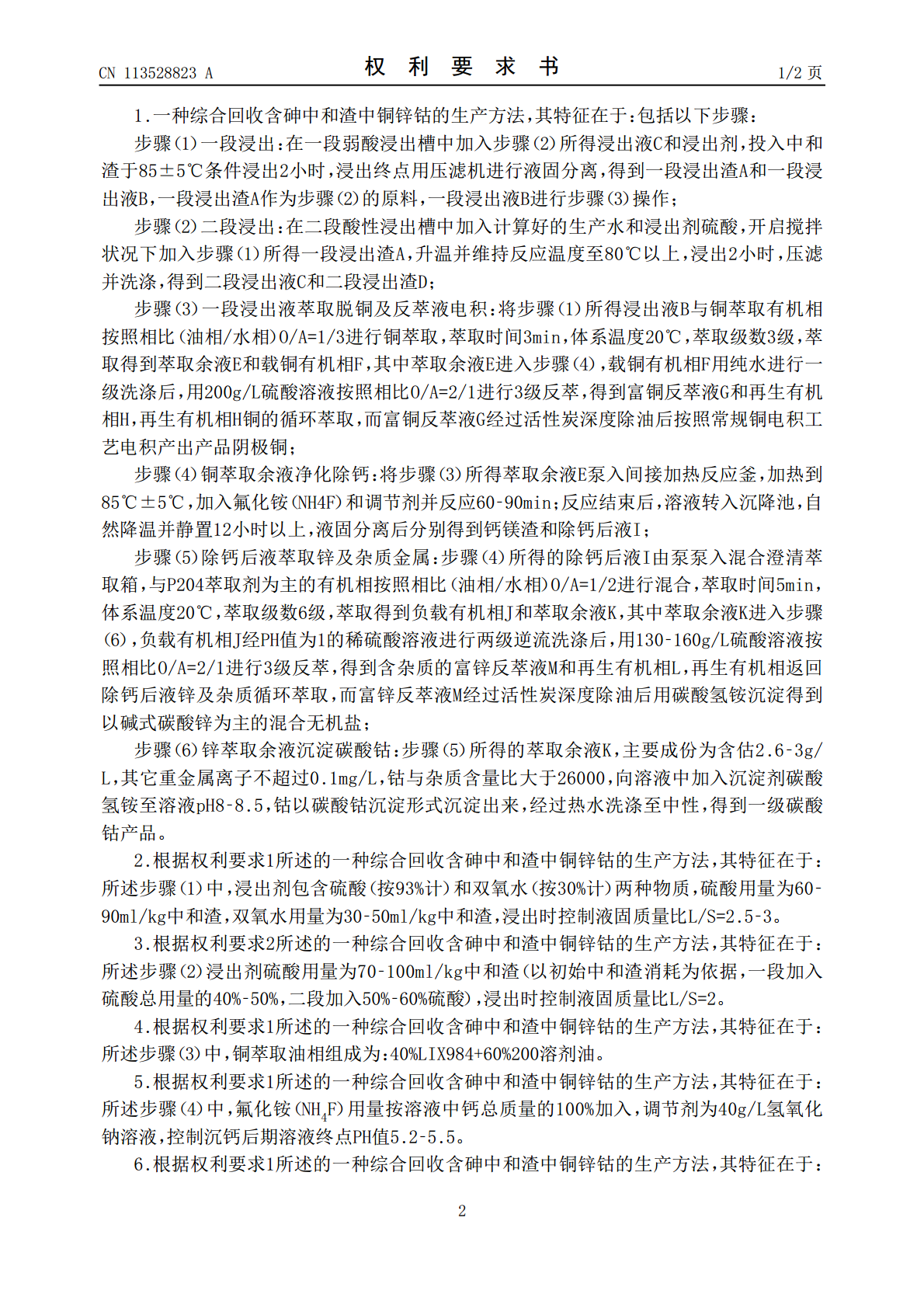

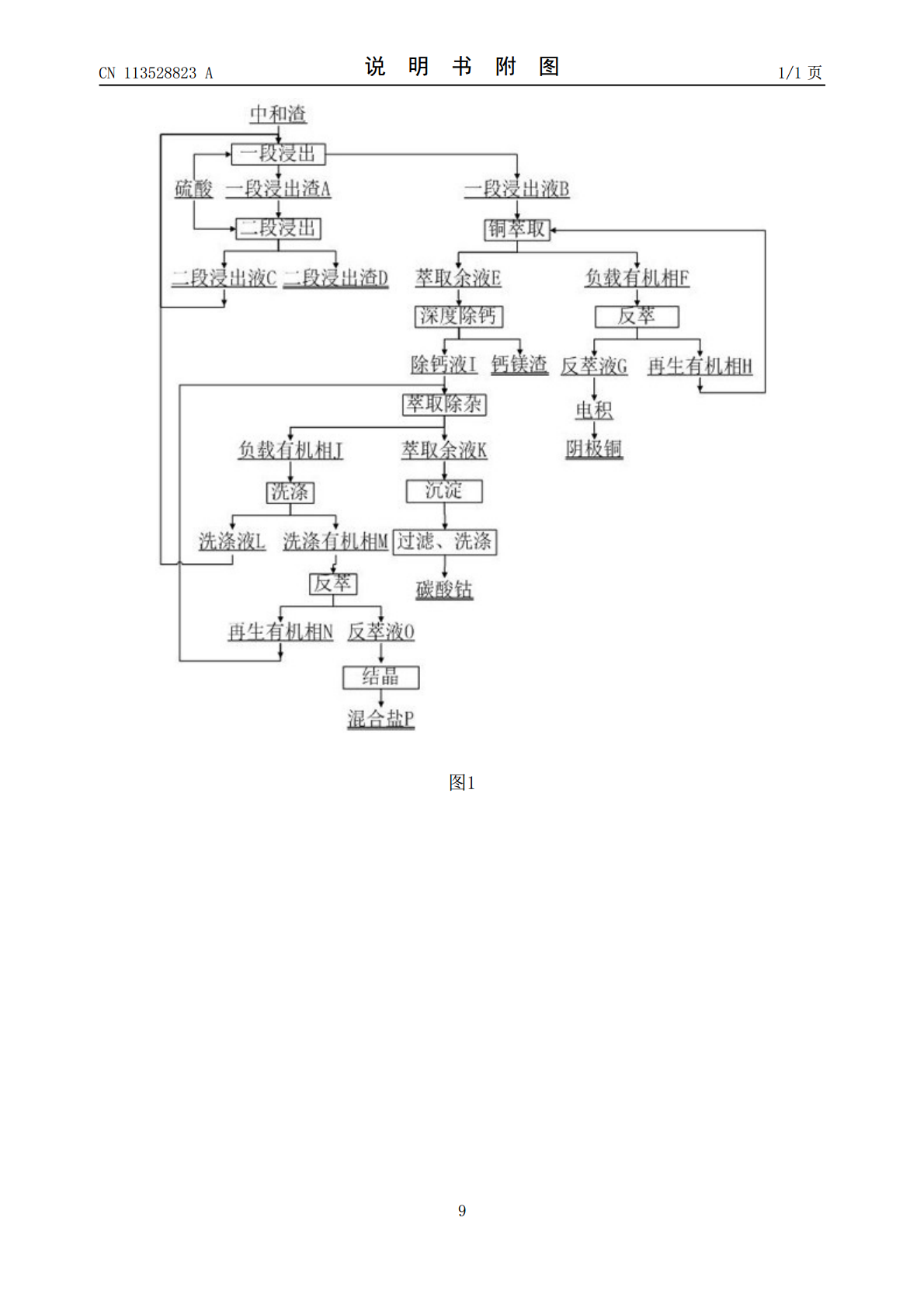

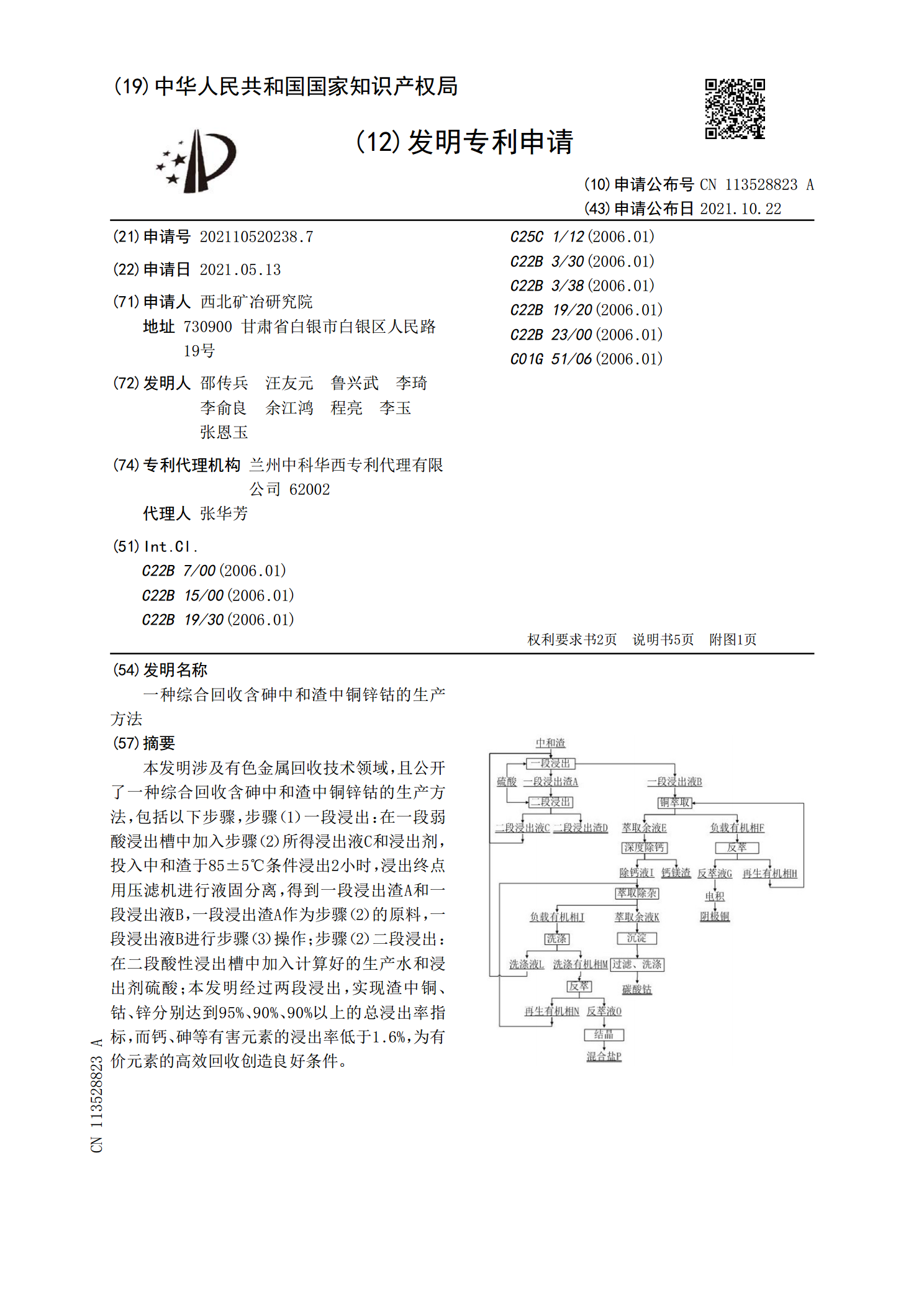

本发明涉及有色金属回收技术领域,且公开了一种综合回收含砷中和渣中铜锌钴的生产方法,包括以下步骤,步骤(1)一段浸出:在一段弱酸浸出槽中加入步骤(2)所得浸出液C和浸出剂,投入中和渣于85±5℃条件浸出2小时,浸出终点用压滤机进行液固分离,得到一段浸出渣A和一段浸出液B,一段浸出渣A作为步骤(2)的原料,一段浸出液B进行步骤(3)操作;步骤(2)二段浸出:在二段酸性浸出槽中加入计算好的生产水和浸出剂硫酸;本发明经过两段浸出,实现渣中铜、钴、锌分别达到95%、90%、90%以上的总浸出率指标,而钙、砷等有害元

一种湿法炼锌铜砷渣分离回收铜砷方法.pdf

本发明涉及一种湿法炼锌铜砷渣分离回收铜砷方法,属于冶金工程技术领域。本发明针对含铜40~60wt%、含砷10~20wt%的湿法炼锌铜砷渣,采用高温挥发分离铜、砷的方法,即将湿法炼锌铜砷渣,放入内衬石墨装置的中频炉中,加热至中频炉内温度为1100~1300℃并保温30~60min使湿法炼锌铜砷渣熔融,在电磁场的电磁扰动和炉内石墨装置形成的还原气氛中,湿法炼锌铜砷渣中砷形成单质砷挥发分离得到含铜大于95wt%粗铜产品和含砷大于90wt%的金属砷产品。本发明可直接实现湿法炼锌铜砷渣的高效分离铜、砷,并获得高质量

从铜中和渣中回收砷的试验研究.docx

从铜中和渣中回收砷的试验研究铜矿石中含有一定量的砷,熔炼铜矿石过程中,砷会与铜结合并分部于铜中及熔渣中。虽然砷在铜矿石中含量很少,但其对铜的精细化、提高铜的电、导、弹性、提高硬度、延展性等的性能是有很大作用。但是,随着砷的含量增加也会对铜产生负面影响,如降低铜的拉伸性、强度、高温时的细化等。因此,在生产中需要从铜和渣中回收砷。一般来说,一般工艺流程是:铜矿石经过选矿、冶炼过程后产生的含砷铜渣,再经过反浸出得到反浸渣和反浸液,再经过蒸馏分离砷元素。在这一过程中,有几个关键的环节需要特别注意。首先,冶炼过程中

一种从铜钴渣中回收铜、钴的方法.pdf

本发明属于湿法冶金技术领域,具体涉及一种从铜钴渣中回收铜、钴的方法,其包括以下步骤:步骤(1):将铜钴渣、氧化剂在甲磺酸溶液体系中进行选择性氧化浸出,随后固液分离,得到铜钴甲磺酸浸出液和金属杂质渣;步骤(2):将铜钴甲磺酸浸出液进行电置换处理,分离得到海绵铜和脱铜钴液。与传统硫酸体系相比,该方法选用甲磺酸作为反应体系,能有效实现铜钴渣中各金属的选择性分离,提高铜钴回收效率,为工业生产提供指导。

一种分离回收钴渣中锌、钴的方法.pdf

本发明公开了一种分离回收钴渣中锌、钴的方法,包括如下步骤:(1)、将钴渣与氢氧化钠溶液混合,反应完成后过滤,得到富含锌的浸出液和富钴渣;(2)、钴浸提液与步骤(1)获得的富钴渣混合,反应完成后过滤,得到富含钴的浸出液和浸出渣;所述的钴浸提液为氨和铵盐的混合溶液。本发明利用氢氧化钠浸出和氨浸联合浸出的方法,实现了锌、钴的有效分离回收;氢氧化钠浸出将锌选择性浸出,钴留在渣中,既实现了锌的回收,又达到了锌、钴分离的效果;氨浸可以将富钴渣中的钴选择性浸出,实现钴的回收。