一种高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺.pdf

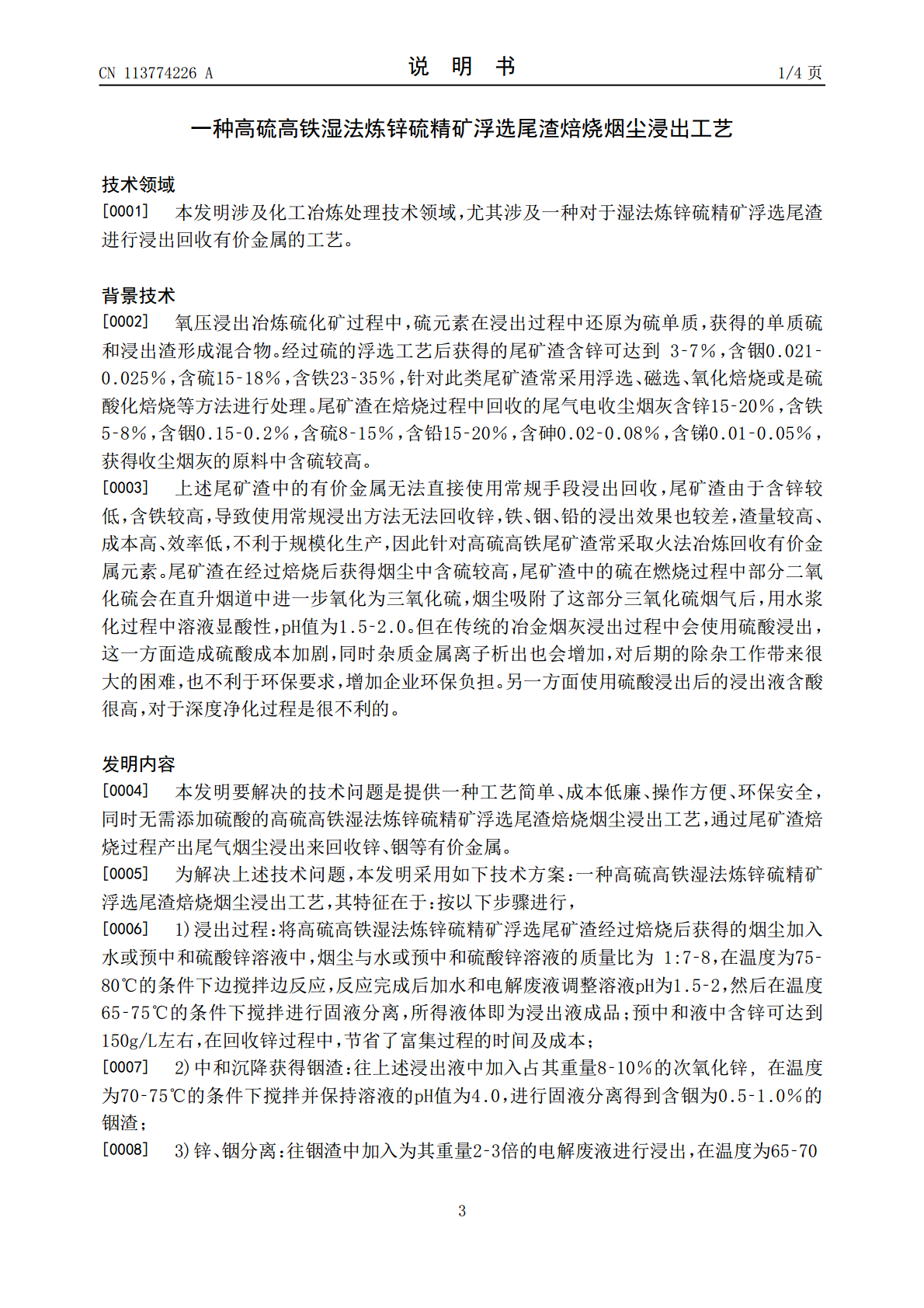

骊英****bb

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺.pdf

本发明公开了一种高硫高铁湿法炼锌硫精矿浮选尾渣焙烧烟尘浸出工艺,按以下步骤进行,将高硫高铁湿法炼锌硫精矿浮选尾矿渣经过焙烧后获得的烟尘加入水或预中和硫酸锌溶液中,得到浸出液成品;往浸出液中加入次氧化锌,反应后进行固液分离得到铟渣;然后进行锌、铟分离。本发明针对含锌物料的有价金属含量低、焙烧过程中烟气吸附了部分二氧化硫的特点,采用水或者预中和液作为浸出剂,在浸出过程中减少了对硫酸的依赖,以至于可无需添加硫酸,浸出液采用次氧化锌做中和剂可有效减少杂质离子的加入。同时,预中和液中本身含锌高达150g/l以上,萃

湿法炼锌浸出渣与锌精矿联合浸出工艺研究.docx

湿法炼锌浸出渣与锌精矿联合浸出工艺研究湿法炼锌浸出渣与锌精矿联合浸出工艺研究摘要:湿法炼锌浸出渣与锌精矿联合浸出工艺是一种有效的非氰化、低能耗的高纯度锌生产工艺。本文通过对湿法炼锌浸出渣与锌精矿联合浸出工艺的研究,探讨了该工艺的工艺路线、反应机制和工艺条件等关键问题。研究结果表明,湿法炼锌浸出渣与锌精矿联合浸出工艺在提高锌浸出率和锌纯度方面具有优势,并具有可行性和可操作性。关键词:湿法炼锌浸出渣;锌精矿;联合浸出;工艺研究一、引言湿法炼锌浸出渣是炼锌过程中产生的一种废渣,其含有一定的锌资源。而锌精矿是一种

一种锌浸出高硫渣絮凝浮选回收硫磺的方法.pdf

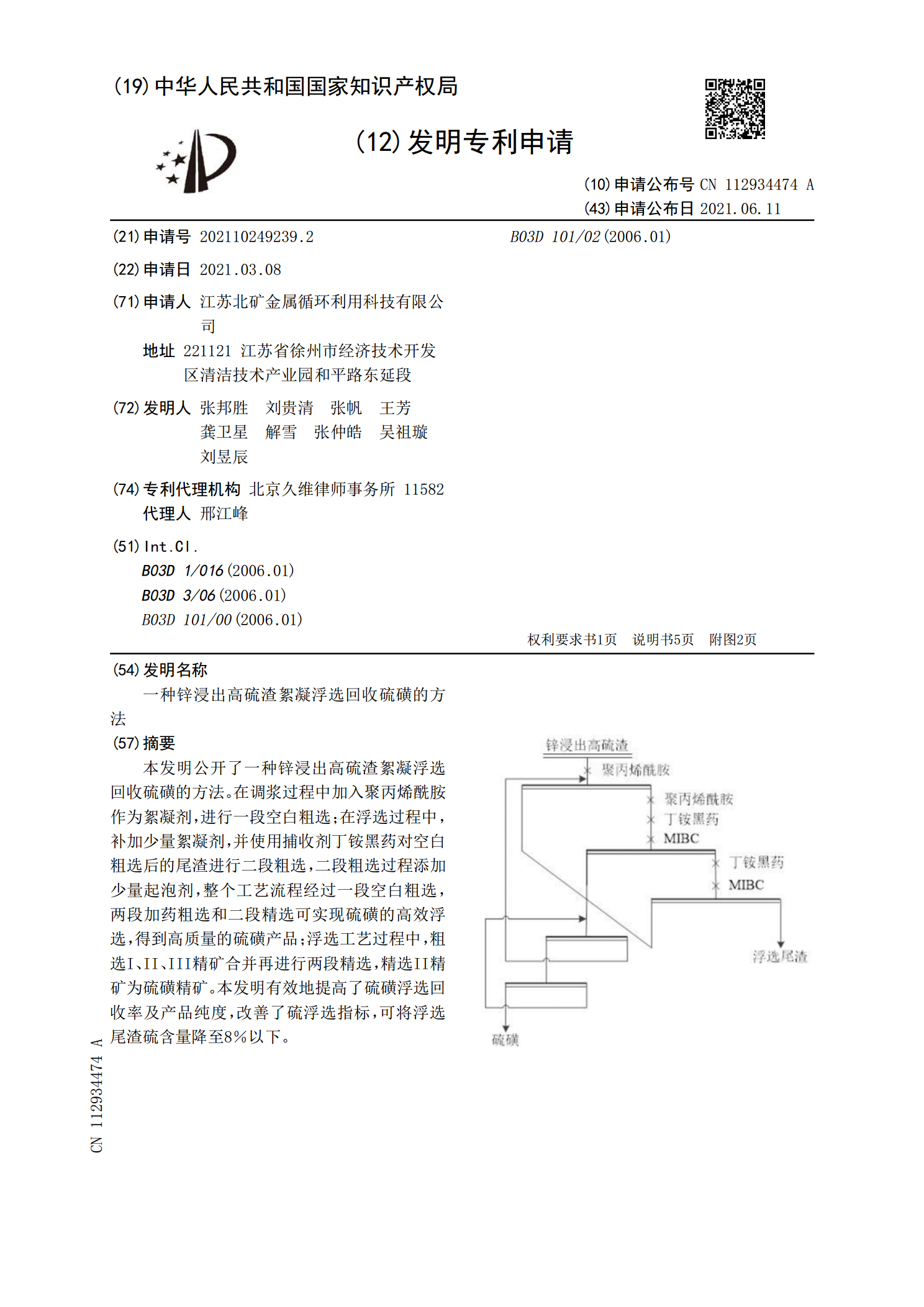

本发明公开了一种锌浸出高硫渣絮凝浮选回收硫磺的方法。在调浆过程中加入聚丙烯酰胺作为絮凝剂,进行一段空白粗选;在浮选过程中,补加少量絮凝剂,并使用捕收剂丁铵黑药对空白粗选后的尾渣进行二段粗选,二段粗选过程添加少量起泡剂,整个工艺流程经过一段空白粗选,两段加药粗选和二段精选可实现硫磺的高效浮选,得到高质量的硫磺产品;浮选工艺过程中,粗选I、II、III精矿合并再进行两段精选,精选II精矿为硫磺精矿。本发明有效地提高了硫磺浮选回收率及产品纯度,改善了硫浮选指标,可将浮选尾渣硫含量降至8%以下。

一种湿法冶金氧压浸出高硫渣回收硫的工艺.pdf

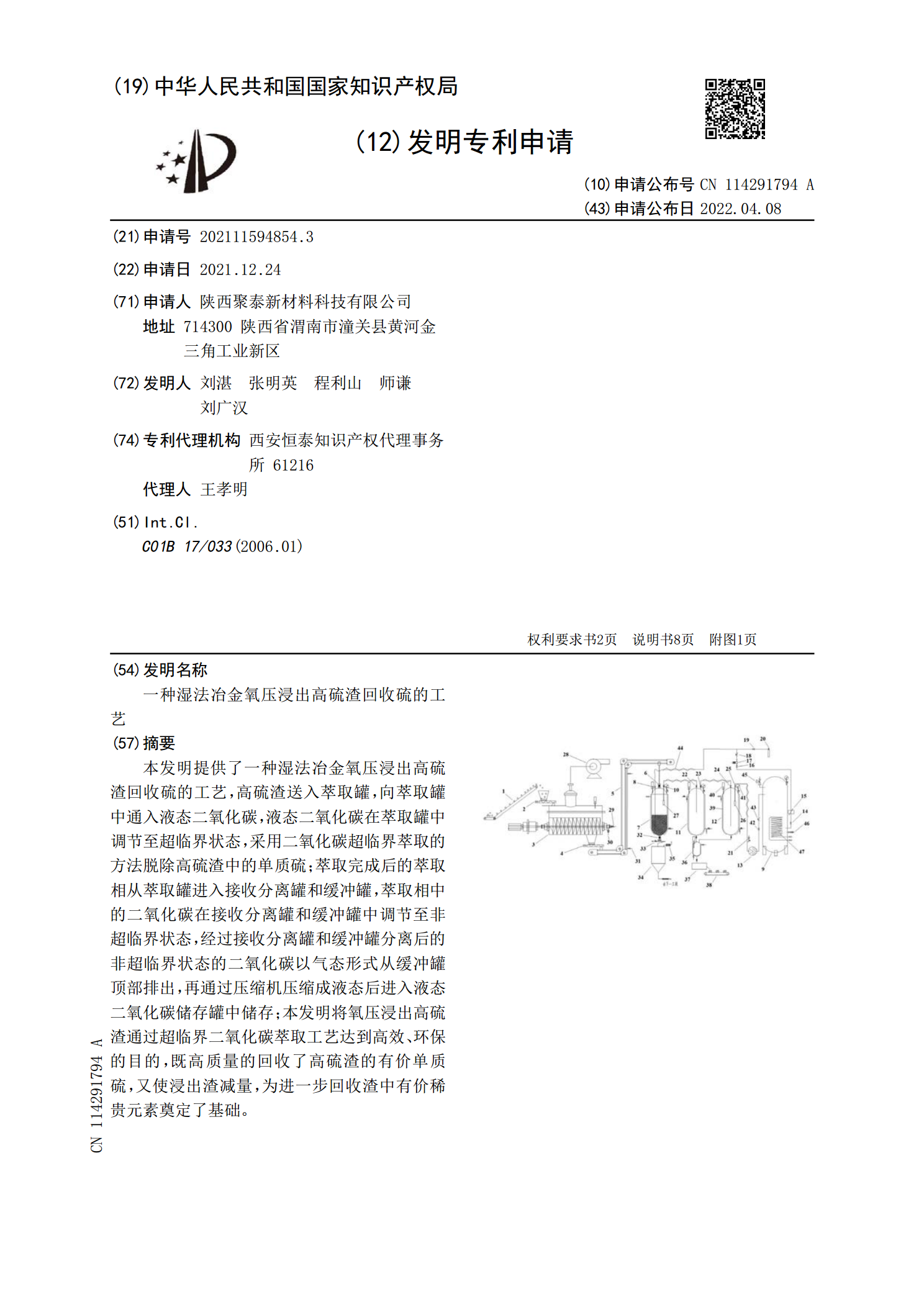

本发明提供了一种湿法冶金氧压浸出高硫渣回收硫的工艺,高硫渣送入萃取罐,向萃取罐中通入液态二氧化碳,液态二氧化碳在萃取罐中调节至超临界状态,采用二氧化碳超临界萃取的方法脱除高硫渣中的单质硫;萃取完成后的萃取相从萃取罐进入接收分离罐和缓冲罐,萃取相中的二氧化碳在接收分离罐和缓冲罐中调节至非超临界状态,经过接收分离罐和缓冲罐分离后的非超临界状态的二氧化碳以气态形式从缓冲罐顶部排出,再通过压缩机压缩成液态后进入液态二氧化碳储存罐中储存;本发明将氧压浸出高硫渣通过超临界二氧化碳萃取工艺达到高效、环保的目的,既高质量

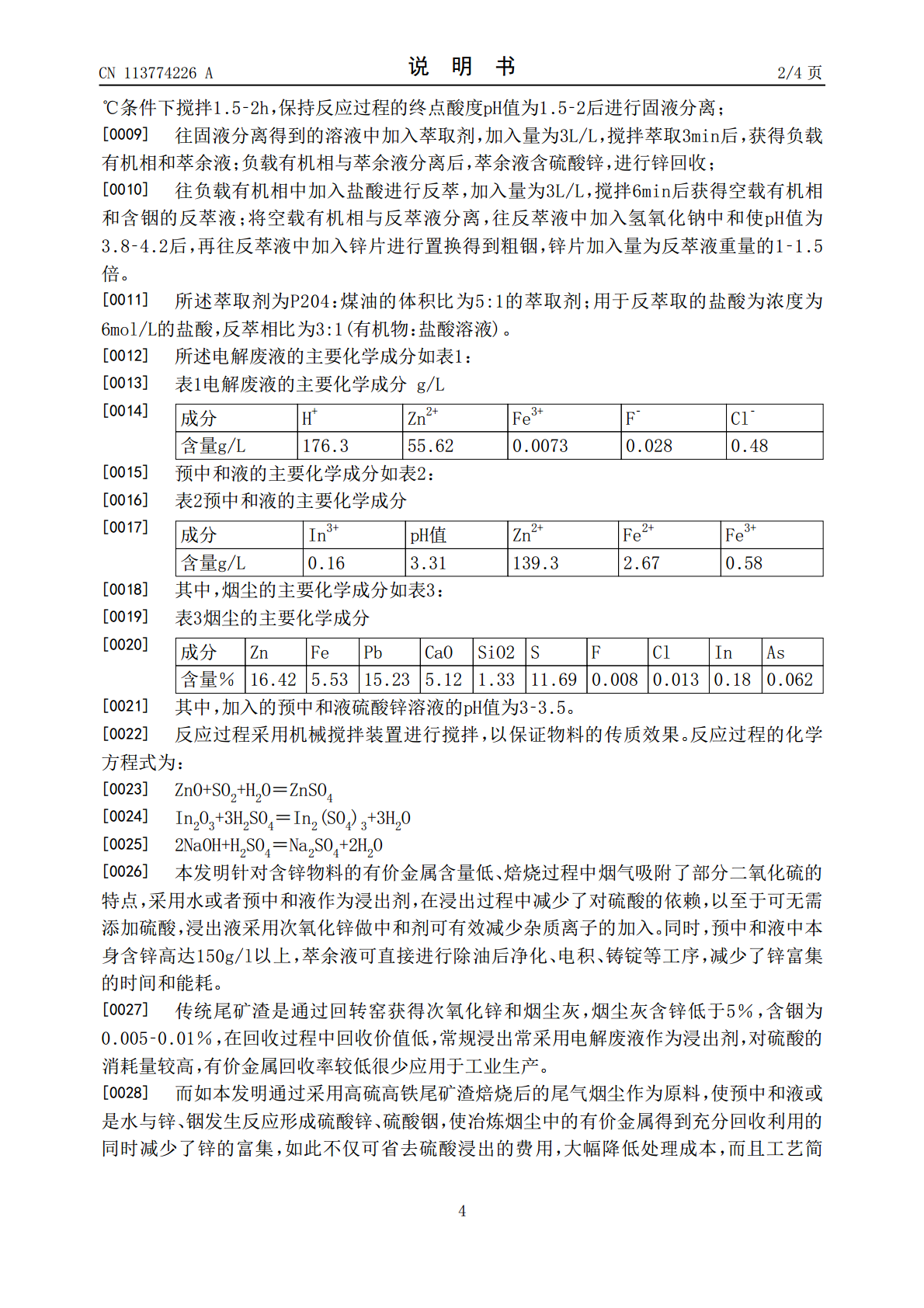

一种从湿法炼锌的高钴渣中浸出锌的方法.pdf

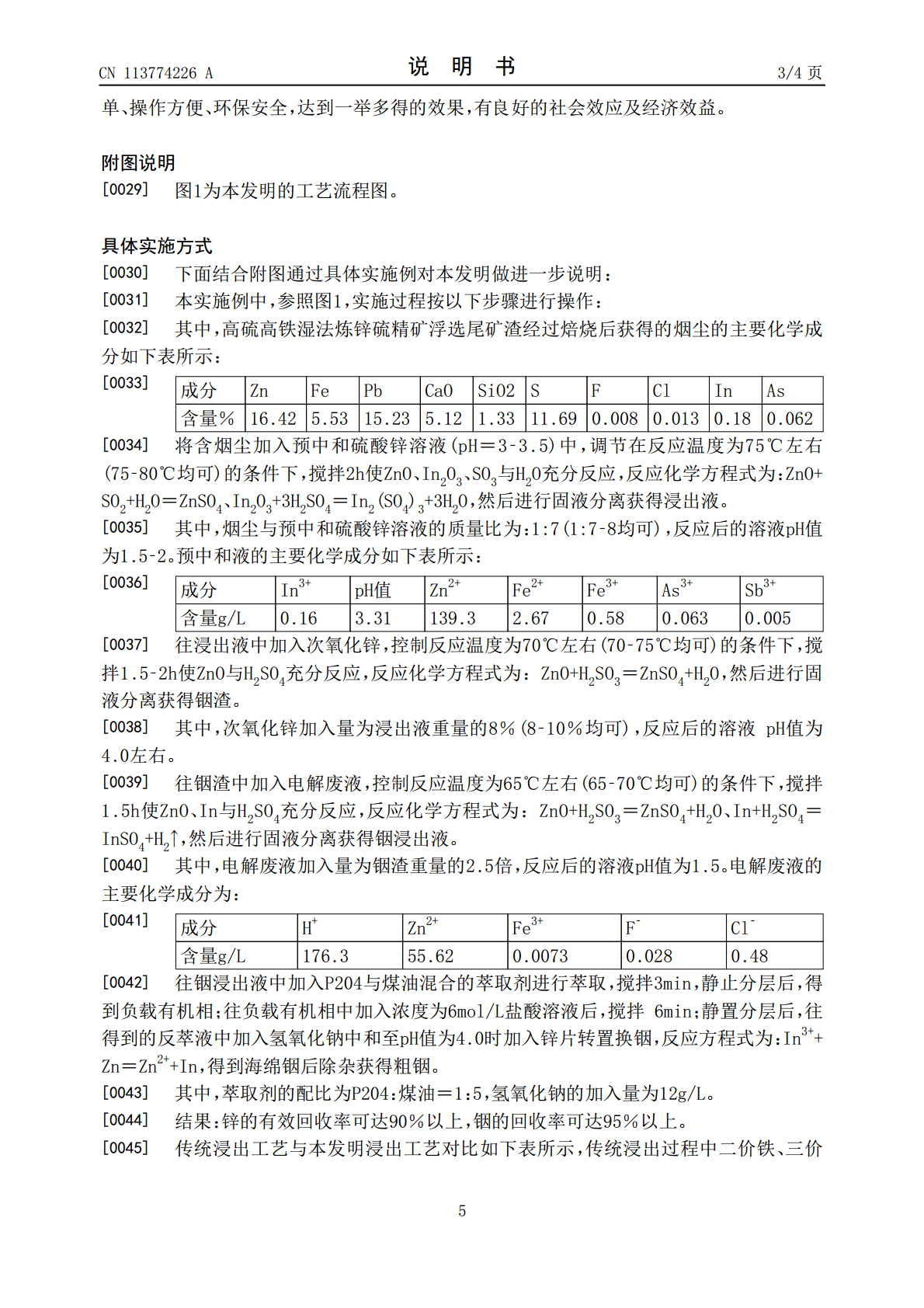

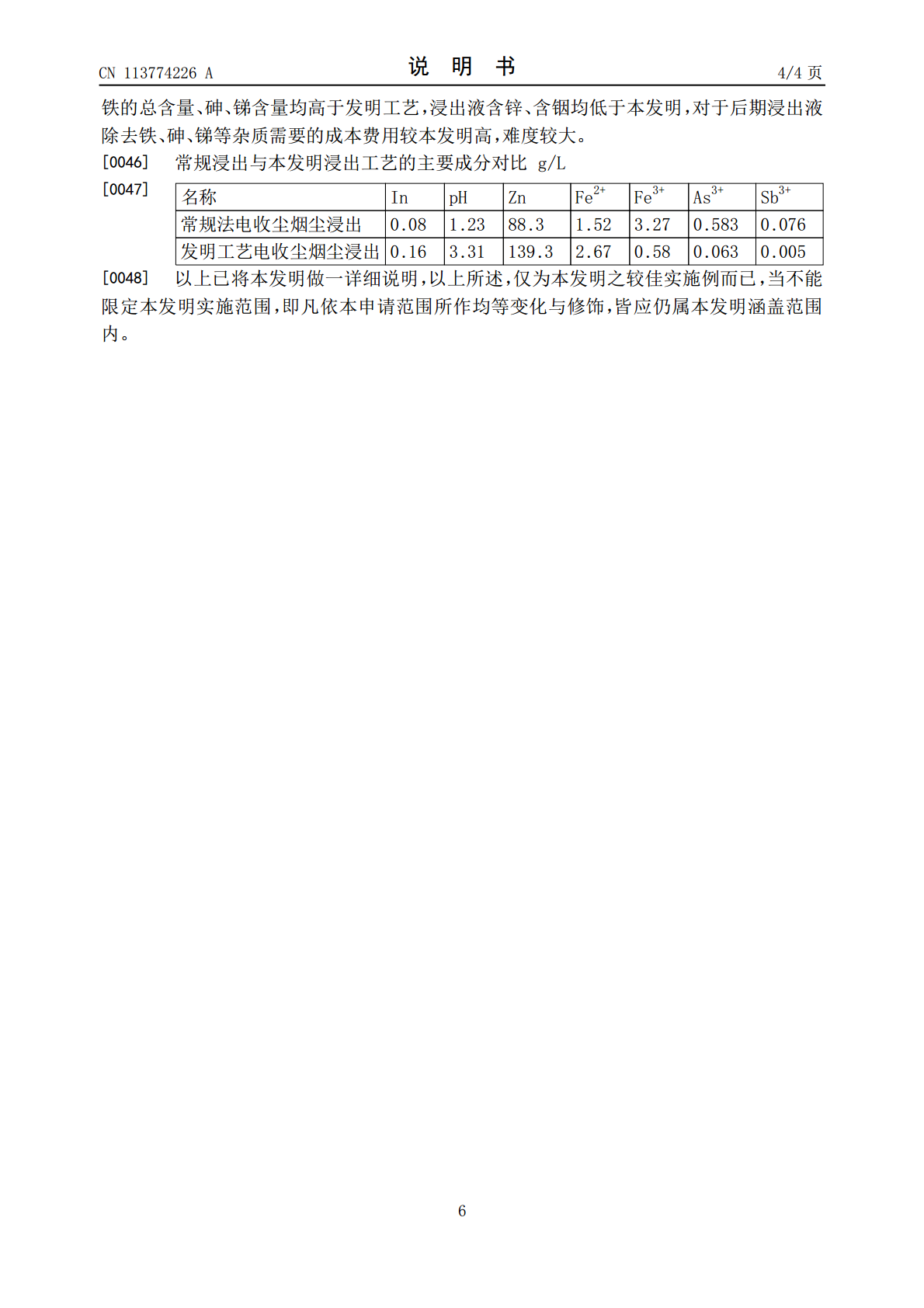

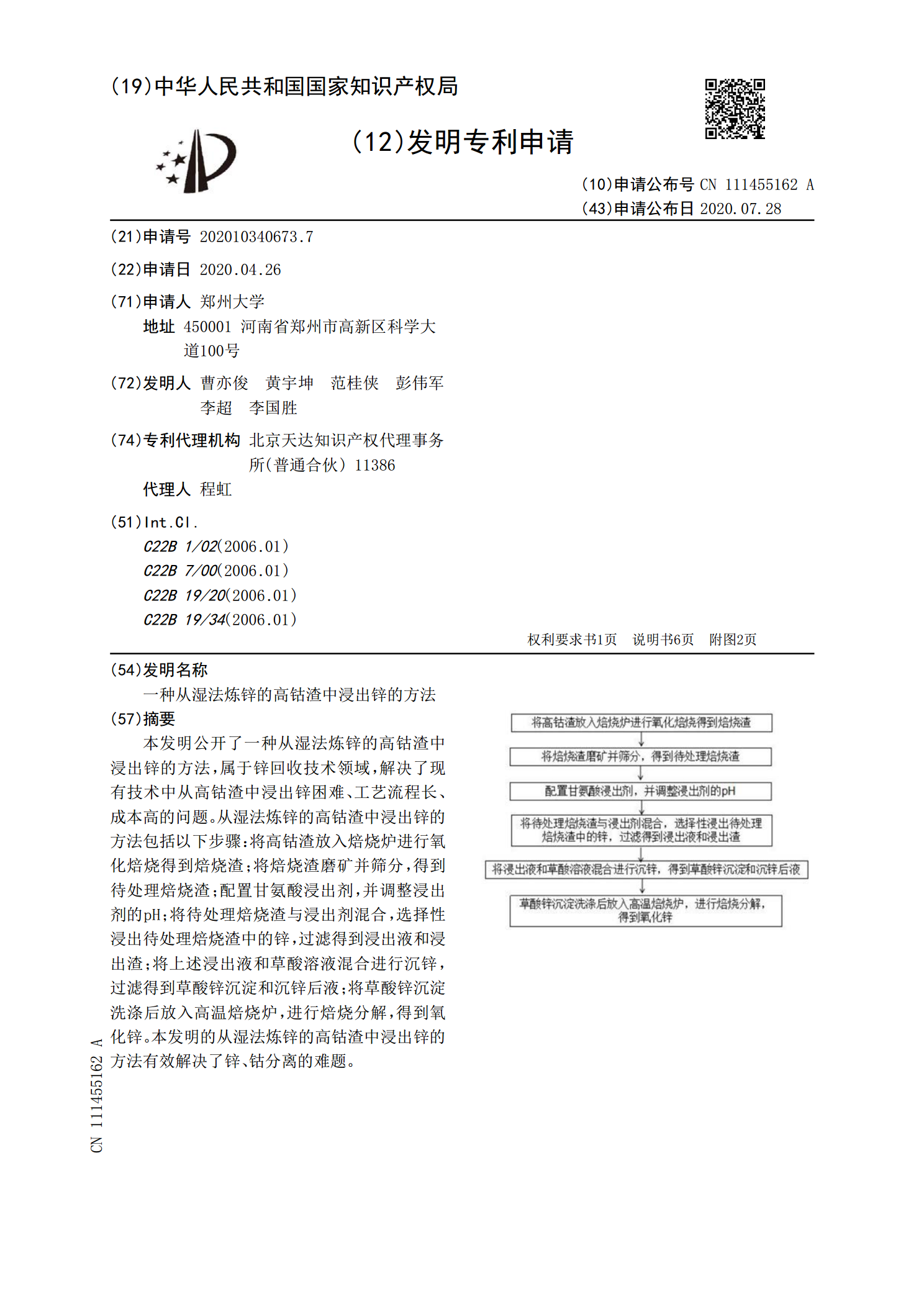

本发明公开了一种从湿法炼锌的高钴渣中浸出锌的方法,属于锌回收技术领域,解决了现有技术中从高钴渣中浸出锌困难、工艺流程长、成本高的问题。从湿法炼锌的高钴渣中浸出锌的方法包括以下步骤:将高钴渣放入焙烧炉进行氧化焙烧得到焙烧渣;将焙烧渣磨矿并筛分,得到待处理焙烧渣;配置甘氨酸浸出剂,并调整浸出剂的pH;将待处理焙烧渣与浸出剂混合,选择性浸出待处理焙烧渣中的锌,过滤得到浸出液和浸出渣;将上述浸出液和草酸溶液混合进行沉锌,过滤得到草酸锌沉淀和沉锌后液;将草酸锌沉淀洗涤后放入高温焙烧炉,进行焙烧分解,得到氧化锌。本发