一种从湿法炼锌的高钴渣中浸出锌的方法.pdf

邻家****ng

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种从湿法炼锌的高钴渣中浸出锌的方法.pdf

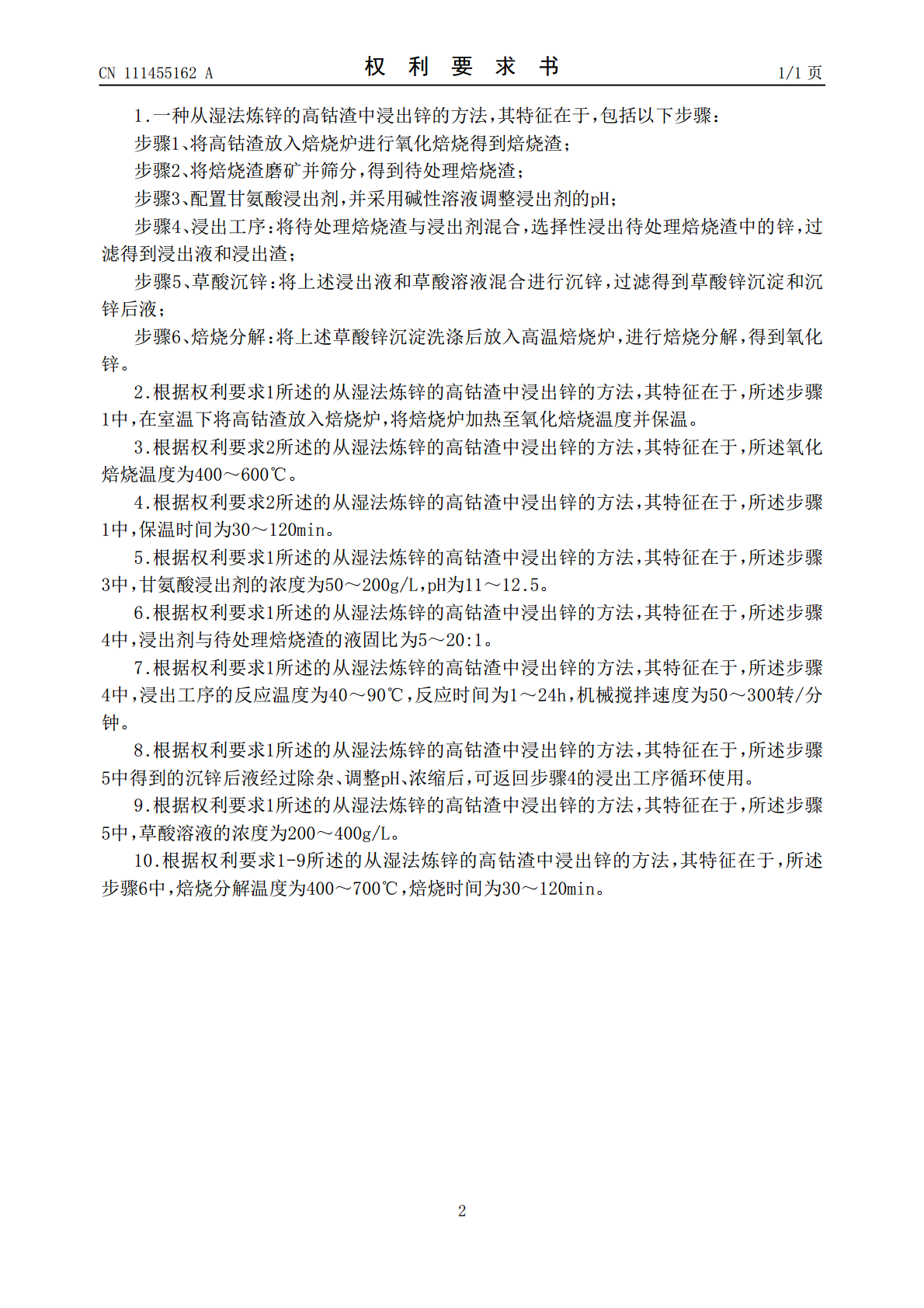

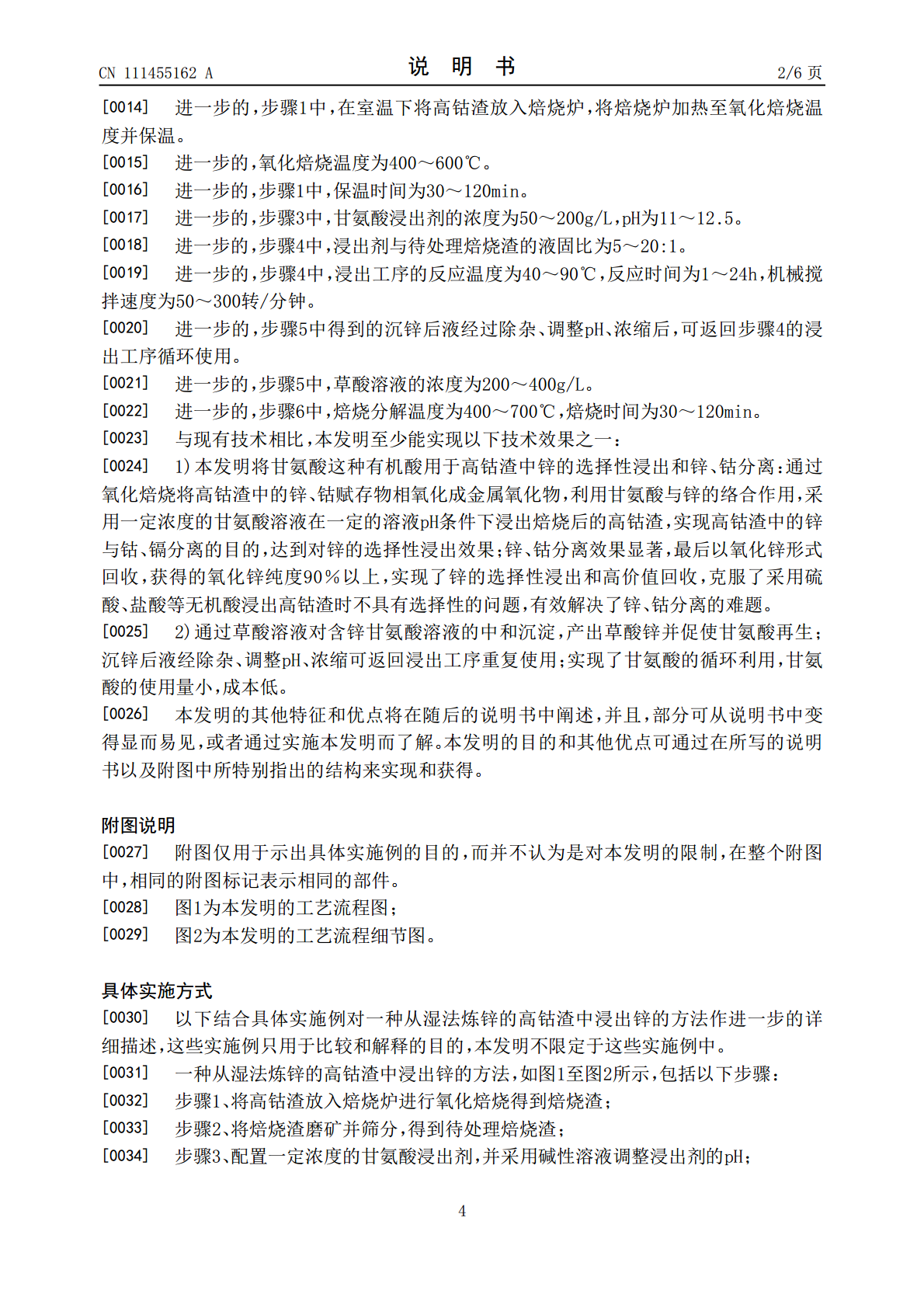

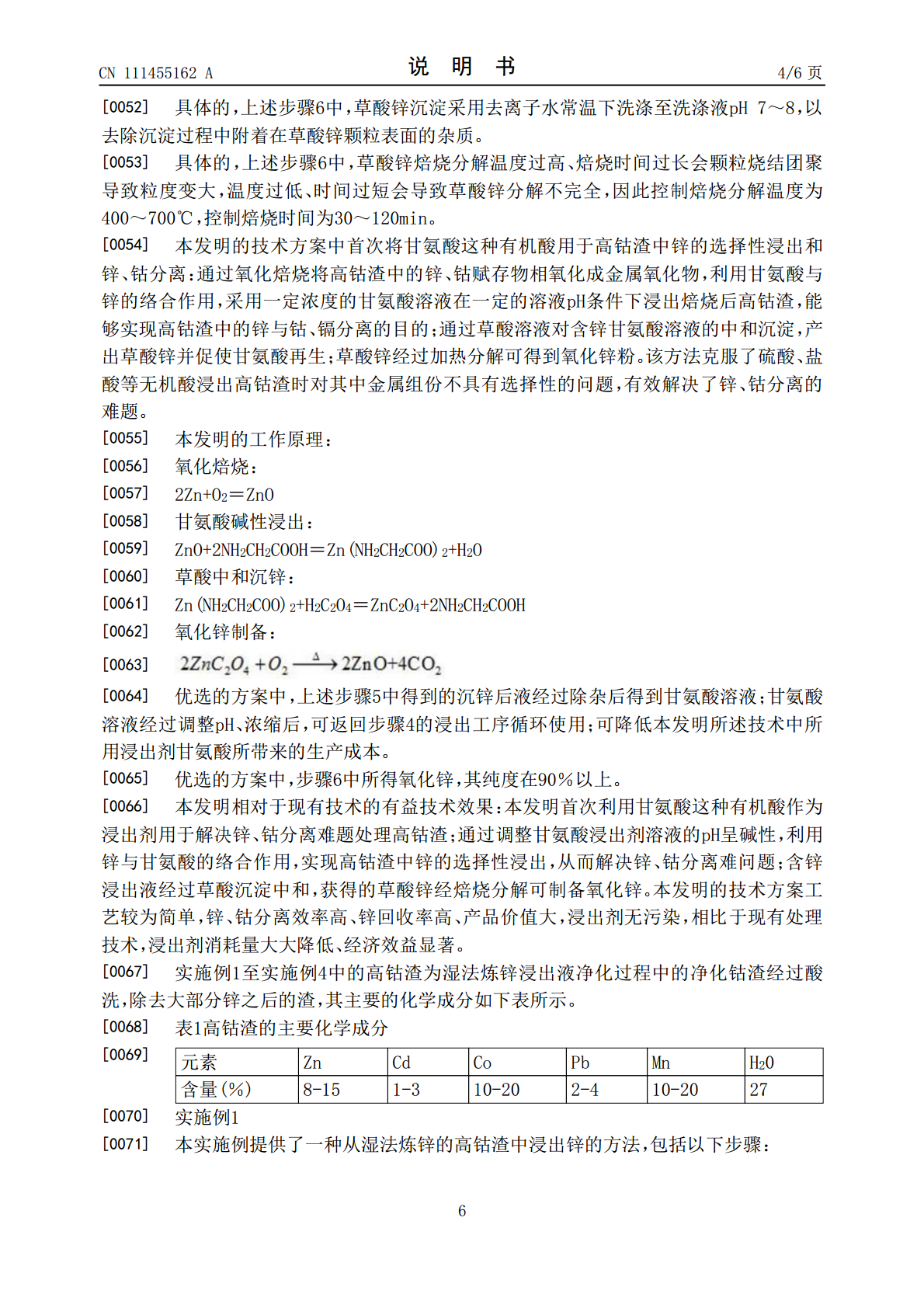

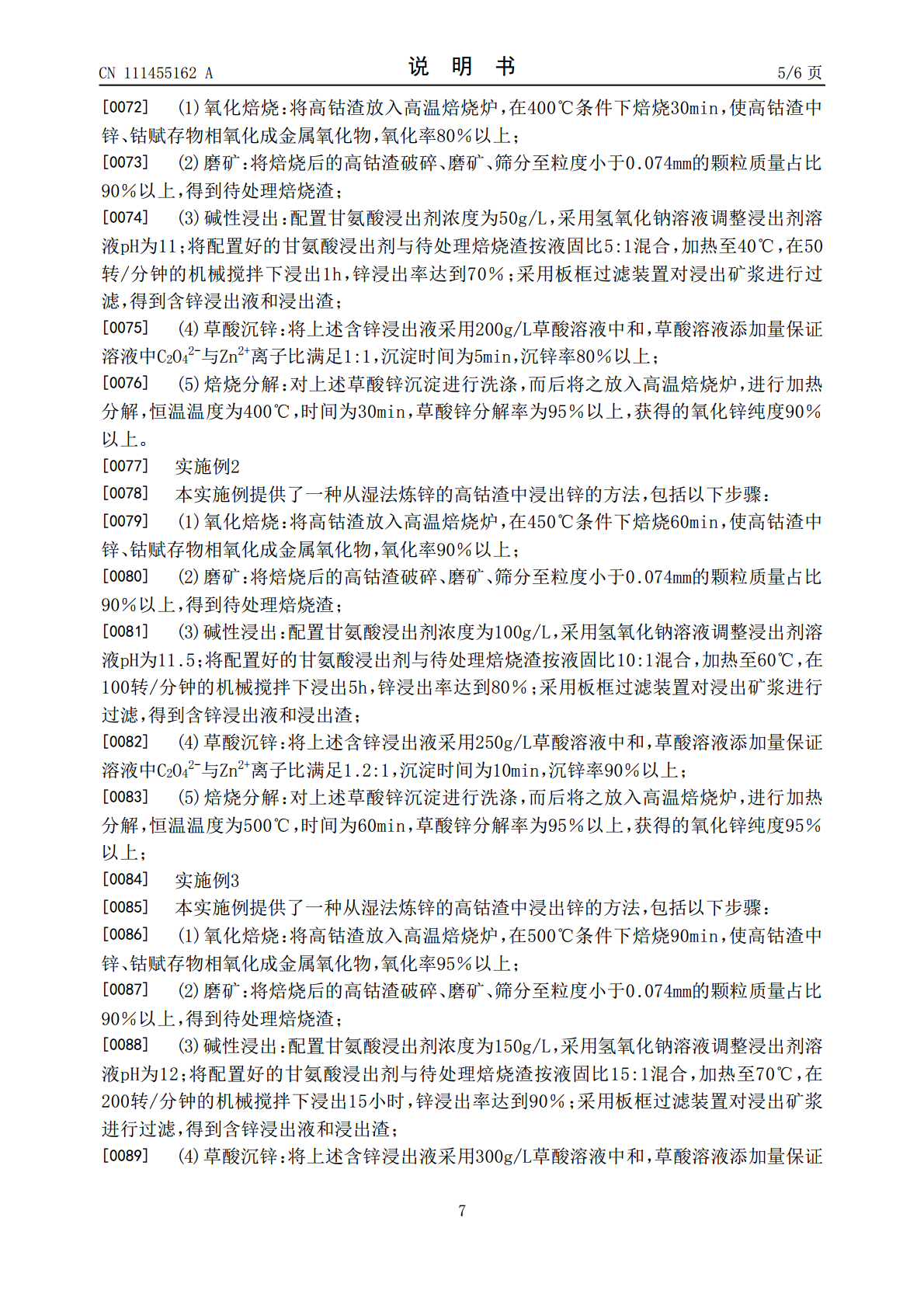

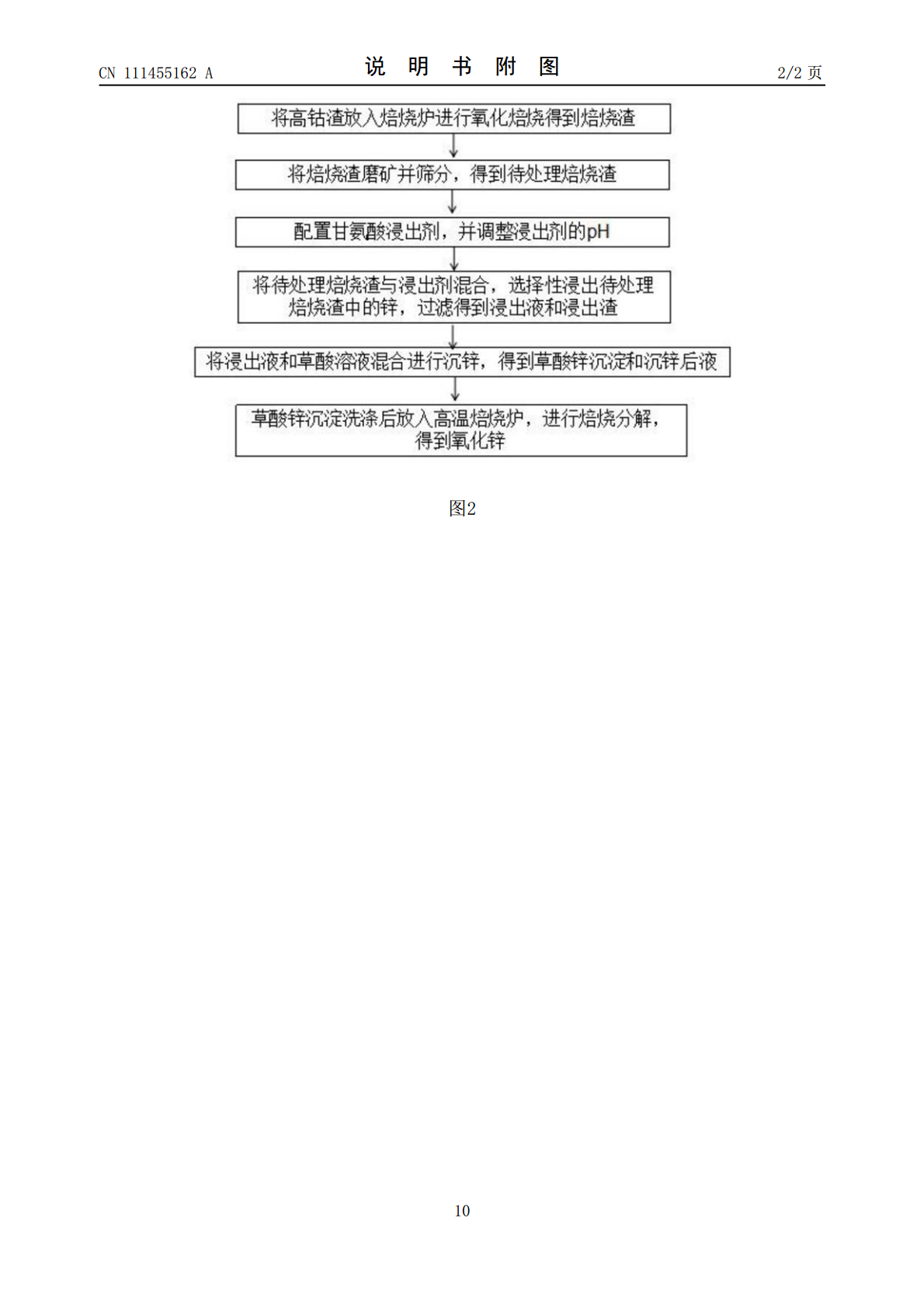

本发明公开了一种从湿法炼锌的高钴渣中浸出锌的方法,属于锌回收技术领域,解决了现有技术中从高钴渣中浸出锌困难、工艺流程长、成本高的问题。从湿法炼锌的高钴渣中浸出锌的方法包括以下步骤:将高钴渣放入焙烧炉进行氧化焙烧得到焙烧渣;将焙烧渣磨矿并筛分,得到待处理焙烧渣;配置甘氨酸浸出剂,并调整浸出剂的pH;将待处理焙烧渣与浸出剂混合,选择性浸出待处理焙烧渣中的锌,过滤得到浸出液和浸出渣;将上述浸出液和草酸溶液混合进行沉锌,过滤得到草酸锌沉淀和沉锌后液;将草酸锌沉淀洗涤后放入高温焙烧炉,进行焙烧分解,得到氧化锌。本发

一种从湿法炼锌净化锌钴镍渣中回收钴的方法.pdf

本发明公开一种湿法炼锌净化锌钴镍渣中回收钴的方法,包括步骤,提供净化锌钴镍渣;配置具有一定酸浓度的浸出前液并进行加热,然后加入所述净化锌钴镍渣进行一次酸浸反应,过滤后得到一次酸浸后液和一次酸浸渣;将所述一次酸浸后液加热后,加入铵盐或钠盐进行氧化反应,过滤后得到钴精矿和除钴后液。一次酸浸渣继续进行二次酸浸反应。避免了常规法净化渣处理时钴在系统中的循环富集,降低了锌粉单耗,提高钴回收率,得到高品位的钴精矿,钴精矿含钴23%‑26%。本发明提供的方法操作简单,工艺易于控制,得到的钴精矿含钴较高,最大限度对净化渣

一种湿法炼锌净化钴渣综合回收钴、锌的方法.pdf

本发明提出的是一种湿法炼锌净化钴渣综合回收钴、锌的方法。经过稀酸洗涤工序、硫酸浸出工序、锌粉净化工序、有机试剂萃取工序、硫酸反萃工序和碳酸钠沉钴工序完成。本发明方法利用稀硫酸洗涤湿法炼锌净化钴渣,洗钴渣用硫酸浸出,浸出液净化,净化液萃取,萃取液用硫酸反萃,萃余液用碳酸钠沉淀钴,回收锌、钴。具有锌钴分离效率高,选材容易,过程简单,技术条件易控制的特点。适宜作为湿法炼锌净化钴渣综合回收钴、锌的方法应用。

从湿法炼锌钴渣中回收锌富集钴试验研究.docx

从湿法炼锌钴渣中回收锌富集钴试验研究湿法炼锌是一种常用的方法来提取锌金属,然而在这个过程中会产生大量的废弃物,如钴渣。钴渣中富集了一定的锌和钴,并且由于其物理和化学特性的不同,可以采用不同的方法来回收锌富集钴。本文旨在通过试验研究,探讨从湿法炼锌钴渣中回收锌富集钴的方法。1.引言湿法炼锌是一种常用的技术来从锌矿石中提取锌金属。然而,这个过程产生了大量的废渣,如钴渣,其中富集了一定的锌和钴。由于环境保护和资源回收的要求,如何有效地回收利用这些废渣成为了一个重要研究课题。2.实验材料与方法2.1实验样品我们选

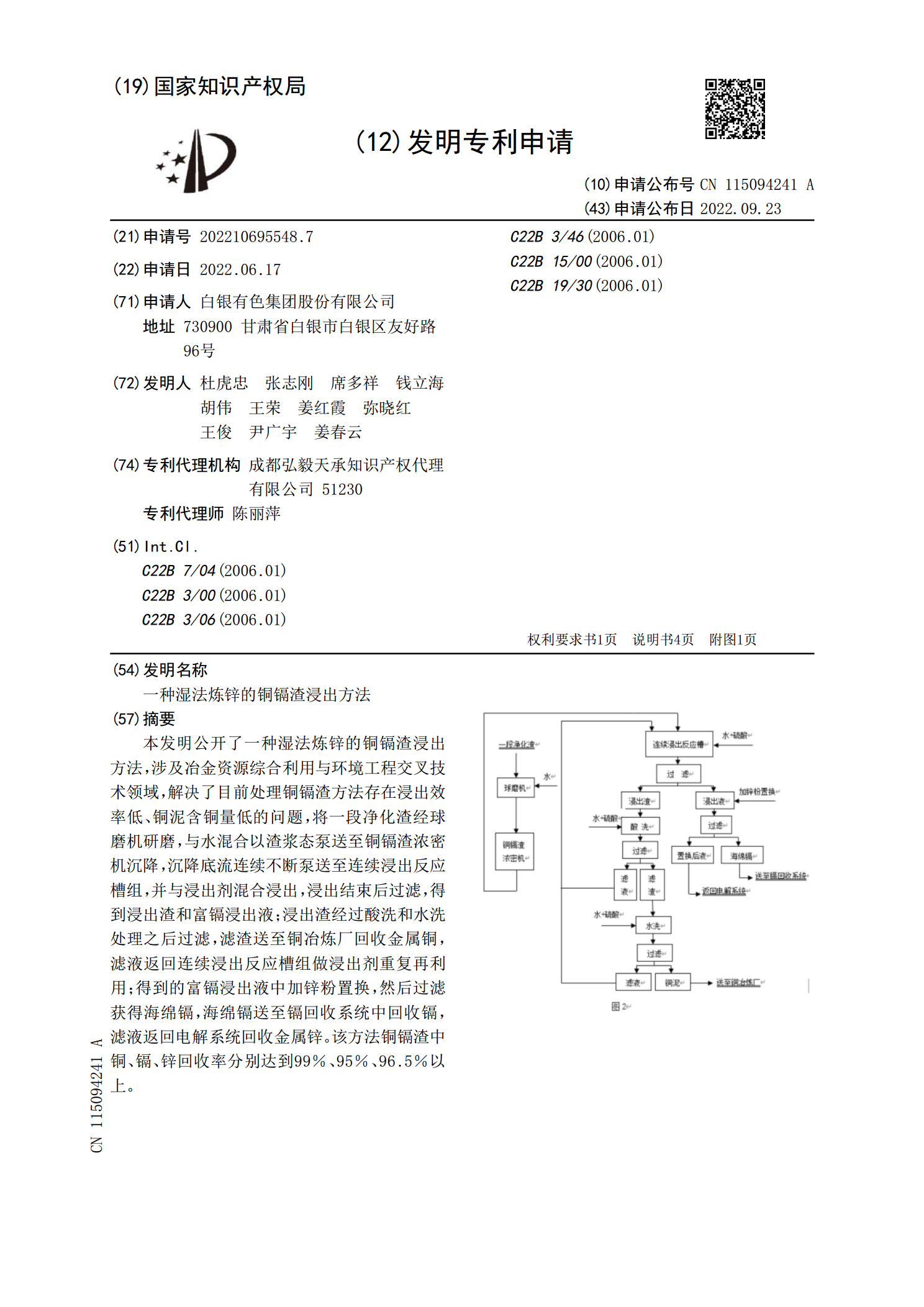

一种湿法炼锌的铜镉渣浸出方法.pdf

本发明公开了一种湿法炼锌的铜镉渣浸出方法,涉及冶金资源综合利用与环境工程交叉技术领域,解决了目前处理铜镉渣方法存在浸出效率低、铜泥含铜量低的问题,将一段净化渣经球磨机研磨,与水混合以渣浆态泵送至铜镉渣浓密机沉降,沉降底流连续不断泵送至连续浸出反应槽组,并与浸出剂混合浸出,浸出结束后过滤,得到浸出渣和富镉浸出液;浸出渣经过酸洗和水洗处理之后过滤,滤渣送至铜冶炼厂回收金属铜,滤液返回连续浸出反应槽组做浸出剂重复再利用;得到的富镉浸出液中加锌粉置换,然后过滤获得海绵镉,海绵镉送至镉回收系统中回收镉,滤液返回电解