一种改善薄带钢边部轮廓的方法.pdf

猫巷****婉慧

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种改善薄带钢边部轮廓的方法.pdf

本发明属于薄带连铸领域,涉及热轧薄带钢板形控制技术,具体涉及改善连铸薄带钢边部轮廓的方法。本发明通过在浇铸过程中实时调整薄带钢的连铸速度,达到改善连铸薄带钢边部板形轮廓的目的。根据本发明的改善薄带钢边部轮廓的方法,通过检测薄带钢连铸过程中边部板形轮廓、次边部板形轮廓和带钢中心区域板形轮廓,并将三个区域的板形轮廓的散点值的极值与连铸速度建立数学模型。本发明将该数学模型应用于薄带钢连铸过程中的连铸速度控制,实现实时的连铸速度响应,通过调整连铸速度来提高连铸薄带钢的整体板形轮廓,改善薄带钢的边部轮廓,从而解决连

一种改善薄带钢钢卷的边部鼓起的方法.pdf

本发明属于薄带连铸领域,涉及薄带钢的板形控制和钢卷的卷形控制,具体涉及一种改善薄带钢局部板形和钢卷边部卷形的方法。本发明通过在薄带钢连续浇铸过程中实时调整冷却浇铸辊的冷却水的水流量,以达到改善连铸薄带钢板形轮廓和薄带钢卷形的目的。本发明通过检测薄带钢连续浇铸过程中的板形轮廓,并通过二次曲线拟合,计算出带钢边部的实际板形轮廓值与拟合的二次曲线拟合值之间差值的最大值,并将浇铸辊冷却水的水流量与该最大值建立数学模型。通过本发明的方法,可以改善薄带钢的边部板形轮廓,解决连铸薄带钢边部厚度不稳定、薄带钢钢卷边部鼓起

一种薄带钢边部连续压毛刺方法.pdf

本发明公开了一种薄带钢边部连续压毛刺方法,包括对薄带钢行走前后方向施加一定张力,切边后的薄钢片经压毛刺装置去除毛刺,根据不同宽度的薄钢带,由马达驱动丝杆将压毛刺装置调整至合适的位置,通过设置在上下辊辊轴端部螺母及垫块粗调上球面压辊与下球面压辊之间的位置;微调上、下球面压辊位置,使其上压辊的球面辊径最大的位置与下压辊的球面辊径最大的位置对齐。本发明通过设置通过上压辊侧面不同厚度垫圈调节,实现上、下压辊球面辊径最大的位置精确对齐,上压辊磨损位置固定,使用寿命提高,带钢边部毛刺碾压更加均匀。

利用Taper辊在UCM轧机改善带钢边部减薄的试验分析.docx

利用Taper辊在UCM轧机改善带钢边部减薄的试验分析随着工业技术的发展,钢材的生产技术和加工工艺也得到了不断的改进和创新。在生产过程中,钢材的表面品质、尺寸精度、形状等方面非常重要,因此钢材的生产工艺不断地创新和改进也是必不可少的。本文将针对UCM轧机中带钢边部减薄现象进行试验分析,并提出应用Taper辊改善的方案。一、UCM轧机中带钢边部减薄现象原因分析UCM轧机是目前应用较广的钢铁生产设备,其压力高、生产速度快、生产效率高,但在生产过程中,常常会出现带钢的边部减薄现象,影响钢材的质量和使用寿命。关于

一种改善硅钢边部轮廓的横向润滑能力分布方法.pdf

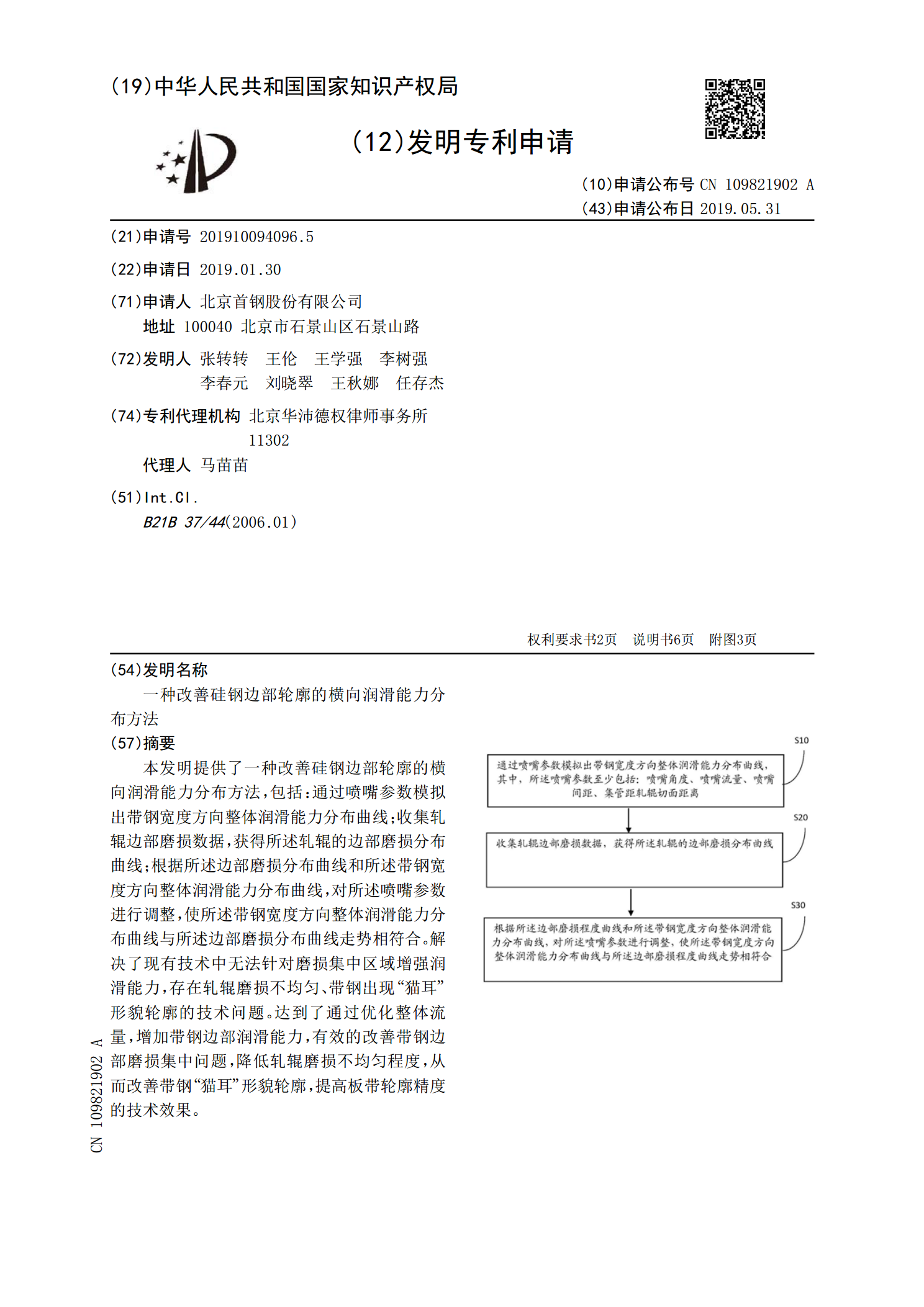

本发明提供了一种改善硅钢边部轮廓的横向润滑能力分布方法,包括:通过喷嘴参数模拟出带钢宽度方向整体润滑能力分布曲线;收集轧辊边部磨损数据,获得所述轧辊的边部磨损分布曲线;根据所述边部磨损分布曲线和所述带钢宽度方向整体润滑能力分布曲线,对所述喷嘴参数进行调整,使所述带钢宽度方向整体润滑能力分布曲线与所述边部磨损分布曲线走势相符合。解决了现有技术中无法针对磨损集中区域增强润滑能力,存在轧辊磨损不均匀、带钢出现“猫耳”形貌轮廓的技术问题。达到了通过优化整体流量,增加带钢边部润滑能力,有效的改善带钢边部磨损集中问题