高强度发动机后支架锻造工艺.pdf

小琛****82

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

高强度发动机后支架锻造工艺.pdf

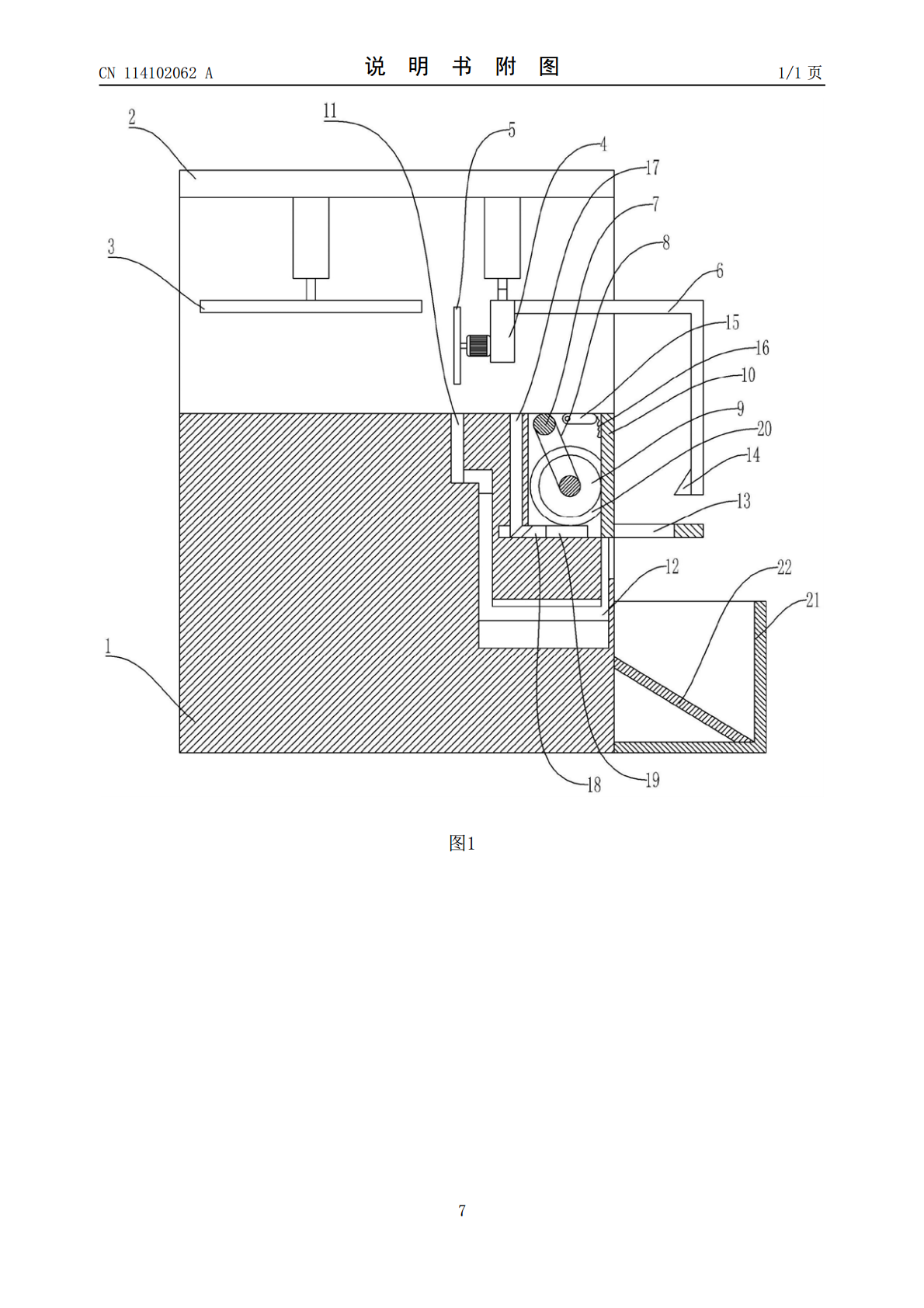

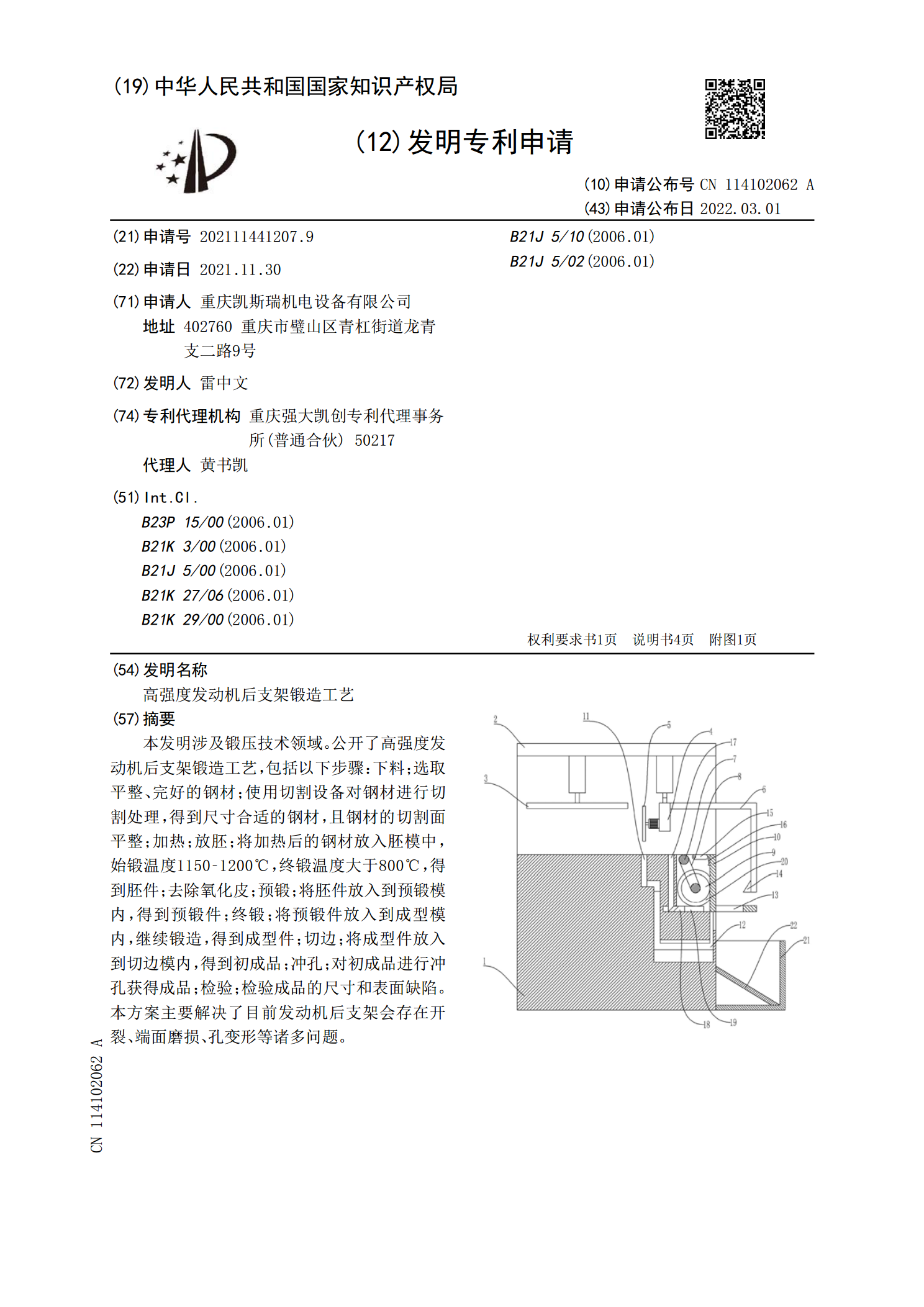

本发明涉及锻压技术领域。公开了高强度发动机后支架锻造工艺,包括以下步骤:下料;选取平整、完好的钢材;使用切割设备对钢材进行切割处理,得到尺寸合适的钢材,且钢材的切割面平整;加热;放胚;将加热后的钢材放入胚模中,始锻温度1150‑1200℃,终锻温度大于800℃,得到胚件;去除氧化皮;预锻;将胚件放入到预锻模内,得到预锻件;终锻;将预锻件放入到成型模内,继续锻造,得到成型件;切边;将成型件放入到切边模内,得到初成品;冲孔;对初成品进行冲孔获得成品;检验;检验成品的尺寸和表面缺陷。本方案主要解决了目前发动机后

高强度发动机前支架锻造工艺.pdf

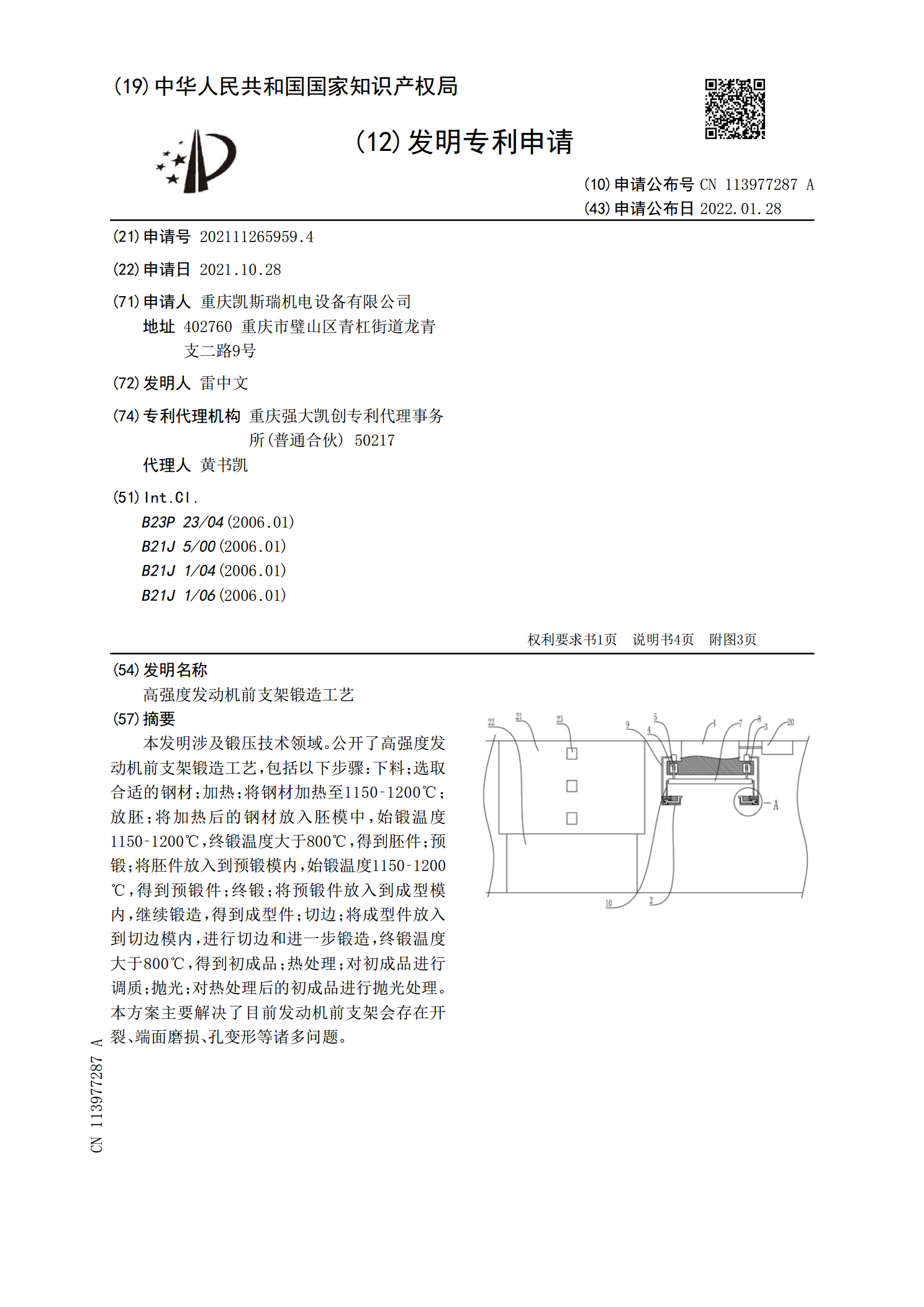

本发明涉及锻压技术领域。公开了高强度发动机前支架锻造工艺,包括以下步骤:下料;选取合适的钢材;加热;将钢材加热至1150‑1200℃;放胚;将加热后的钢材放入胚模中,始锻温度1150‑1200℃,终锻温度大于800℃,得到胚件;预锻;将胚件放入到预锻模内,始锻温度1150‑1200℃,得到预锻件;终锻;将预锻件放入到成型模内,继续锻造,得到成型件;切边;将成型件放入到切边模内,进行切边和进一步锻造,终锻温度大于800℃,得到初成品;热处理;对初成品进行调质;抛光;对热处理后的初成品进行抛光处理。本方案主要

高强度发动机后支架.pdf

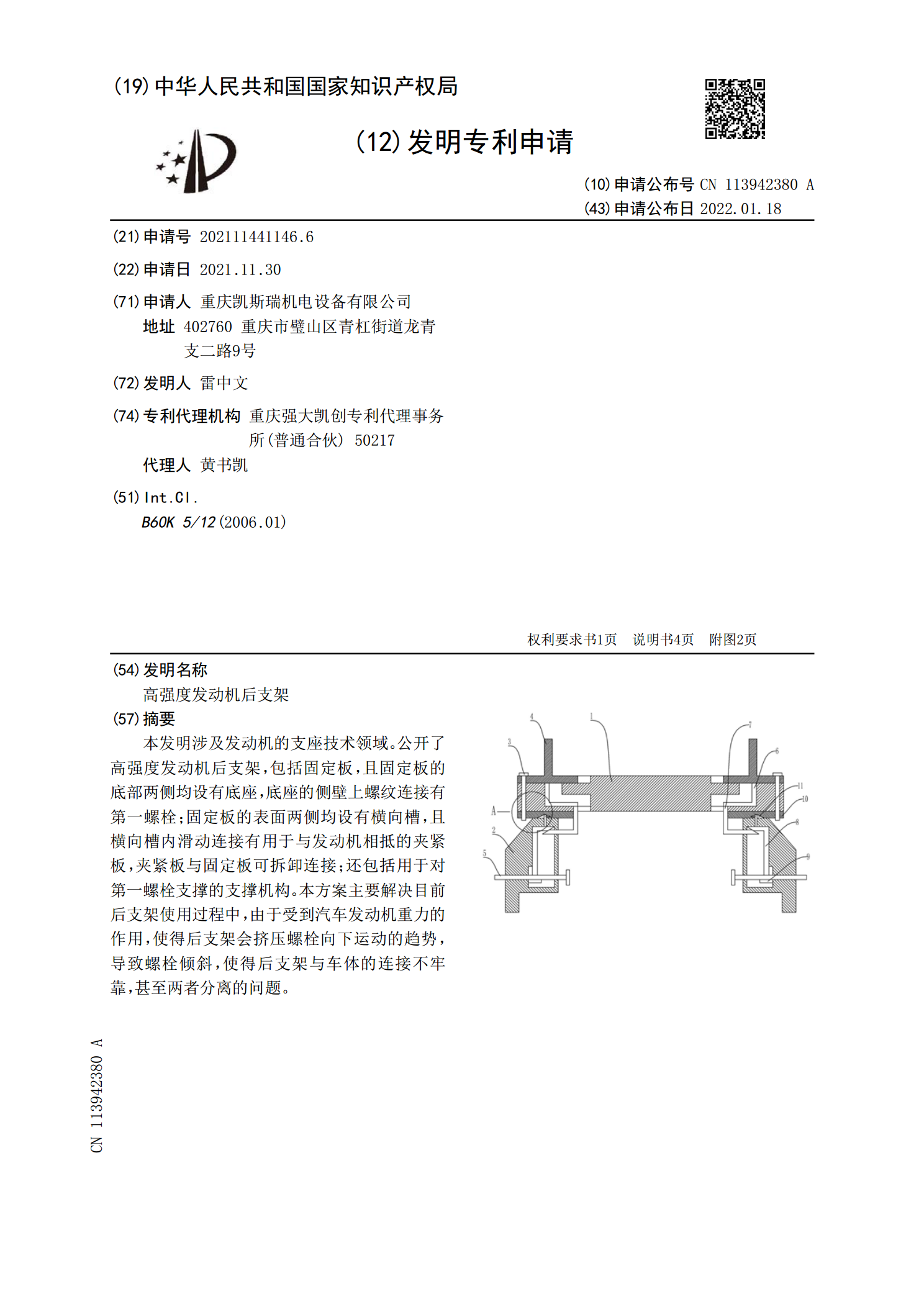

本发明涉及发动机的支座技术领域。公开了高强度发动机后支架,包括固定板,且固定板的底部两侧均设有底座,底座的侧壁上螺纹连接有第一螺栓;固定板的表面两侧均设有横向槽,且横向槽内滑动连接有用于与发动机相抵的夹紧板,夹紧板与固定板可拆卸连接;还包括用于对第一螺栓支撑的支撑机构。本方案主要解决目前后支架使用过程中,由于受到汽车发动机重力的作用,使得后支架会挤压螺栓向下运动的趋势,导致螺栓倾斜,使得后支架与车体的连接不牢靠,甚至两者分离的问题。

高强度发动机前支架.pdf

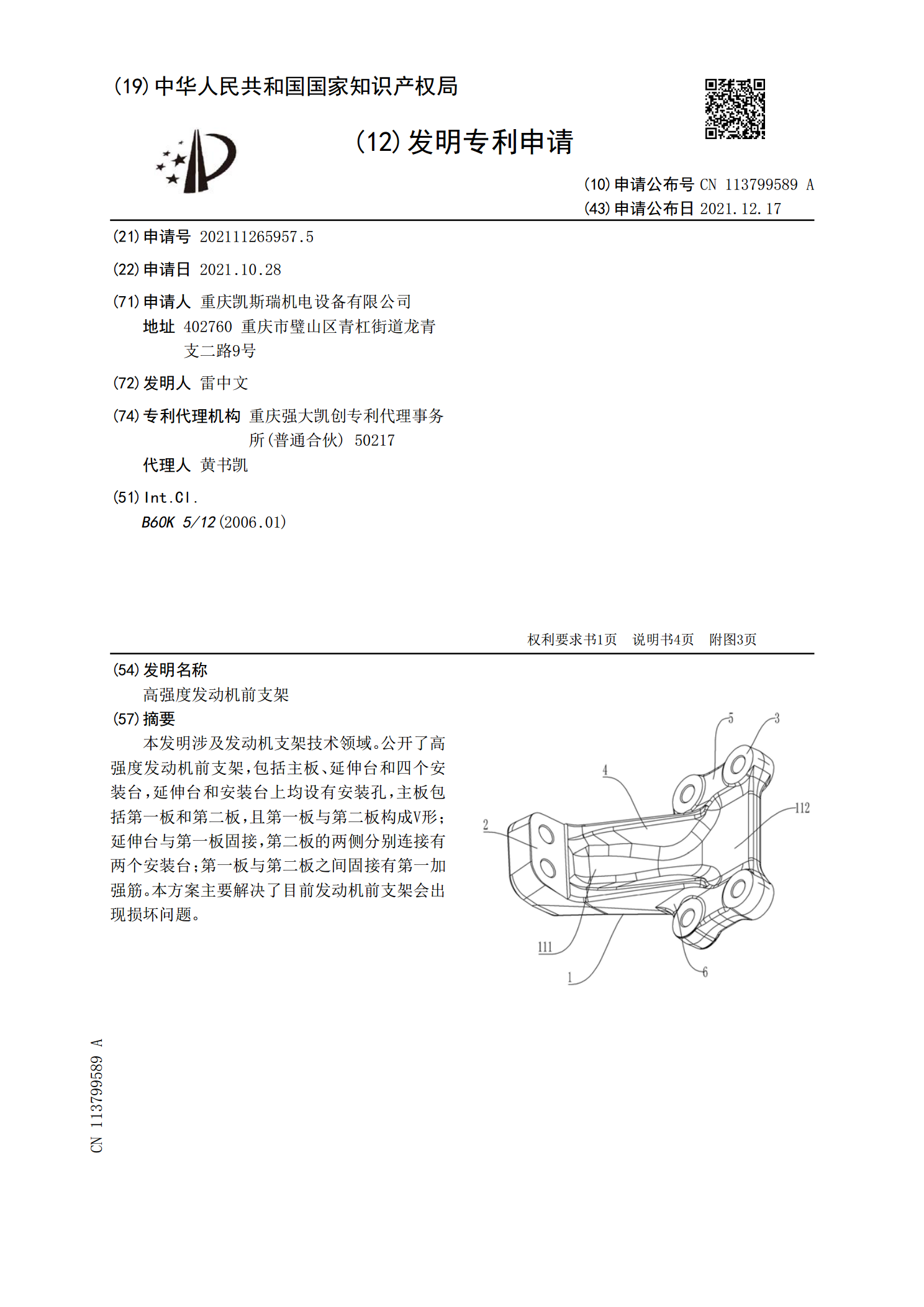

本发明涉及发动机支架技术领域。公开了高强度发动机前支架,包括主板、延伸台和四个安装台,延伸台和安装台上均设有安装孔,主板包括第一板和第二板,且第一板与第二板构成V形;延伸台与第一板固接,第二板的两侧分别连接有两个安装台;第一板与第二板之间固接有第一加强筋。本方案主要解决了目前发动机前支架会出现损坏问题。

下支架连接叉锻造工艺.pdf

本发明涉及车辆动力总成的下支架连接叉锻造加工,目的是提供一种下支架连接叉锻造工艺,该工艺显著提高加工效率和产品性能。下支架连接叉锻造工艺,其特征在于:用电加热炉加热圆钢到1050-1100℃,然后在45秒内将圆钢锻打为成品。优选的,所述电加热炉加热圆钢到1085-1093℃。本发明采用简单的工艺改进,利用现有设备,通过工艺指标的变化调整和精确控制,缩短了产品加工周期,提高了产品加工效率和产品的性能。