纤维增强复合材料-皮革一体模压成型片材的方法及片材.pdf

努力****振宇

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

纤维增强复合材料-皮革一体模压成型片材的方法及片材.pdf

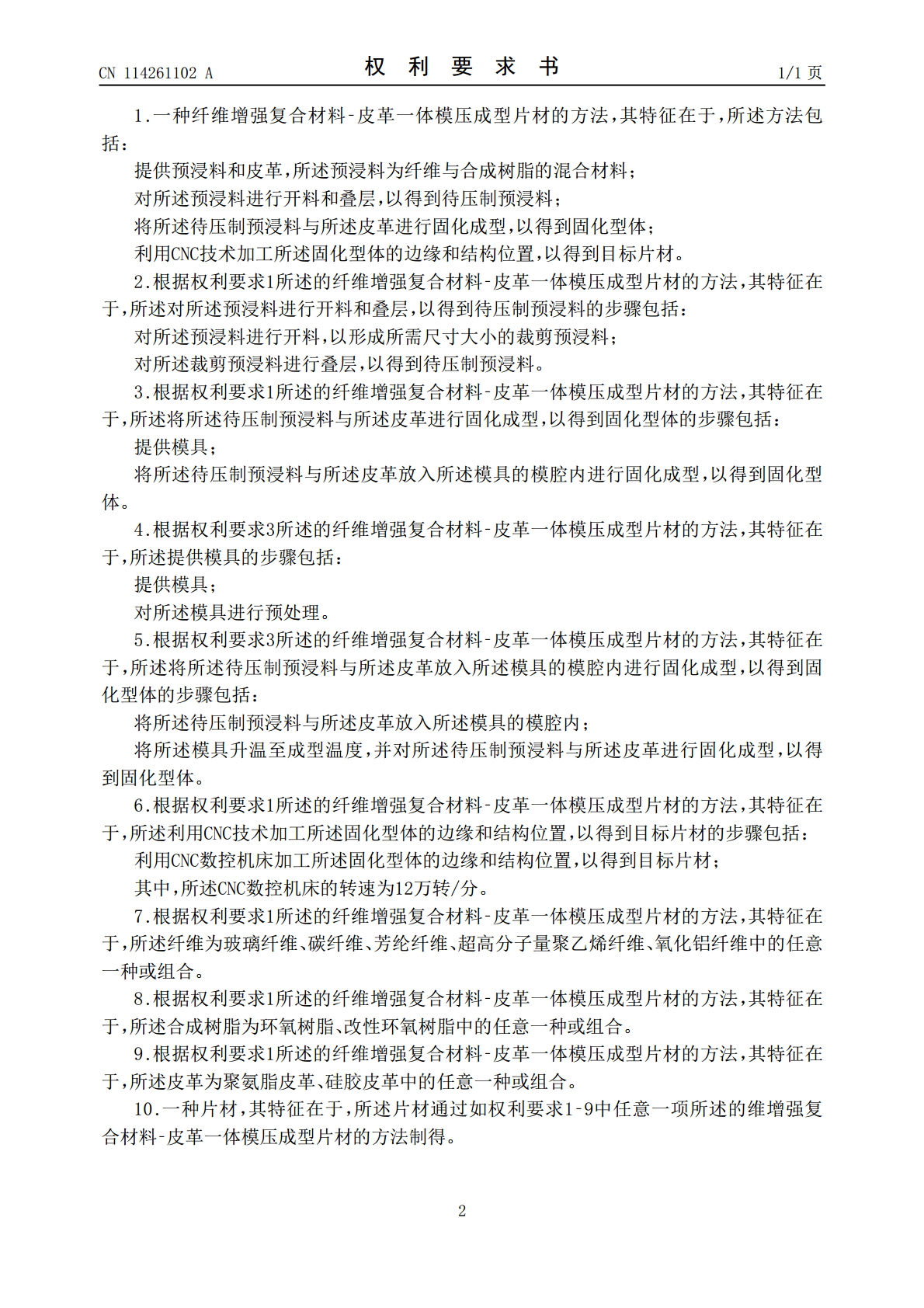

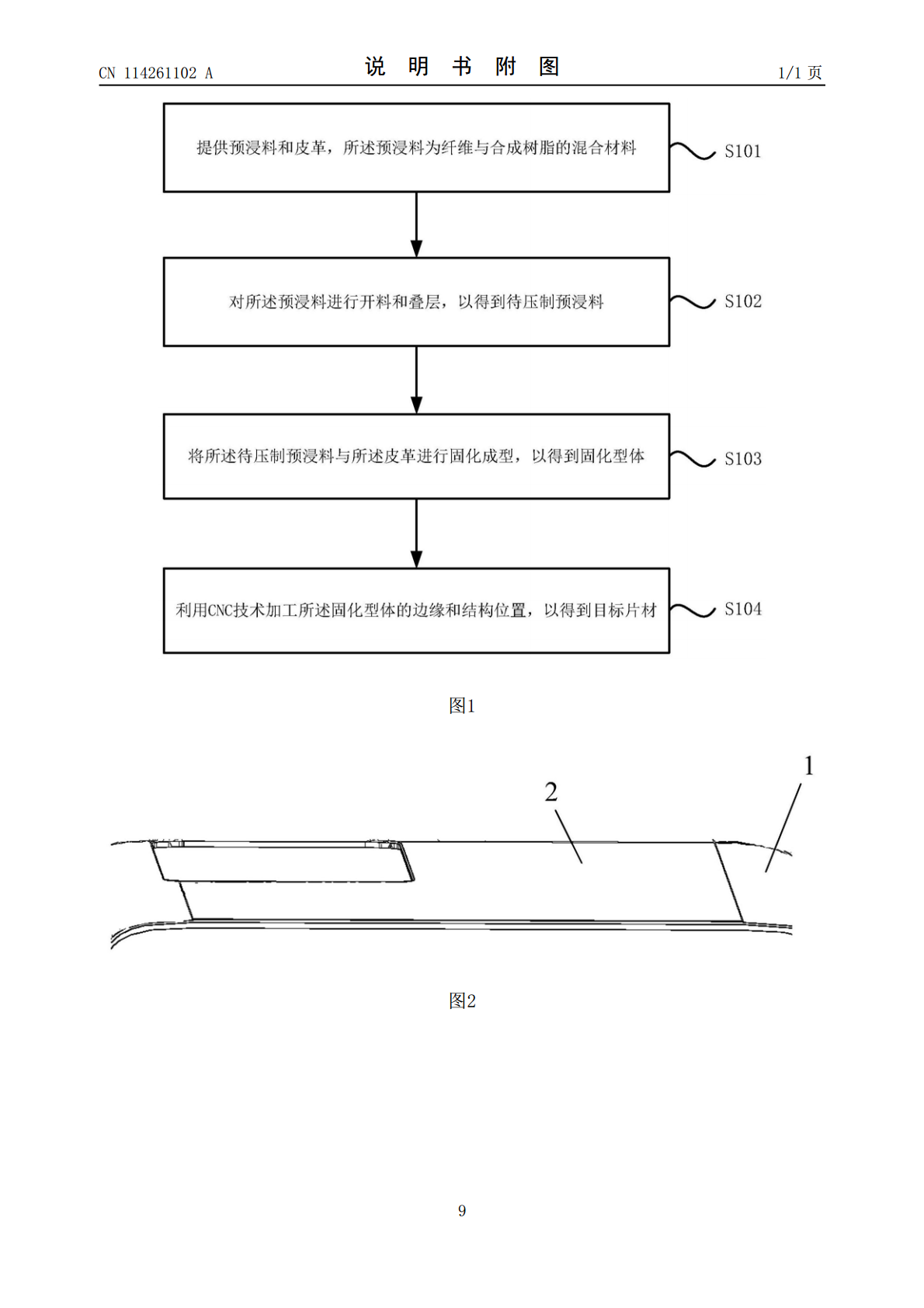

本发明公开了一种纤维增强复合材料‑皮革一体模压成型片材的方法及片材,其中方法包括:提供预浸料和皮革,所述预浸料为纤维与合成树脂的混合材料;对所述预浸料进行开料和叠层,以得到待压制预浸料;将所述待压制预浸料与所述皮革进行固化成型,以得到固化型体;利用CNC技术加工所述固化型体的边缘和结构位置,以得到目标片材。本发明通过在固化成型时将包括纤维与合成树脂的待压制预浸料与皮革一体成型,使得纤维与合成树脂的混合材料由于热固性而与皮革稳固结合,且由于是一体成型后再利用CNC技术加工边缘和结构位置的,无对位偏移问题,另

纤维增强复合材料芯材的生产方法和生产设备.pdf

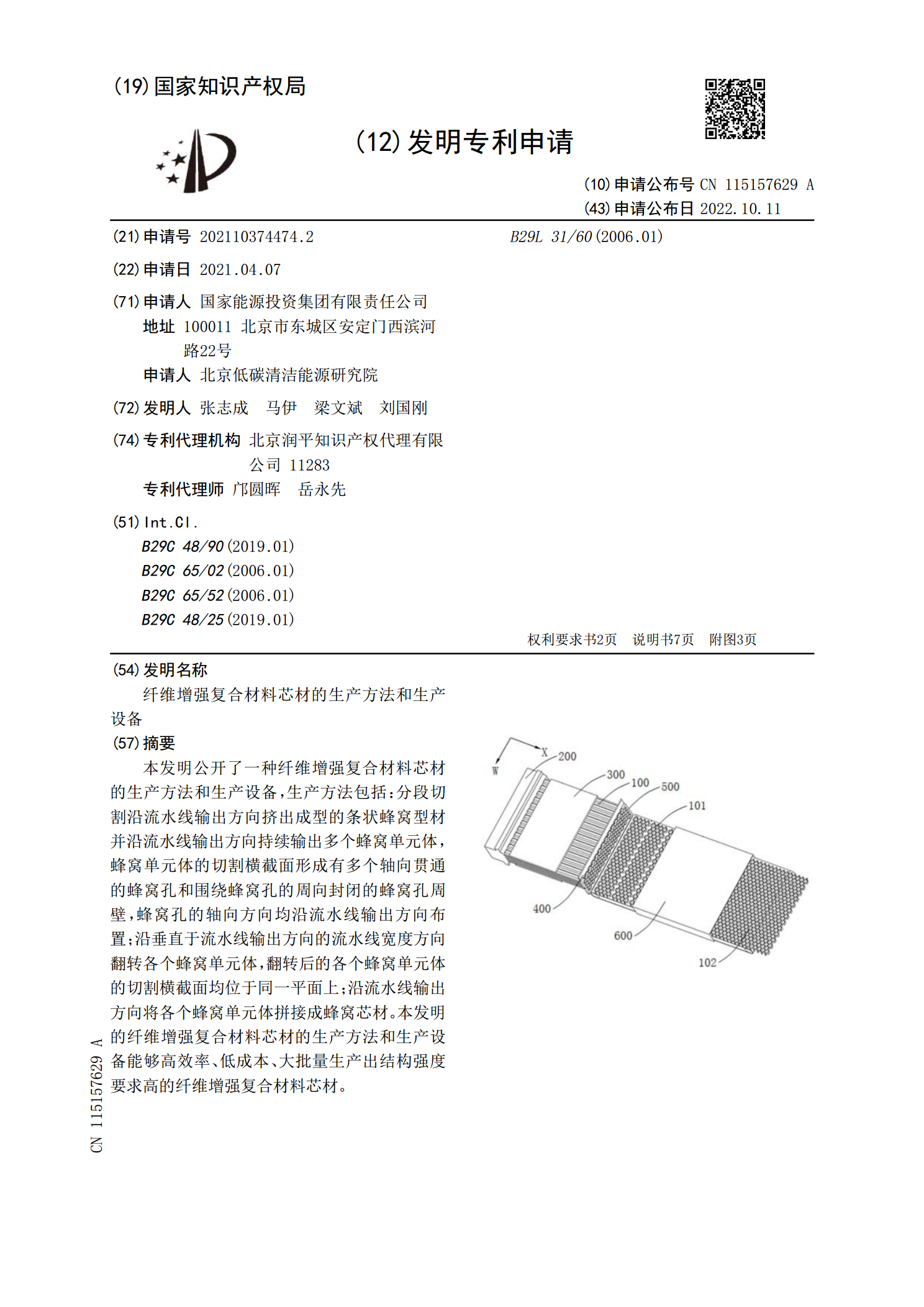

本发明公开了一种纤维增强复合材料芯材的生产方法和生产设备,生产方法包括:分段切割沿流水线输出方向挤出成型的条状蜂窝型材并沿流水线输出方向持续输出多个蜂窝单元体,蜂窝单元体的切割横截面形成有多个轴向贯通的蜂窝孔和围绕蜂窝孔的周向封闭的蜂窝孔周壁,蜂窝孔的轴向方向均沿流水线输出方向布置;沿垂直于流水线输出方向的流水线宽度方向翻转各个蜂窝单元体,翻转后的各个蜂窝单元体的切割横截面均位于同一平面上;沿流水线输出方向将各个蜂窝单元体拼接成蜂窝芯材。本发明的纤维增强复合材料芯材的生产方法和生产设备能够高效率、低成本、

纤维片材及其制造方法.pdf

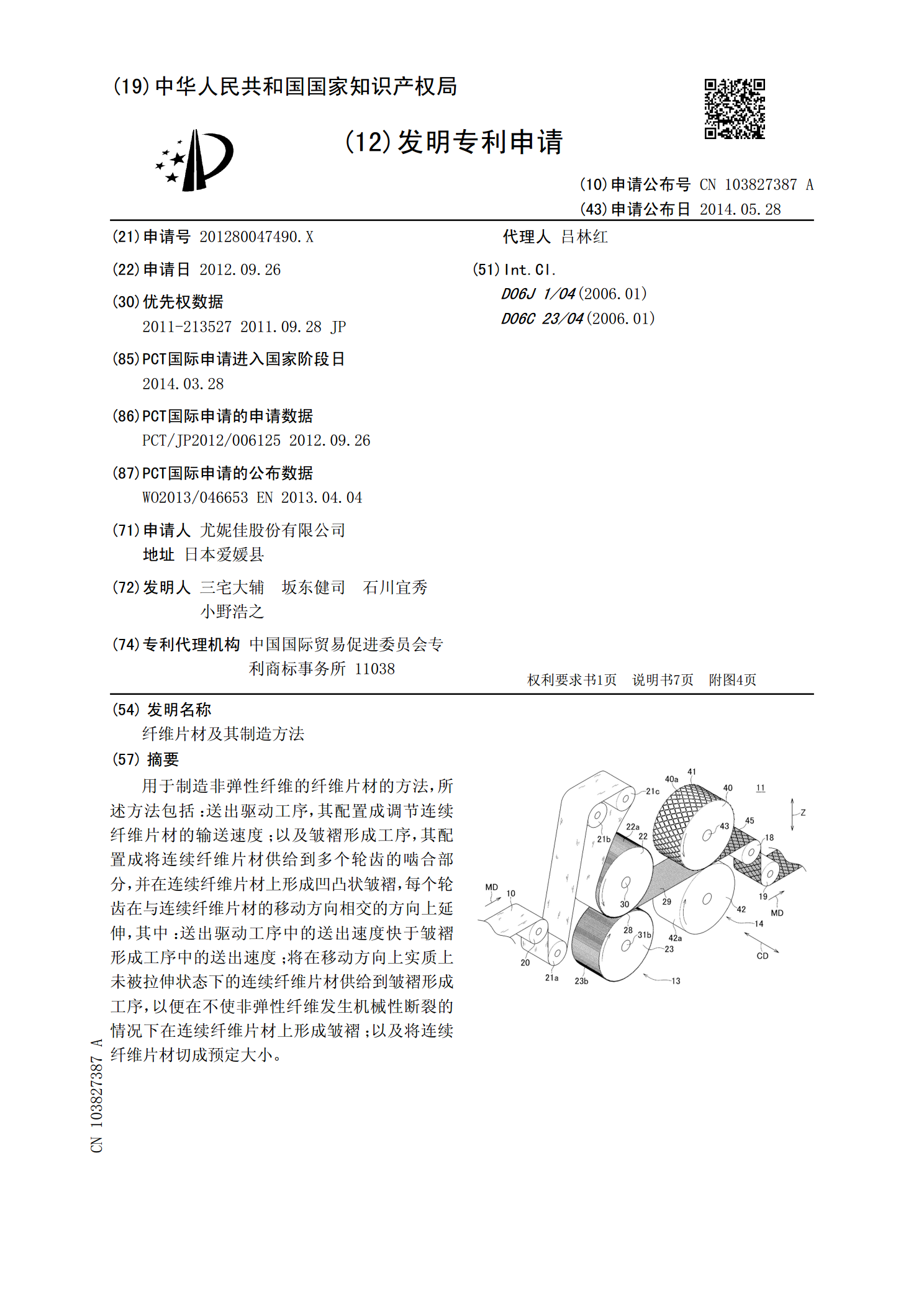

用于制造非弹性纤维的纤维片材的方法,所述方法包括:送出驱动工序,其配置成调节连续纤维片材的输送速度;以及皱褶形成工序,其配置成将连续纤维片材供给到多个轮齿的啮合部分,并在连续纤维片材上形成凹凸状皱褶,每个轮齿在与连续纤维片材的移动方向相交的方向上延伸,其中:送出驱动工序中的送出速度快于皱褶形成工序中的送出速度;将在移动方向上实质上未被拉伸状态下的连续纤维片材供给到皱褶形成工序,以便在不使非弹性纤维发生机械性断裂的情况下在连续纤维片材上形成皱褶;以及将连续纤维片材切成预定大小。

一种折叠成型片材生产工艺及其折叠片材.pdf

本发明公开了一种折叠成型片材生产工艺及其折叠成型片材,属于片材生产领域;该种折叠成型片材生产工艺,其步骤包括:成型片材,再剪裁出片材的轮廓,然后对片材进行使片材的压痕处具有折角的压痕处理。该种折叠成型片材,包括片材主体,片材主体上设有具有折角的压痕区。本发明用于制造书包这类产品时,能够折叠成型书包这类产品的轮廓,减少拼接,节省工序,减少生产时间和成本。

纤维直径测定装置、无机纤维片材的制造装置、纤维直径测定方法及无机纤维片材的制造方法.pdf

本发明的目的在于提供一种纤维直径测定装置、无机纤维片材的制造装置、纤维直径测定方法及无机纤维片材的制造方法,能够确保无机纤维片材中的无机纤维的纤维直径的连续的安全性,而且不仅在无机纤维片材的制造后,在无机纤维片材的制造过程中,也能够测定无机纤维片材中的无机纤维的纤维直径。本发明提供一种纤维直径测定装置,对含有无机纤维的无机纤维片材(1)中的上述无机纤维的纤维直径进行测定,其特征在于,具备:试样采集单元(2),能够在上述无机纤维片材(1)的整个区域中采集规定量的上述无机纤维;及测定单元(3),对所采集的上述