一种高精度实时轮廓误差估计方法.pdf

元容****少女

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种高精度实时轮廓误差估计方法.pdf

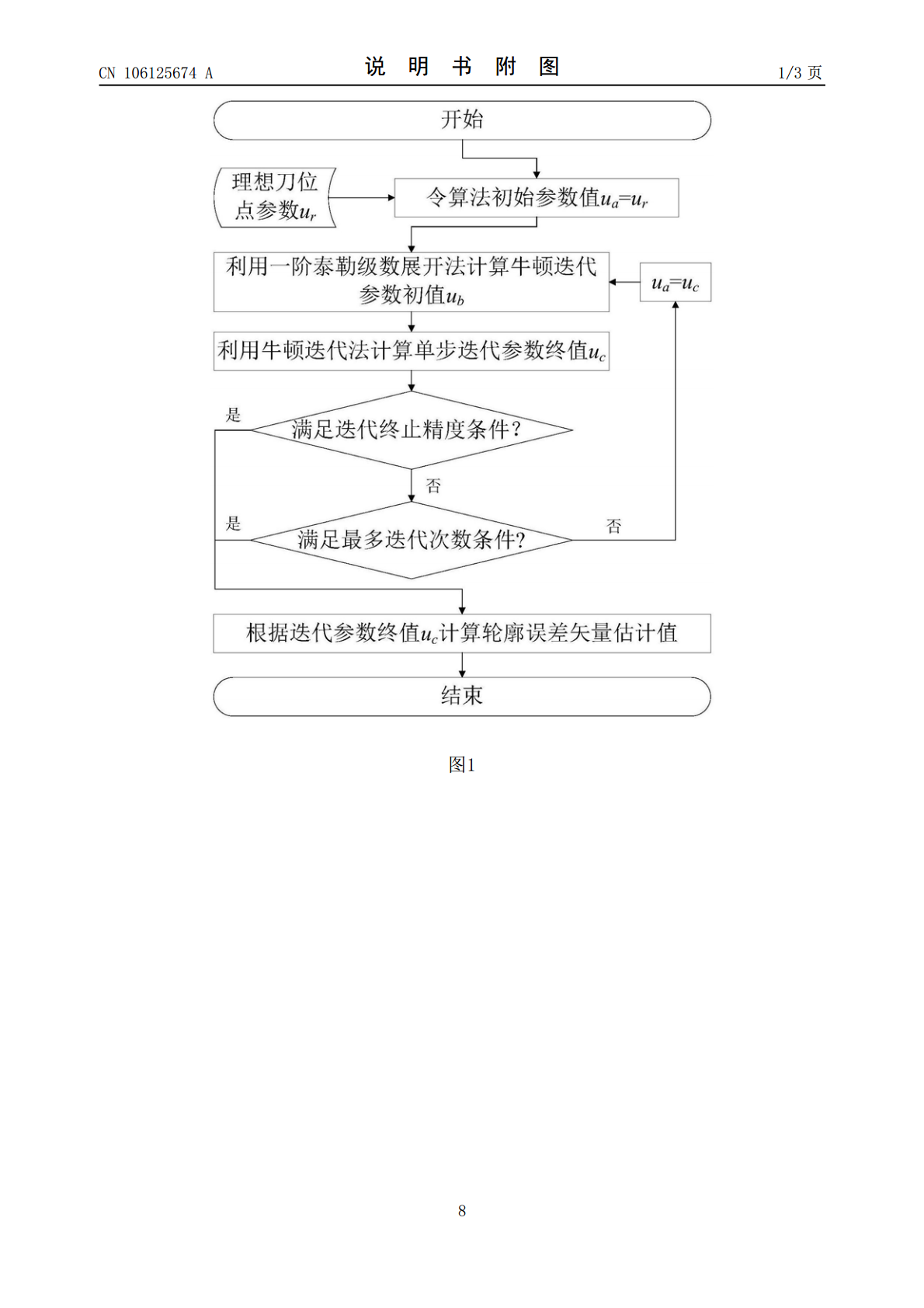

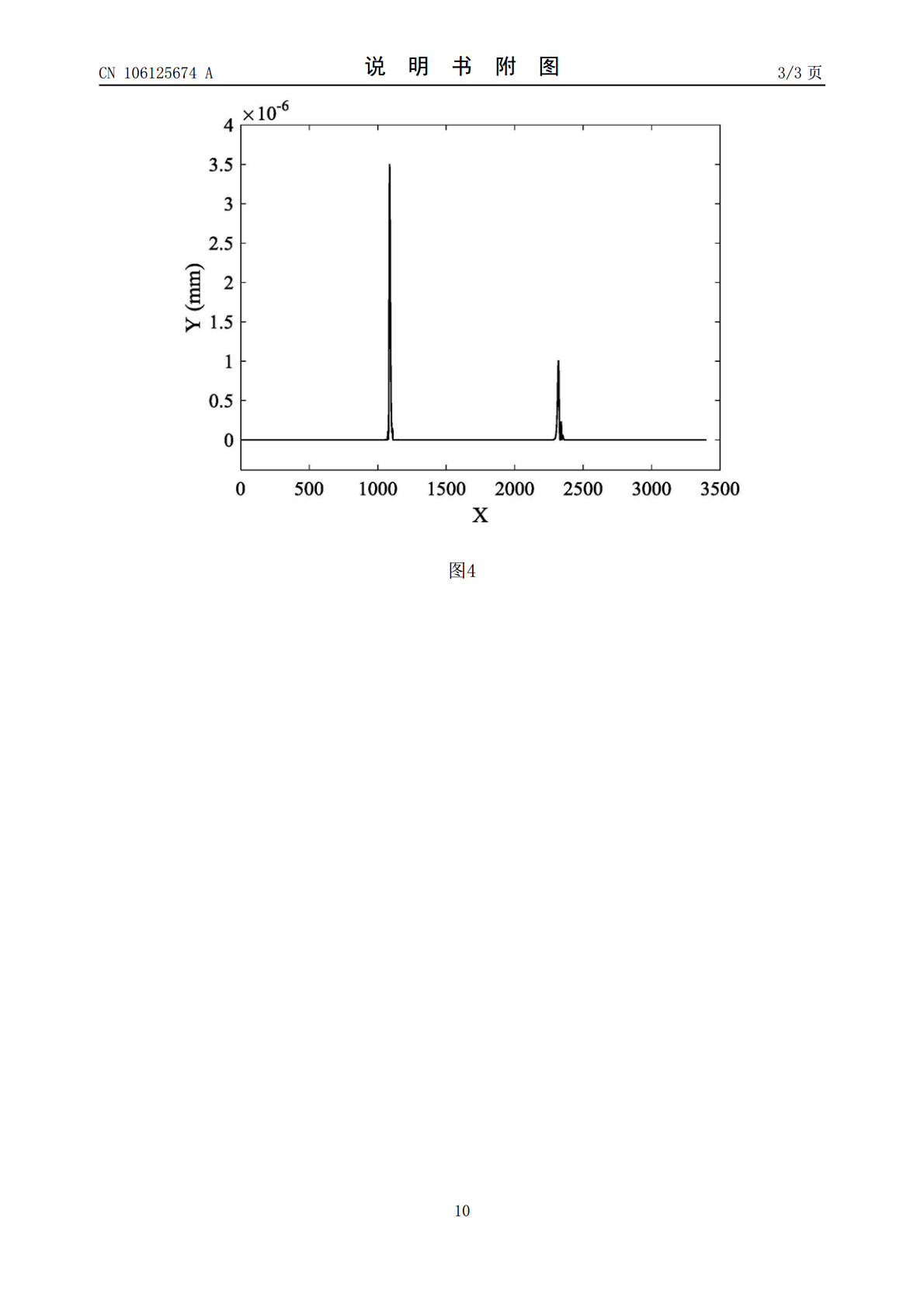

本发明一种高精度实时轮廓误差估计方法属于精密高效数控加工技术领域,涉及一种数控参数曲线插补加工过程中基于初值再生牛顿迭代法的高精度实时轮廓误差估计方法。该方法首先在每步迭代计算前,根据当前插补点参数和实际刀位点,基于一阶泰勒级数展开法计算参数曲线上用于牛顿迭代计算垂足点的迭代参数初值;其次,利用牛顿迭代法,根据迭代初值计算单步迭代参数终值;最后,为避免大幅增加算法计算时间,根据迭代终止条件及最大迭代次数条件双重约束结束迭代,得到垂足点参数估计值,进而计算轮廓误差矢量估计值。本发明可有效避免迭代发散、提高轮

实时自适应轮廓误差估计方法.pdf

本发明公开了一种实时自适应轮廓误差估计方法,可用于数控系统或者机器人的轮廓控制器中。本发明的轮廓误差估计方法通过对现有的参数曲线插补方法做适量修改,产生额外的插补点。但是产生的额外插补点仅仅用来做轮廓误差估计而不作为运动控制器的参考指令。然后先在原有插补点中搜索里实际刀具位置最近的点,初步确定搜索范围。再采用二分搜索的方法,进一步确定足点。而足点到实际刀具点的距离就是估计的轮廓误差。本发明相对于各种传统估计方法,拥有更加精确的估计精度。尤其在高速运动和曲线曲率较大,传统方法估计效果急剧变差时,本发明依然能

基于空间圆弧近似的轮廓误差实时估计方法.pdf

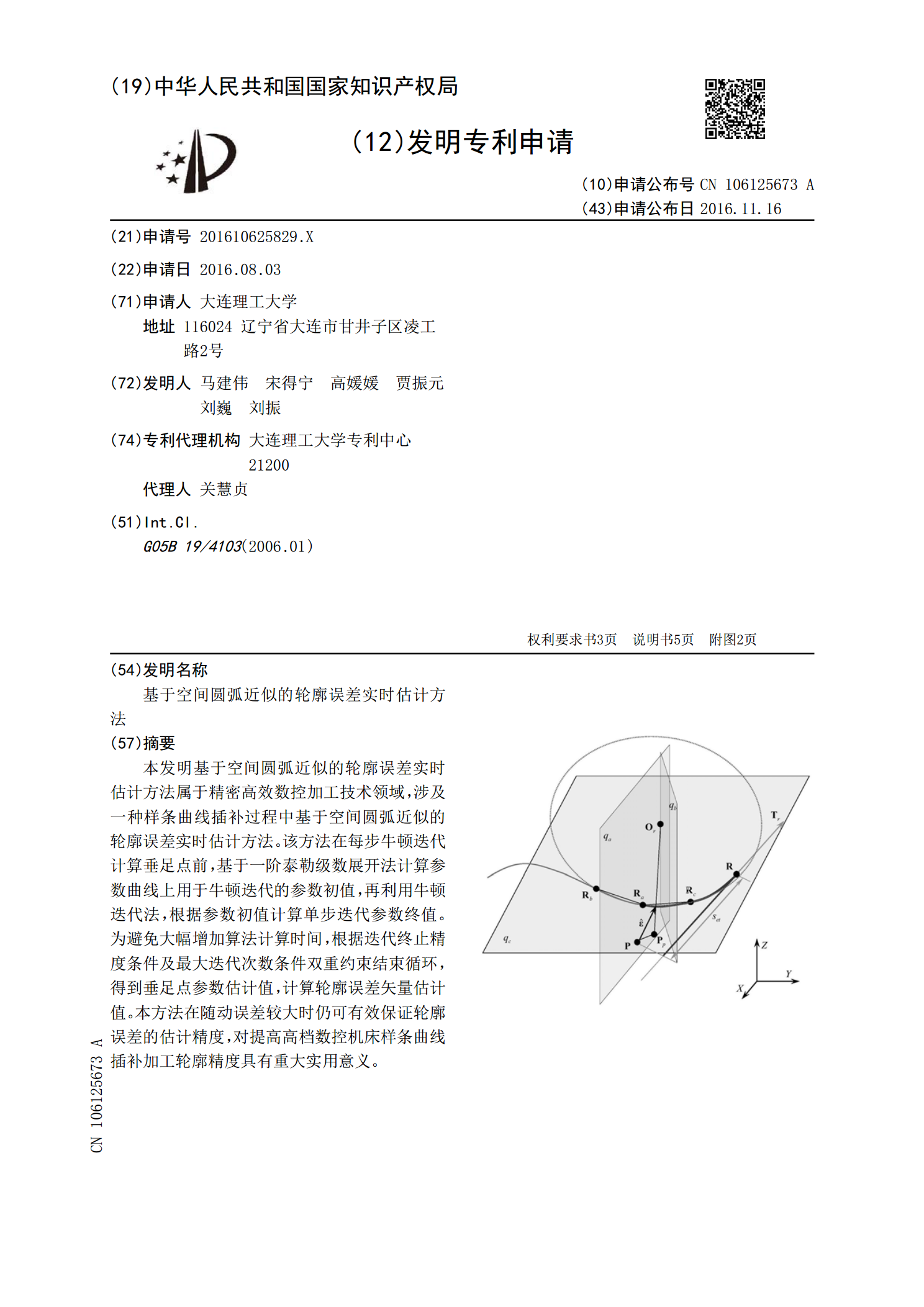

本发明基于空间圆弧近似的轮廓误差实时估计方法属于精密高效数控加工技术领域,涉及一种样条曲线插补过程中基于空间圆弧近似的轮廓误差实时估计方法。该方法在每步牛顿迭代计算垂足点前,基于一阶泰勒级数展开法计算参数曲线上用于牛顿迭代的参数初值,再利用牛顿迭代法,根据参数初值计算单步迭代参数终值。为避免大幅增加算法计算时间,根据迭代终止精度条件及最大迭代次数条件双重约束结束循环,得到垂足点参数估计值,计算轮廓误差矢量估计值。本方法在随动误差较大时仍可有效保证轮廓误差的估计精度,对提高高档数控机床样条曲线插补加工轮廓精

一种随动与轮廓误差自适应实时补偿方法.pdf

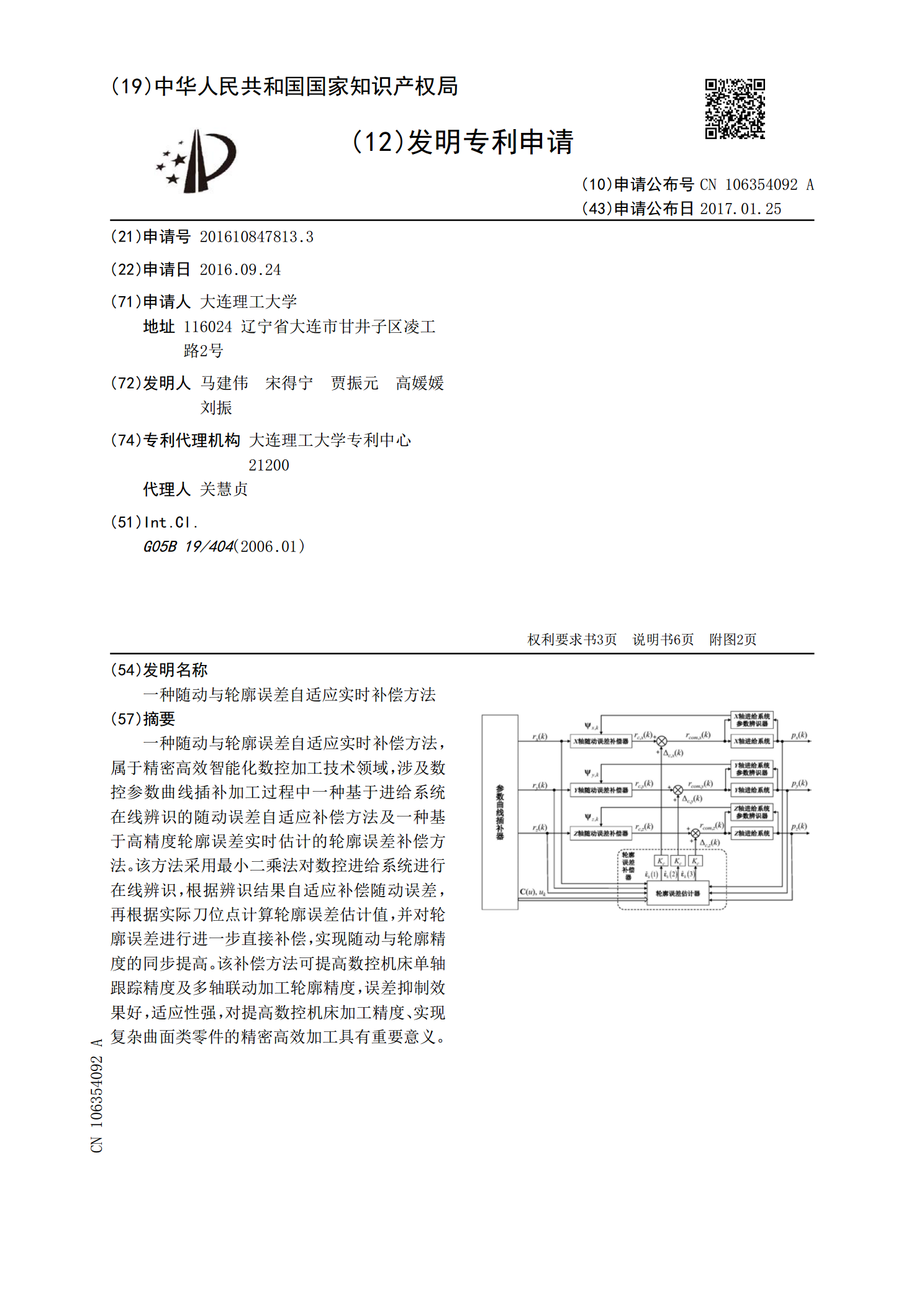

一种随动与轮廓误差自适应实时补偿方法,属于精密高效智能化数控加工技术领域,涉及数控参数曲线插补加工过程中一种基于进给系统在线辨识的随动误差自适应补偿方法及一种基于高精度轮廓误差实时估计的轮廓误差补偿方法。该方法采用最小二乘法对数控进给系统进行在线辨识,根据辨识结果自适应补偿随动误差,再根据实际刀位点计算轮廓误差估计值,并对轮廓误差进行进一步直接补偿,实现随动与轮廓精度的同步提高。该补偿方法可提高数控机床单轴跟踪精度及多轴联动加工轮廓精度,误差抑制效果好,适应性强,对提高数控机床加工精度、实现复杂曲面类零件

一种多轴联动轮廓误差的实时检测方法.pdf

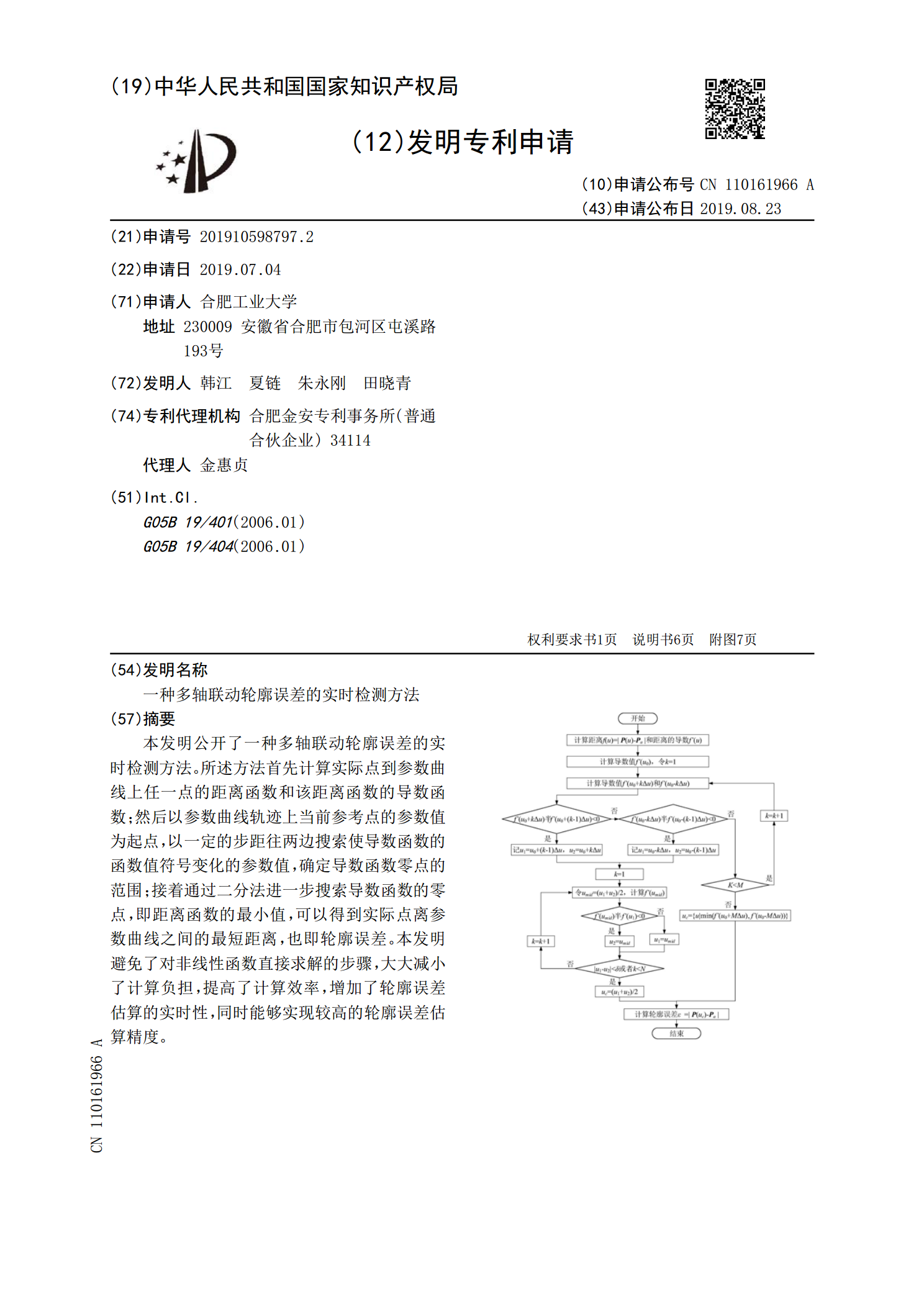

本发明公开了一种多轴联动轮廓误差的实时检测方法。所述方法首先计算实际点到参数曲线上任一点的距离函数和该距离函数的导数函数;然后以参数曲线轨迹上当前参考点的参数值为起点,以一定的步距往两边搜索使导数函数的函数值符号变化的参数值,确定导数函数零点的范围;接着通过二分法进一步搜索导数函数的零点,即距离函数的最小值,可以得到实际点离参数曲线之间的最短距离,也即轮廓误差。本发明避免了对非线性函数直接求解的步骤,大大减小了计算负担,提高了计算效率,增加了轮廓误差估算的实时性,同时能够实现较高的轮廓误差估算精度。