微波辅助酶法结合气流超微粉碎制备大豆分离蛋白的方法.pdf

是浩****32

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

微波辅助酶法结合气流超微粉碎制备大豆分离蛋白的方法.pdf

微波辅助酶法结合气流超微粉碎制备大豆分离蛋白的方法,属于大豆蛋白加工技术领域。为了解决目前的大豆分离蛋白质量参差不齐,功能特性差等问题,本发明在碱提酸沉步骤之前利用微波辅助酶法提高了蛋白的提取率,大大缩短酶解的时间和减少蛋白酶的消耗量,并且结合气流超微粉碎技术,对大豆蛋白进行加工处理,增强了其功能特性。本发明明确了微波辅助酶法和气流超微粉碎在大豆蛋白加工中的工艺,并且确定了最佳工艺参数,该工艺可制备粒径较小、持油率高、起泡能力高、泡沫稳定性较好、乳化活性较好且乳化稳定性强的大豆分离蛋白。本发明对蛋白质制备

超声辅助碱法提取大豆分离蛋白的方法.pdf

本发明属于食品加工技术领域,具体涉及一种超声辅助碱法提取大豆分离蛋白的方法。本发明方法包括原料粉碎,超声辅助碱法一次提取、分离、水法二次提取、分离、酸沉、中和、杀菌、干燥等步骤,得到大豆分离蛋白,并对副产物——豆渣进行蛋白含量测定,大豆分离蛋白进行灰分测定。本发明的方法能够提高大豆分离蛋白的回收率,同时降低生产过程中酸碱用量和耗水量,节约成本,此外,得到的大豆分离蛋白产品灰分低,质量好。

大豆分离蛋白为原料生产酶活性免消化蛋白质的制备方法.pdf

本发明公开了以大豆分离蛋白为原料生产酶活性免消化蛋白质的生产方法。免消化蛋白质是指分子量在500道尔顿以下的小分子蛋白质。该段蛋白质是不需要人体消化,可以通过人体小肠直接进入身体被吸收利用。工艺中还保留了蛋白酶的活性,生产出酶活性的免消化蛋白质。保留蛋白酶活性对人体肠道脱落的内源性细胞蛋白有消化作用,这一点对老年人蛋白质回收利用内源性蛋白有很好的价值。生产线上采用膜分离可以生产出高纯度免消化蛋白质产品,不采用提纯工艺,可生产出免消化分离蛋白产品,同时可保留了蛋白酶的活性是产品独特性。

一种功能性酶解大豆分离蛋白及双蛋白纯奶的制备方法.pdf

本发明公开了一种功能性酶解大豆分离蛋白及双蛋白纯奶的制备方法,使用的蛋白酶选自木瓜蛋白酶、菠萝蛋白酶、胃蛋白酶、胰蛋白酶、黑曲霉酸性蛋白酶、风味蛋白酶、枯草杆菌蛋白酶、肽谷氨酰胺酶、碱性2709蛋白酶、Neutrase中性蛋白酶、AS1.398中性蛋白酶、谷氨酰胺转氨酶,按照0.2%-1.0%的添加量添加。将上述大豆分离蛋白与鲜牛奶混合、水合、均质、杀菌、灌装得双蛋白纯奶。其蛋白含量高、未添加稳定剂,更有益于人体健康。

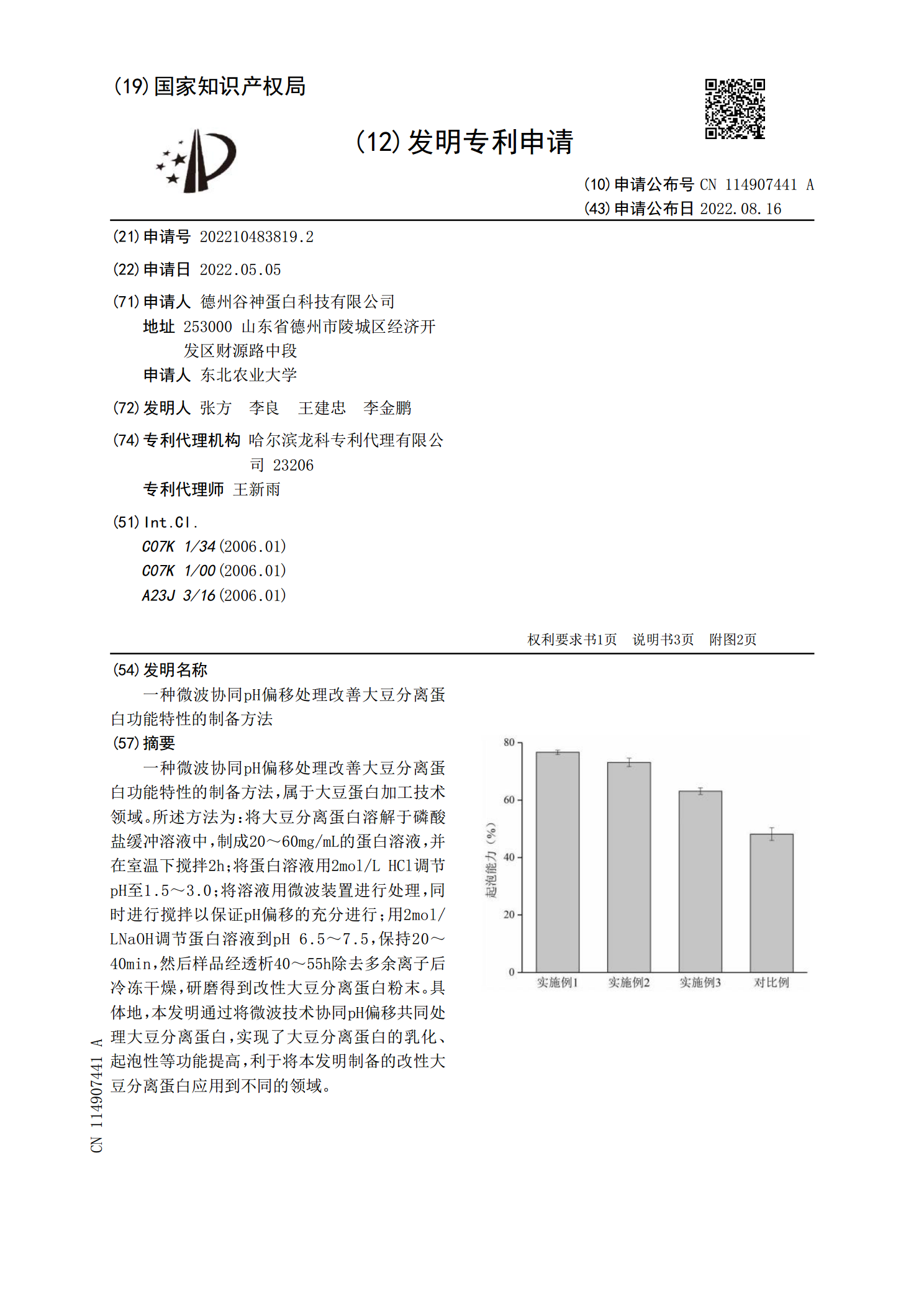

一种微波协同pH偏移处理改善大豆分离蛋白功能特性的制备方法.pdf

一种微波协同pH偏移处理改善大豆分离蛋白功能特性的制备方法,属于大豆蛋白加工技术领域。所述方法为:将大豆分离蛋白溶解于磷酸盐缓冲溶液中,制成20~60mg/mL的蛋白溶液,并在室温下搅拌2h;将蛋白溶液用2mol/LHCl调节pH至1.5~3.0;将溶液用微波装置进行处理,同时进行搅拌以保证pH偏移的充分进行;用2mol/LNaOH调节蛋白溶液到pH6.5~7.5,保持20~40min,然后样品经透析40~55h除去多余离子后冷冻干燥,研磨得到改性大豆分离蛋白粉末。具体地,本发明通过将微波技术协同pH