芯片埋入式印刷电路板的制造方法.pdf

波峻****99

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

芯片埋入式印刷电路板的制造方法.pdf

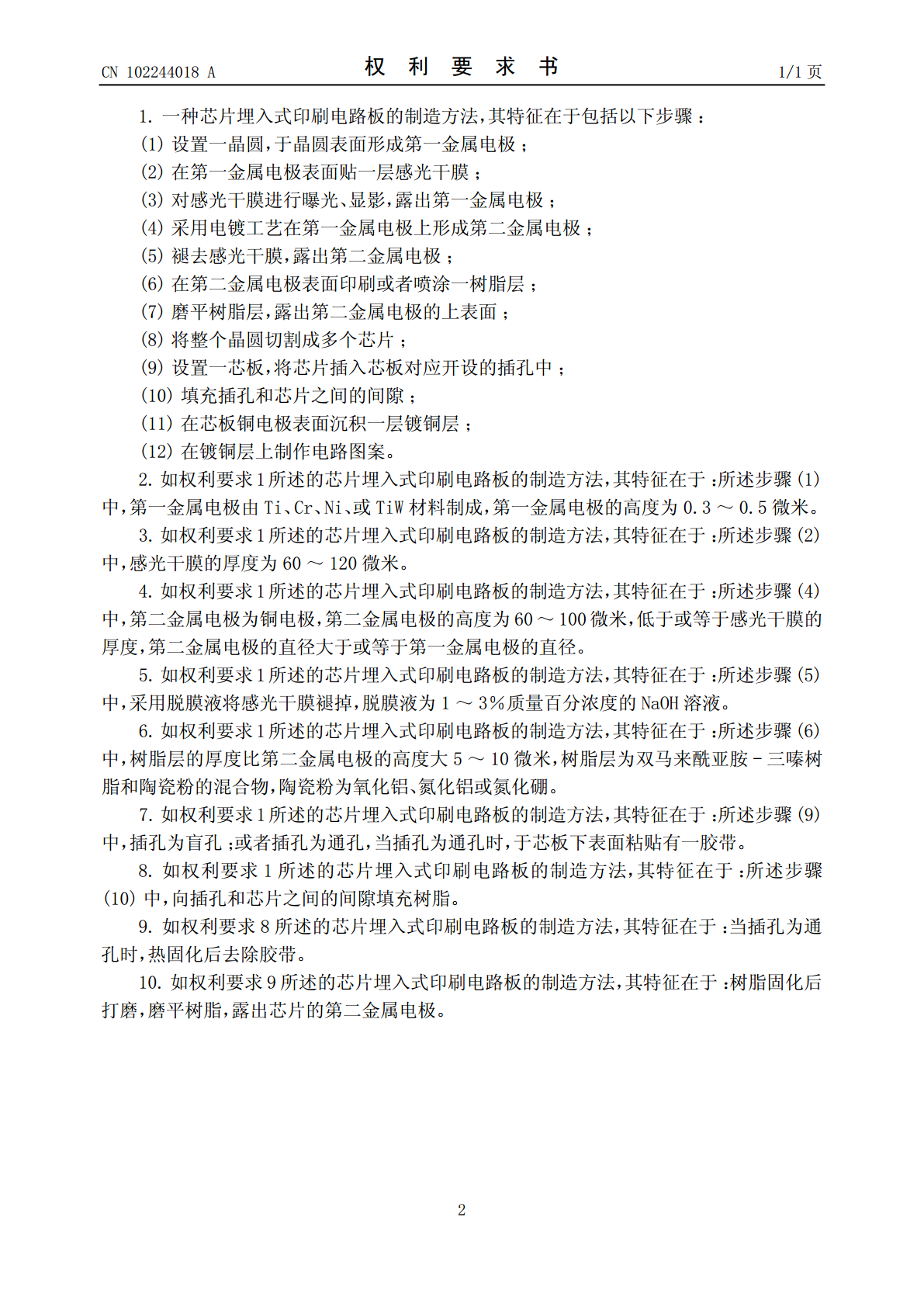

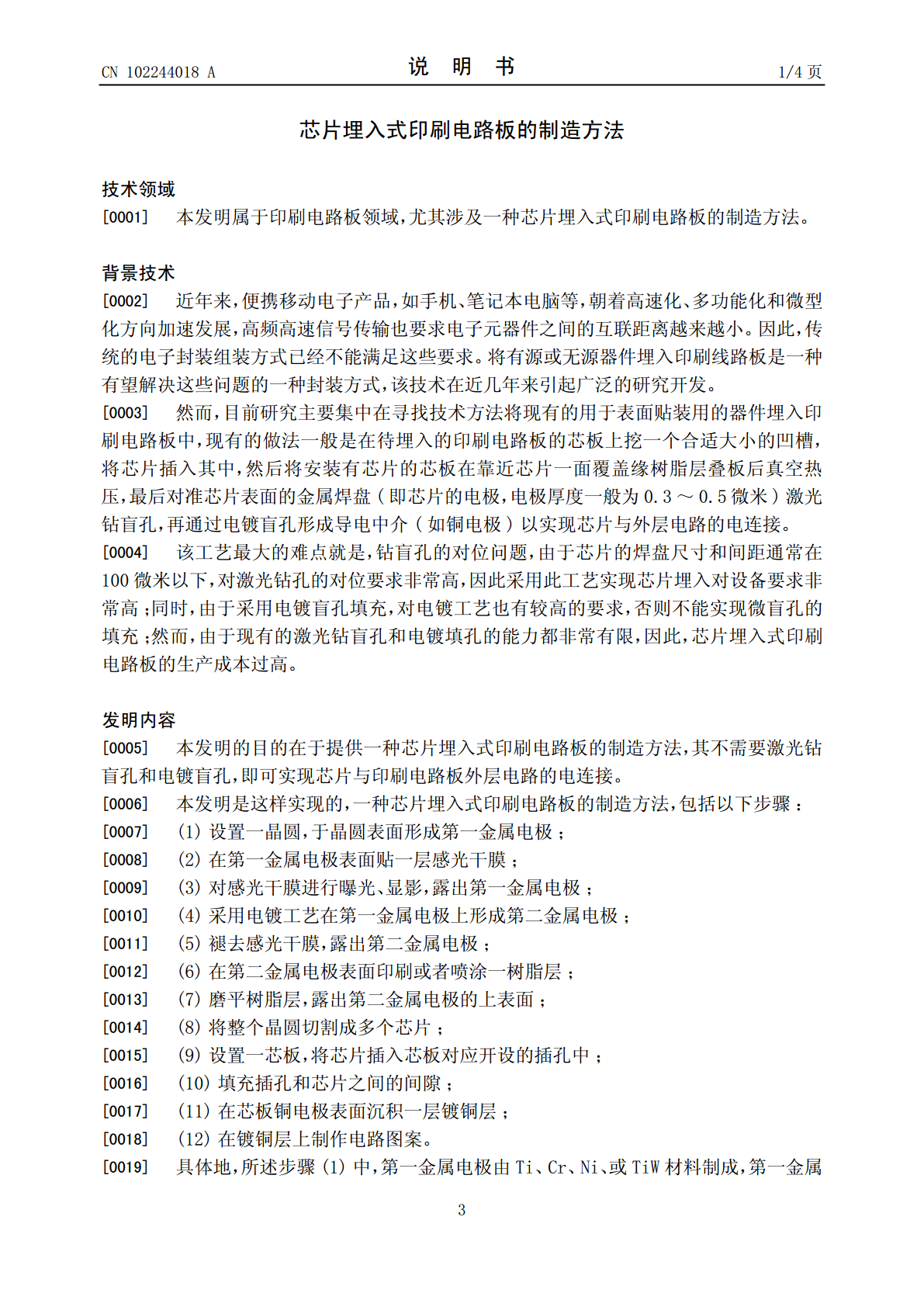

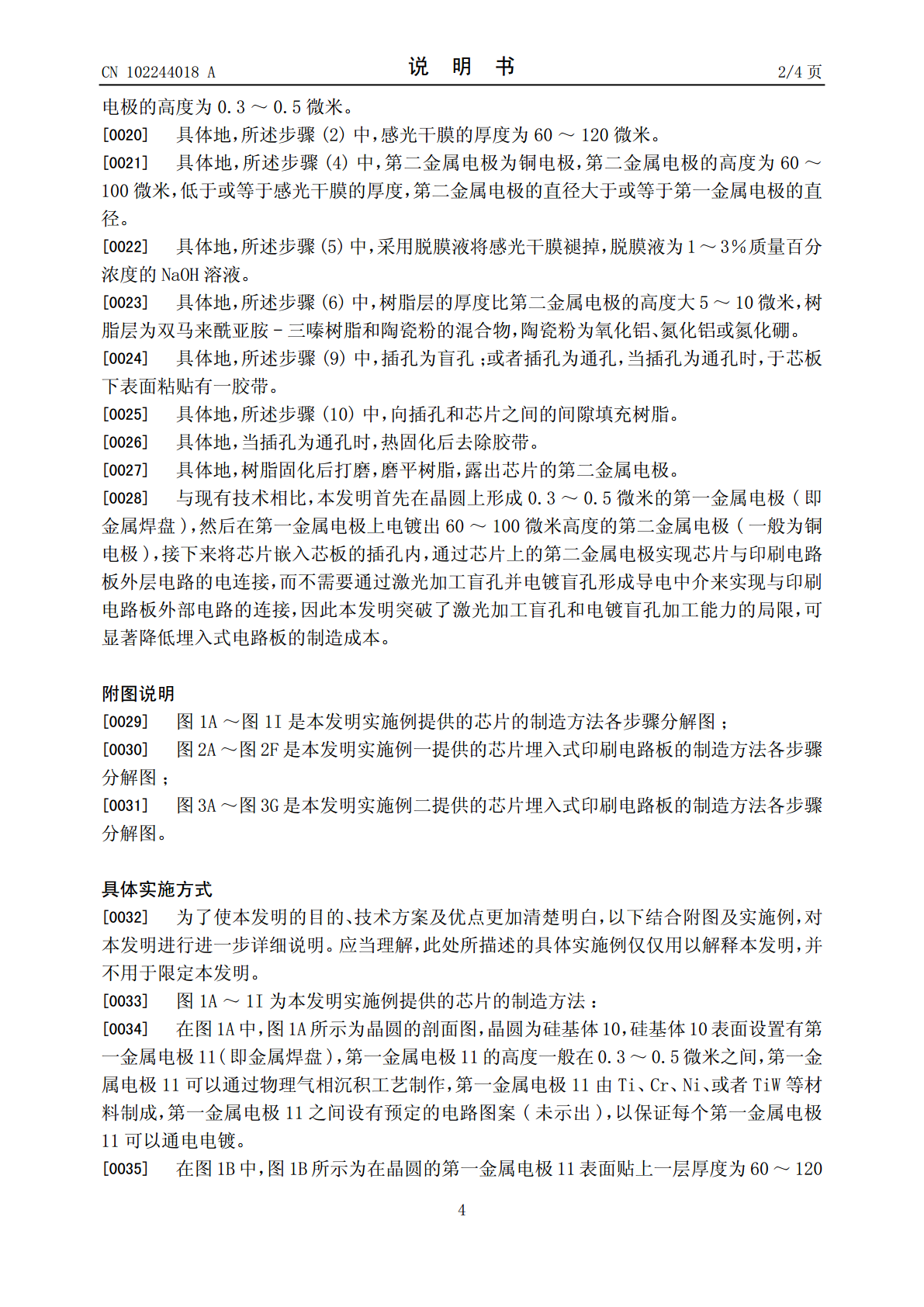

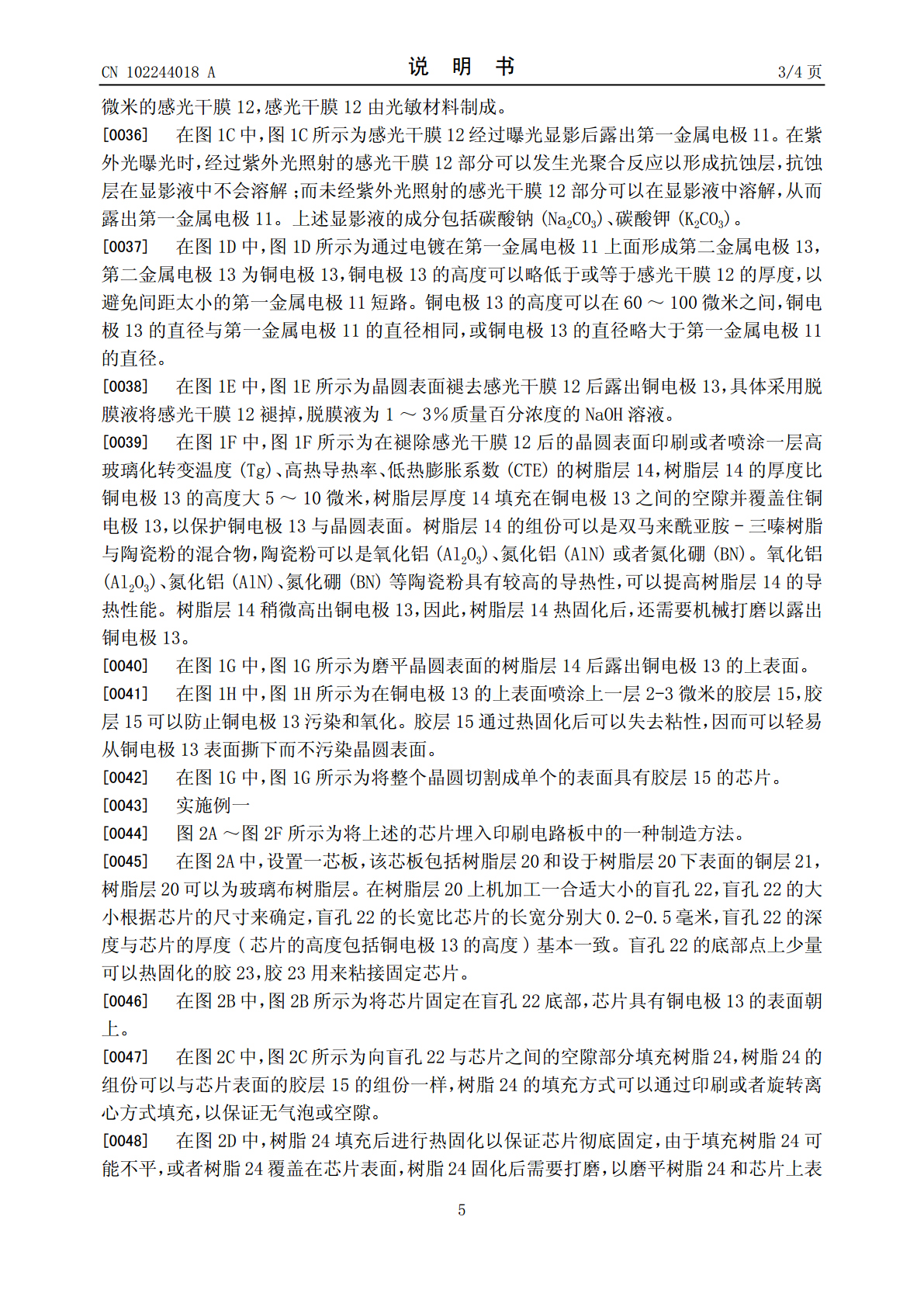

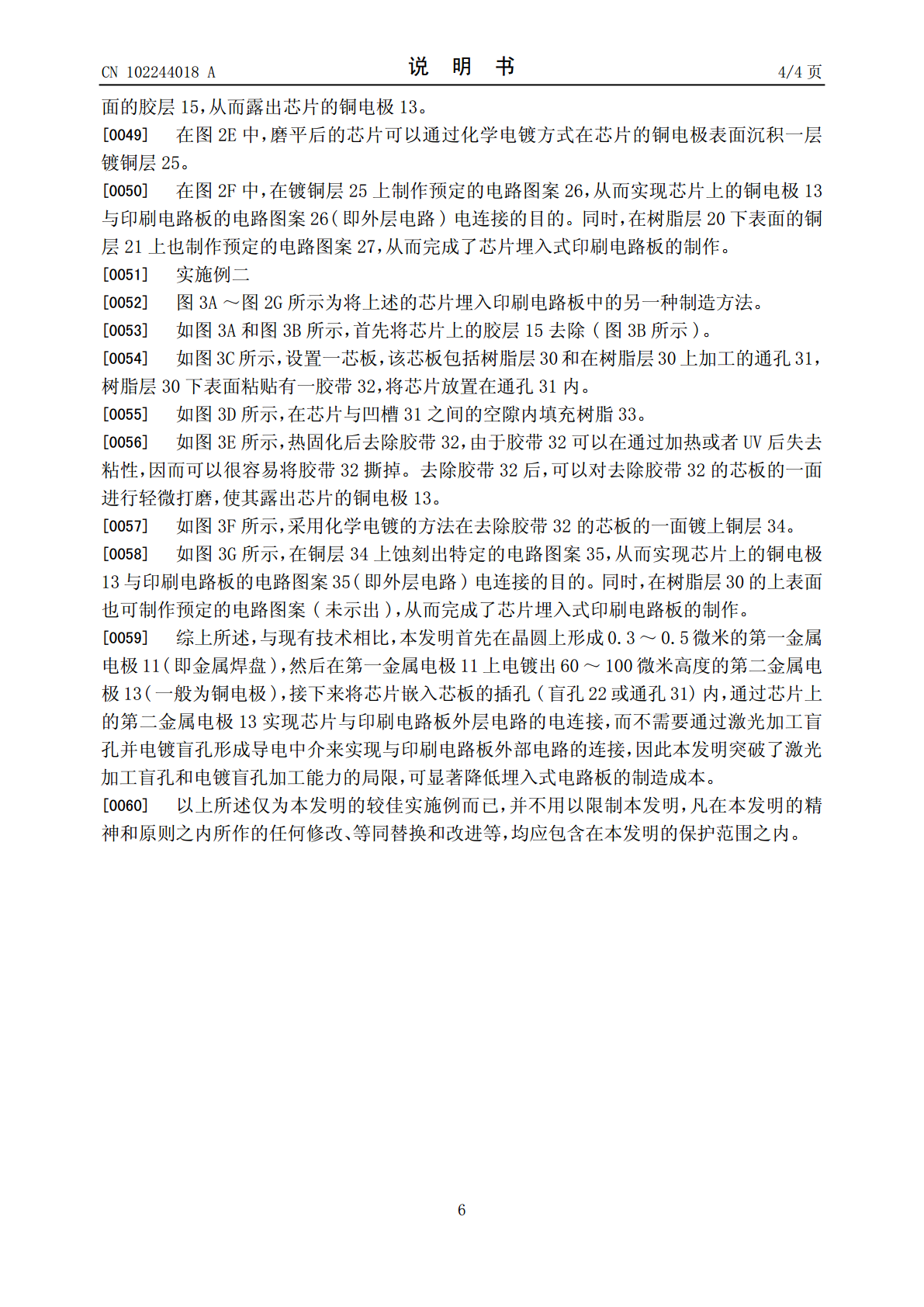

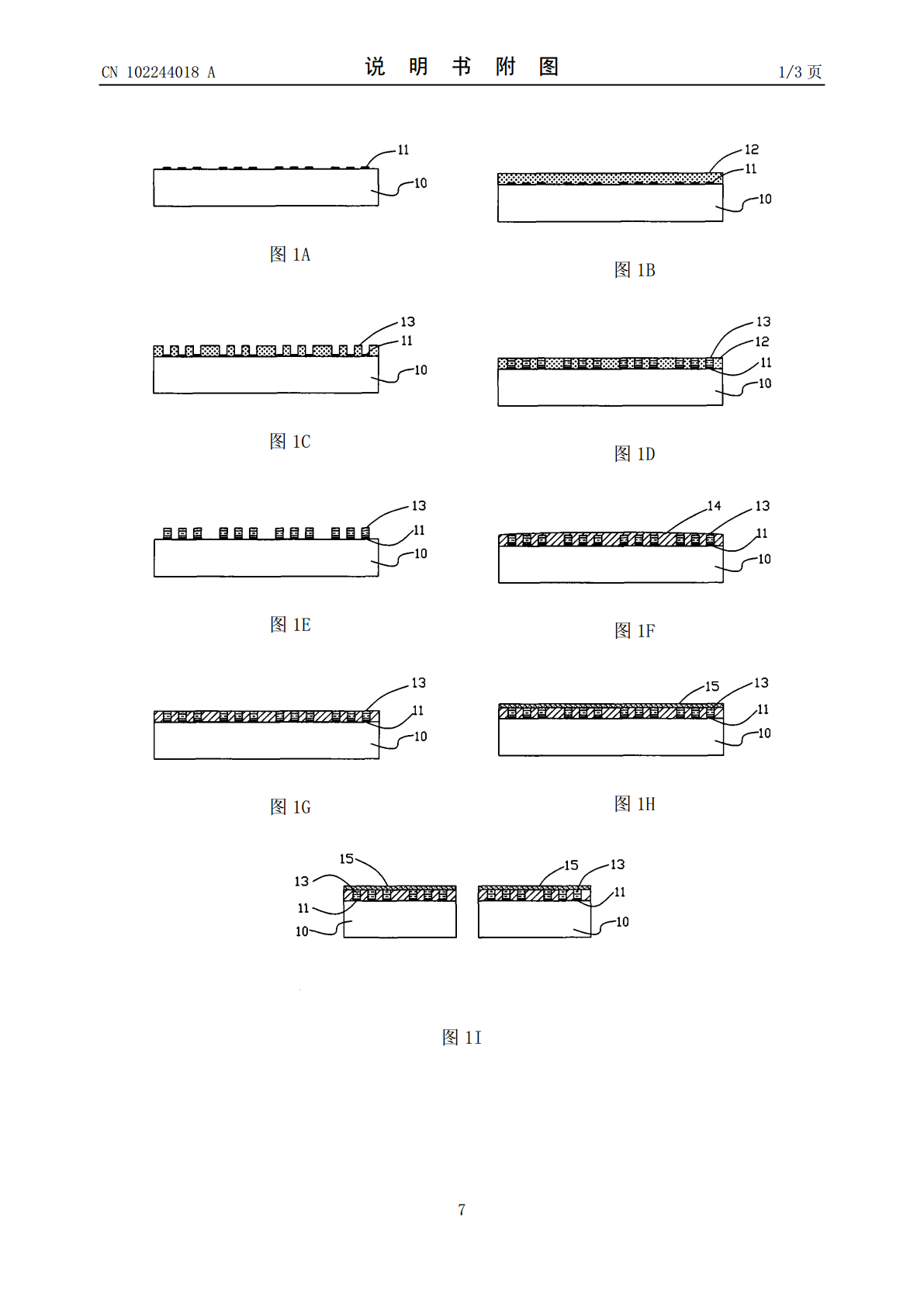

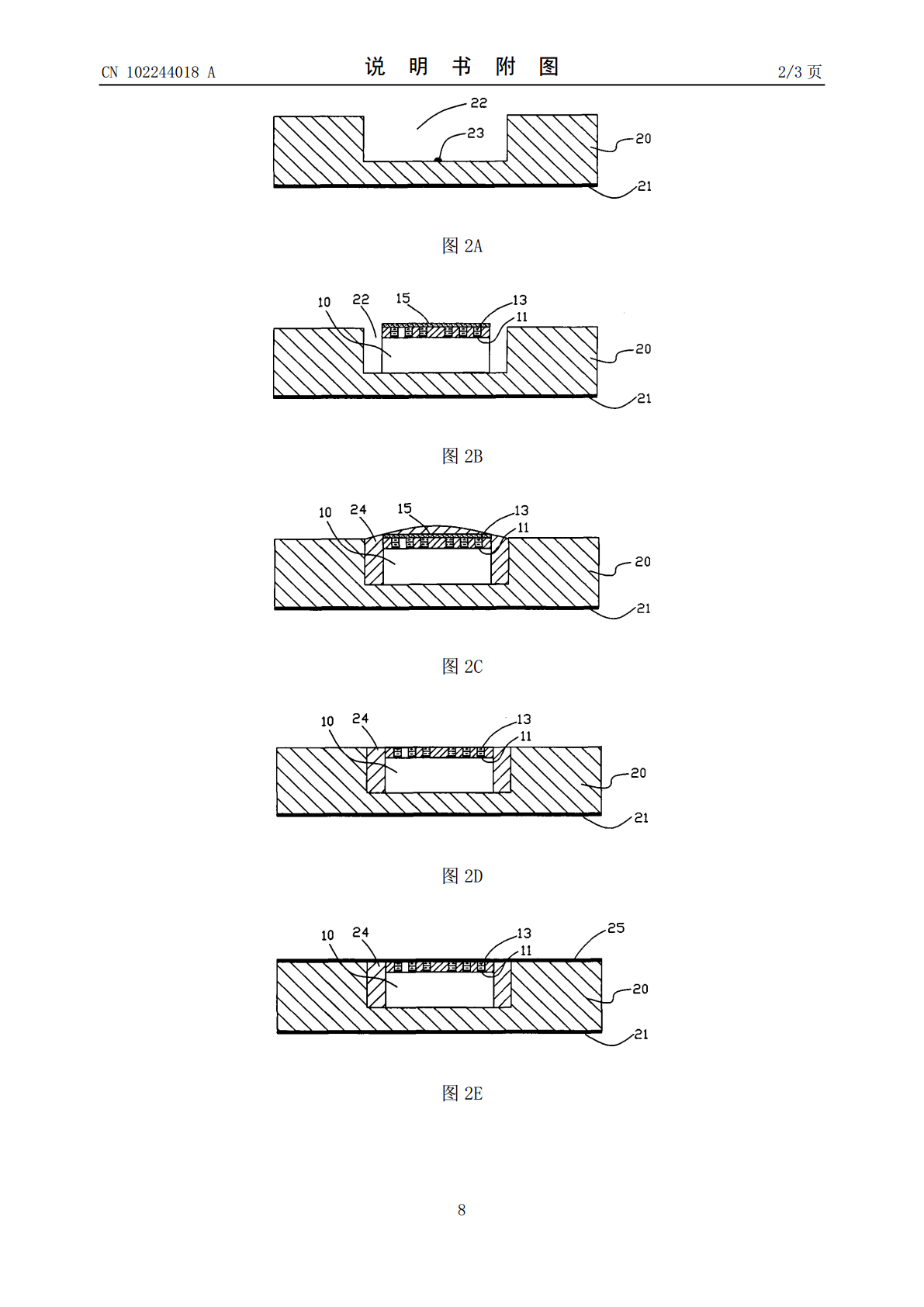

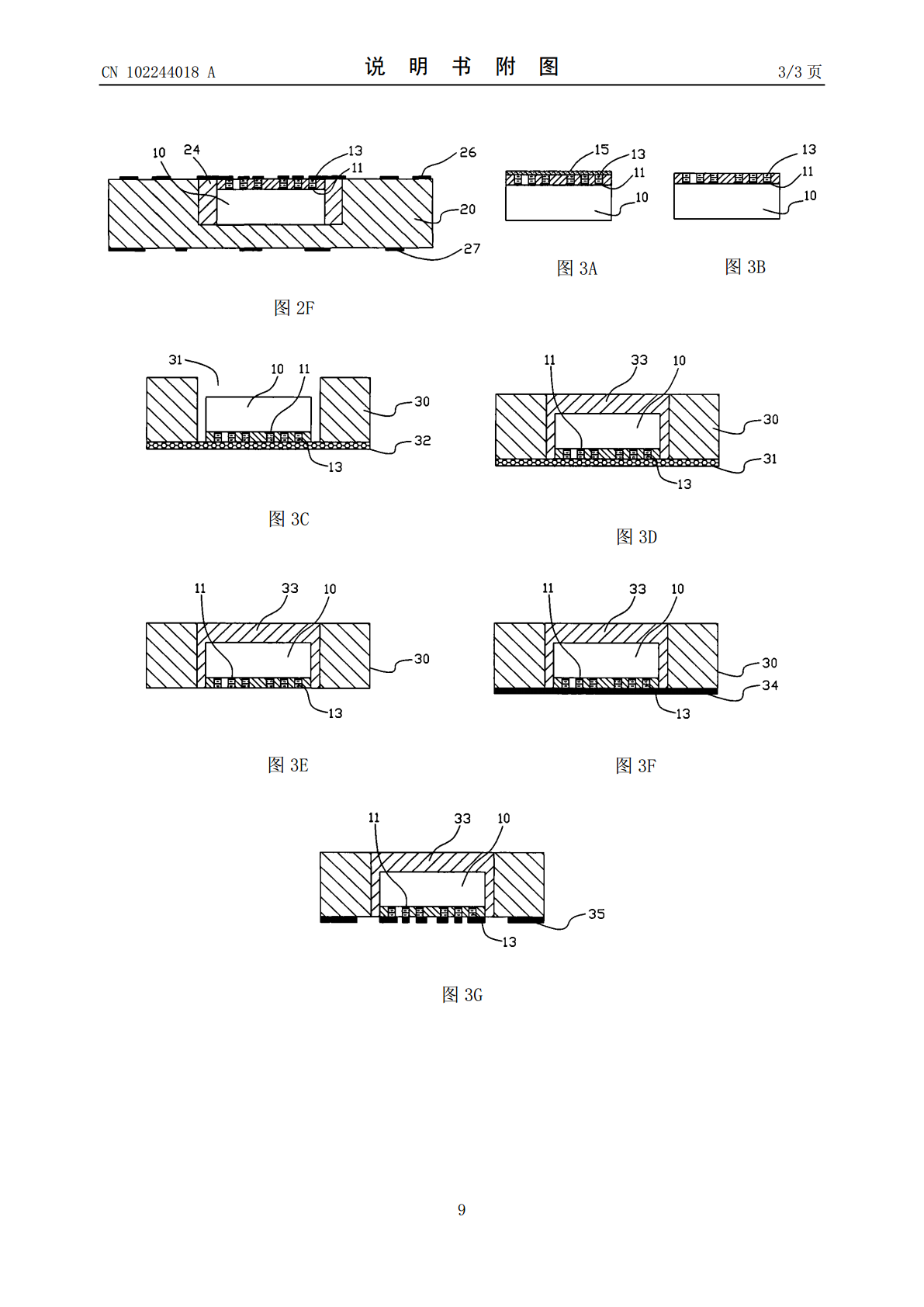

本发明适用于印刷电路板领域,提供了一种芯片埋入式印刷电路板的制造方法,首先在晶圆上形成0.3~0.5微米的第一金属电极(即金属焊盘),然后在第一金属电极上电镀出60~100微米高度的第二金属电极(一般为铜电极),接下来将芯片嵌入芯板的插孔内,通过芯片上的第二金属电极实现芯片与印刷电路板外层电路的电连接,而不需要通过激光加工盲孔并电镀盲孔形成导电中介来实现与印刷电路板外部电路的连接,因此本发明突破了激光加工盲孔和电镀盲孔加工能力的局限,可显著降低埋入式电路板的制造成本。

一种裸芯片埋入式电路板的制造方法.pdf

本发明涉及一种裸芯片埋入式电路板的制造方法,包括:在芯材开设盲孔,在盲孔内设置导电胶;将裸芯片置于盲孔中;其中,裸芯片的一面具有铝电极,另一面为非铝电极;铝电极至少包括三层金属层:铝层、铜层、铝层,铜层位于中间层;并使裸芯片的具有非铝电极的表面粘贴在导电胶上;在裸芯片的侧面与盲孔的侧面的缝隙中填充绝缘介质,固定电子元件;去除铝电极表面的铝层,漏出铜层,在芯材的2两面镀铜;制作芯材两面的线路。在裸芯片进入电路板生产工艺前,在铝电极层上添加铜层、铝层,铜层表面的铝层在电路板工艺处理中,可以通过前处理去除,漏出

组件埋入式电路板结构及其制造方法.pdf

本发明提供的组件埋入式电路板结构包含第一核心板具有第一侧和相对于第一侧的第二侧且具有开口,半导体组件设置于第一核心板的开口中,且半导体组件与第一核心板之间具有第一间隙,导热胶填满第一间隙,以及第一线路增层结构设置于第一侧上并覆盖第一核心板、半导体组件和导热胶,具有第一盲孔位于第一核心板上,且具有第一散热导线设置于第一盲孔中。本发明亦提供组件埋入式电路板结构的制造方法。

埋入片式器件的印刷电路板及其制造方法.pdf

本发明提供的制作埋入片式器件的印刷电路板的方法及由此方法制得的电路板,主要改变了片式器件的植入方式,将现有技术中水平植入改为垂直插入,垂直插入时增大了片式器件可与外层电路导通的电极面积,从而降低了激光加工盲孔时与电极的对位要求,更易于加工并提高产品合格率,生产效率更高。依据本发明的制造方法,可快速生产制作出高质量,高合格率的埋入片式器件的印刷电路板。

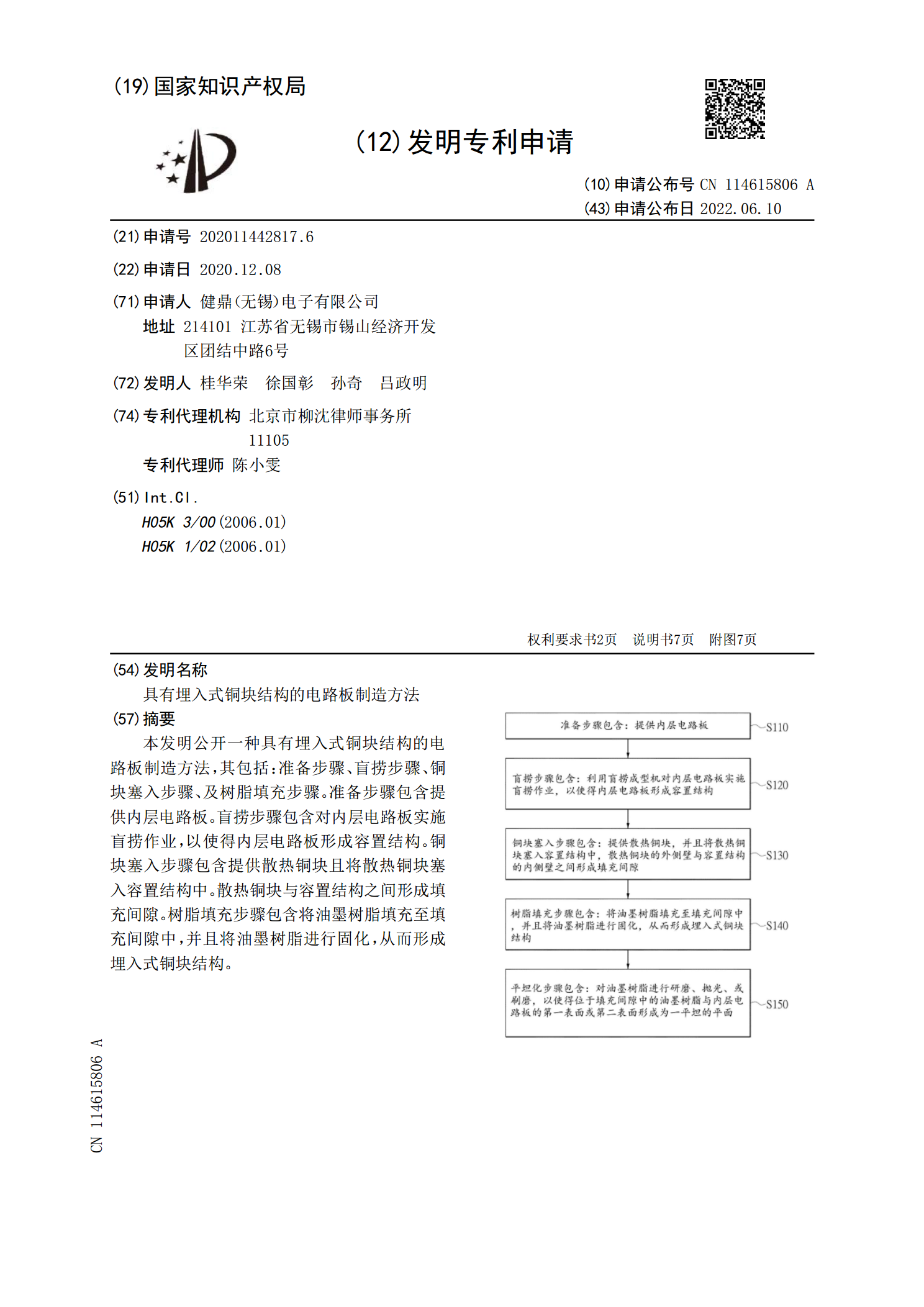

具有埋入式铜块结构的电路板制造方法.pdf

本发明公开一种具有埋入式铜块结构的电路板制造方法,其包括:准备步骤、盲捞步骤、铜块塞入步骤、及树脂填充步骤。准备步骤包含提供内层电路板。盲捞步骤包含对内层电路板实施盲捞作业,以使得内层电路板形成容置结构。铜块塞入步骤包含提供散热铜块且将散热铜块塞入容置结构中。散热铜块与容置结构之间形成填充间隙。树脂填充步骤包含将油墨树脂填充至填充间隙中,并且将油墨树脂进行固化,从而形成埋入式铜块结构。