一种盲埋孔电镀铜填孔方法.pdf

莉娜****ua

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种盲埋孔电镀铜填孔方法.pdf

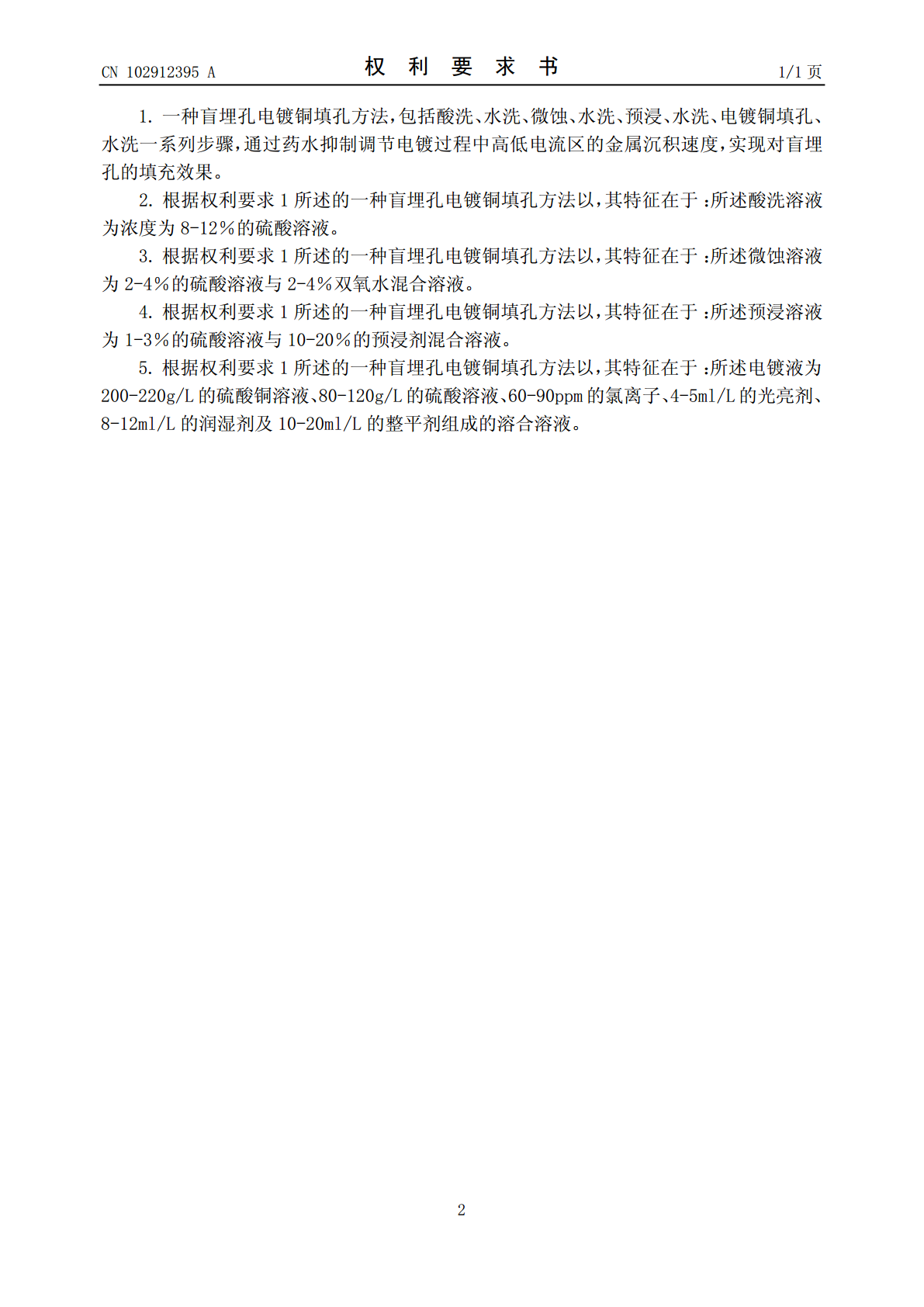

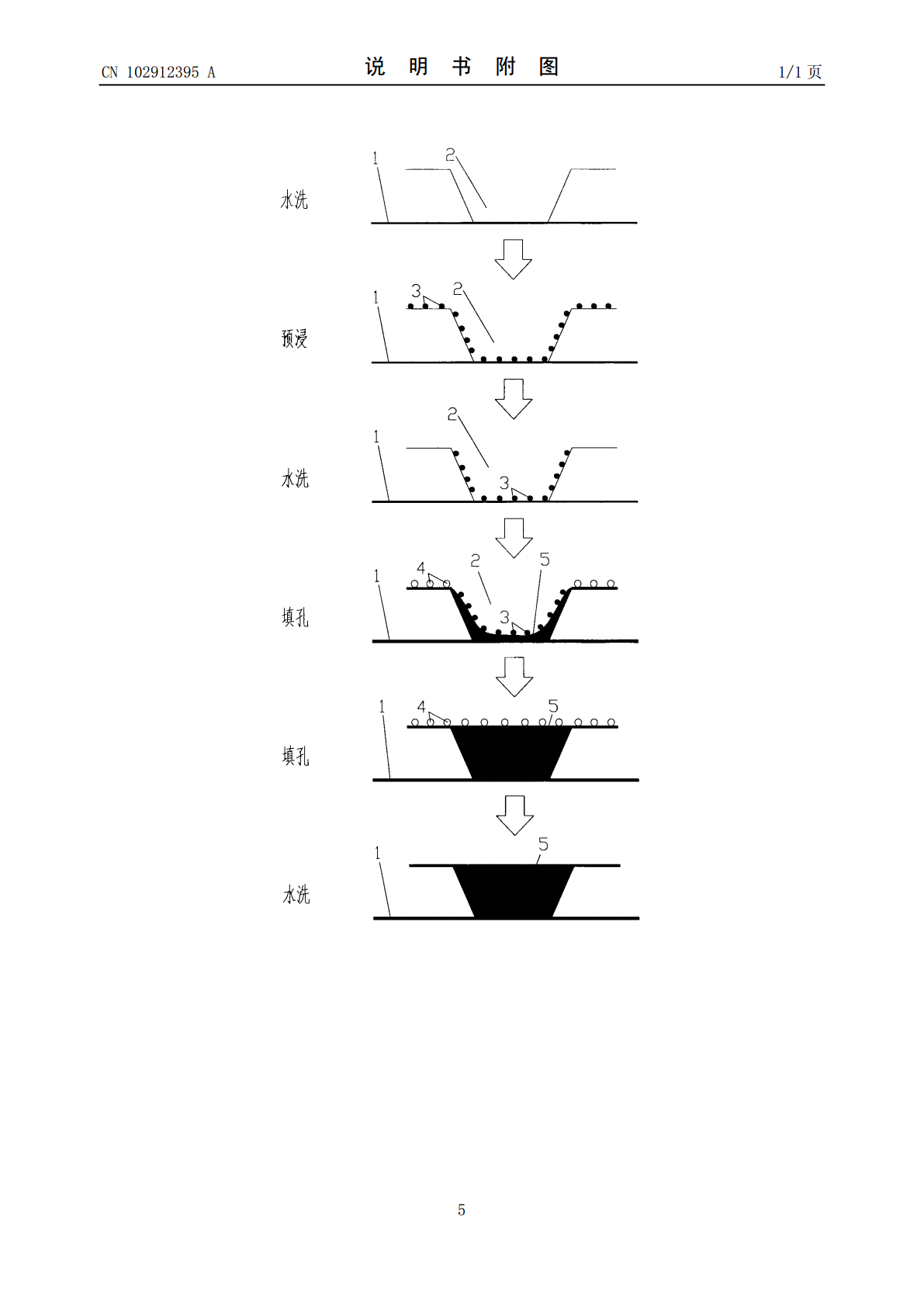

本发明揭示了一种盲埋孔电镀铜填孔方法,包括酸洗、水洗、微蚀、水洗、预浸、水洗、电镀铜填孔、水洗一系列步骤,通过药水抑制调节电镀过程中高低电流区的金属沉积速度,实现对盲埋孔的填充效果,该技术对设备要求较低,不用专门的脉冲整流机,一般的传统龙门电镀或垂直连续电镀线都可配套使用,另此项技术可实现镀通孔与填充盲埋孔同时进行,可有效提高生产效率。

一种用于印制线路板埋孔、盲孔填孔镀铜的工艺.pdf

本发明提供一种用于印制线路板埋孔、盲孔填孔镀铜工艺,所述埋孔、盲孔填孔镀铜工艺包括1)将电镀铜槽工作液完全排放后,用自来水冲洗干净;2)继续用去离子水循环清洗;3)向电镀铜槽加入填孔镀铜剂水溶液;4)加热电镀铜槽至22‑25℃;5)启动循环过滤泵;6)将待化学镀铜的印制线路板置入所述填孔镀铜剂水溶液中;7)采用电流密度1.5‑2.5A/dm

一种高纵横比盲孔电镀铜填孔的工艺.pdf

本发明公开了一种高纵横比盲孔电镀铜填孔的工艺,包括如下步骤:S1、称取330g的CuSO4·5H2O均匀溶解于1200mL的去离子水中,然后在不断搅拌的条件下缓慢加入44mL的浓硫酸,待溶液温度降至室温后,开始顺序加入氯离子、抑制剂、加速剂、整平剂,搅拌均匀后,加适量的去离子水定容,从而制备出电镀液;S2、在HID板的表面上钻多个呈阵列分布的盲孔,采用喷砂装置向盲孔的底表面和内壁上喷砂,确保在盲孔的底表面和内壁上形成微小孔,喷砂后将HID板倒置,以确保砂从盲孔中倾倒出。本发明的有益效果是:电镀工艺简单、镀

一种非预浸体系的盲孔填孔镀铜液及其镀铜工艺.pdf

本发明公开了一种非预浸体系的盲孔填孔镀铜液及其镀铜工艺,该非预浸体系的盲孔填孔镀铜液包括以下浓度组份的原料:五水硫酸铜:180~270g/L、硫酸:30~100g/L、氯离子:30~100ppm、加速剂:0.1~10ppm、承载剂:0.1~10g/L、整平剂:0.1~10g/L。有益效果:该镀铜工艺不含预浸体系,降低了客户端的使用成本,同时也不会受到设备影响,且采用该盲孔填孔镀铜液所得电镀效果的漏填率低、填孔率高、镀铜层致密平整,无空洞、延展性较好,具备更好的镀铜效果。

一种柔性线路板盲孔镀铜填孔工艺.pdf

本发明公开了一种柔性线路板盲孔镀铜填孔工艺,包括如下步骤:S1.黑影;S2.闪镀:整版进行镀铜,镀层厚度为2‑4微米。在盲孔孔内形成良好的导电效果;S3.压膜;S4.曝光;S5.显影;S6.电镀铜:对产品选择性进行填孔镀铜。本发明通过在黑影工序后增加一道闪镀强化孔内膜层的工序,可以有效保证在后续电镀时孔内的导电性良好。本工艺方式对于两面孔深、孔径相差较大的产品,填孔效果良好。