盲孔内花键冷挤压模.pdf

青团****青吖

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

盲孔内花键冷挤压模.pdf

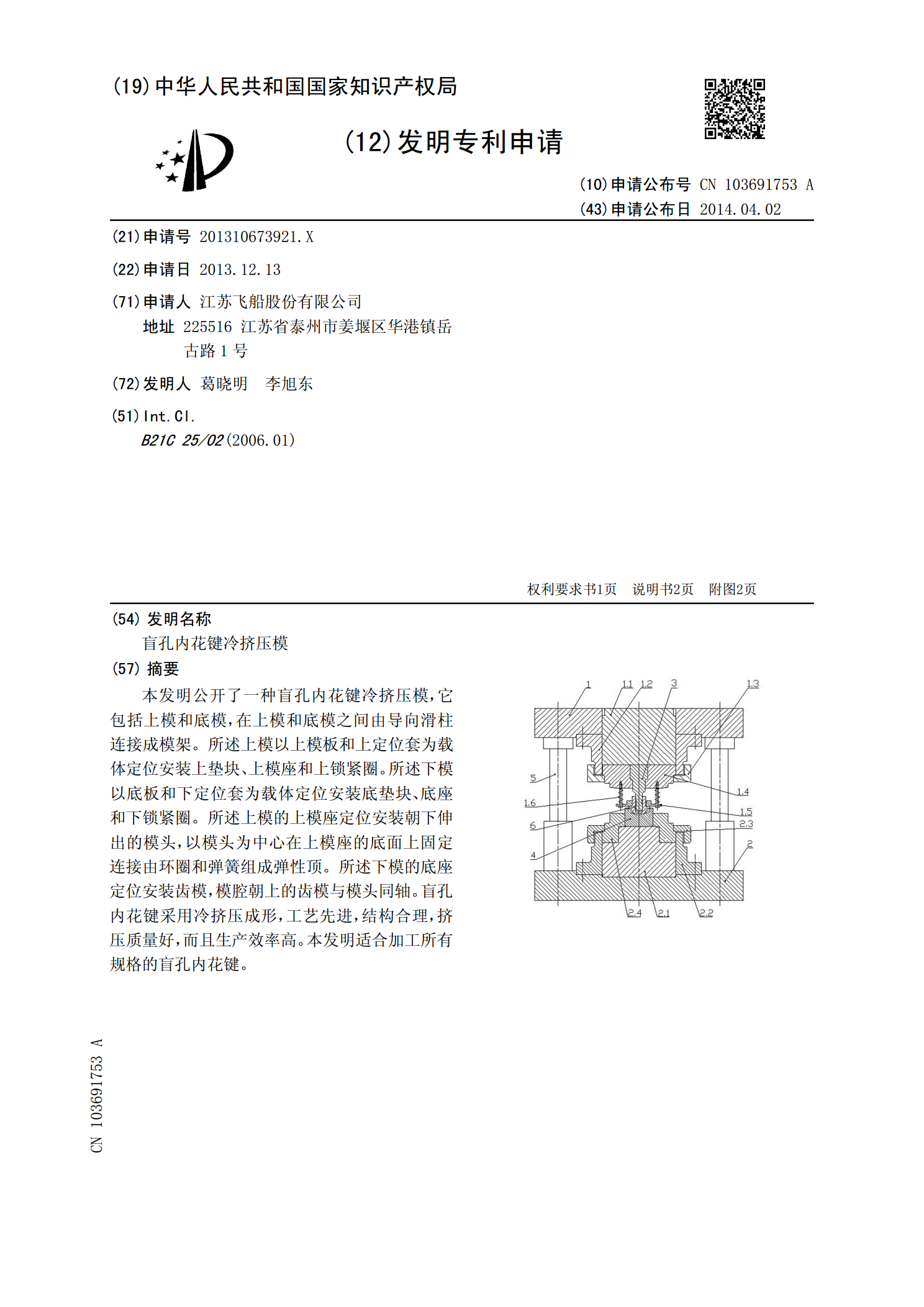

本发明公开了一种盲孔内花键冷挤压模,它包括上模和底模,在上模和底模之间由导向滑柱连接成模架。所述上模以上模板和上定位套为载体定位安装上垫块、上模座和上锁紧圈。所述下模以底板和下定位套为载体定位安装底垫块、底座和下锁紧圈。所述上模的上模座定位安装朝下伸出的模头,以模头为中心在上模座的底面上固定连接由环圈和弹簧组成弹性顶。所述下模的底座定位安装齿模,模腔朝上的齿模与模头同轴。盲孔内花键采用冷挤压成形,工艺先进,结构合理,挤压质量好,而且生产效率高。本发明适合加工所有规格的盲孔内花键。

高硬度盲孔内花键冷挤压工艺.pdf

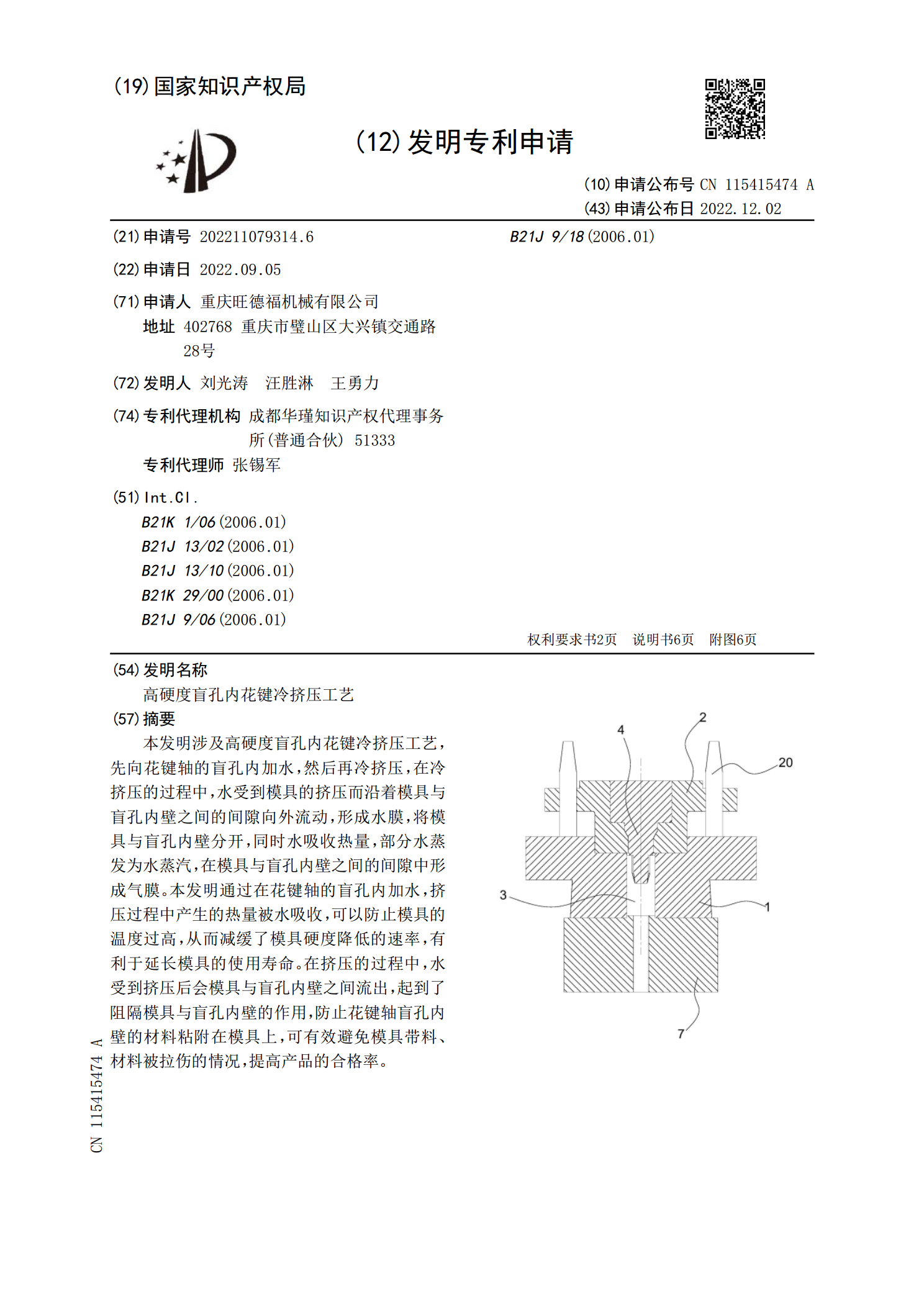

本发明涉及高硬度盲孔内花键冷挤压工艺,先向花键轴的盲孔内加水,然后再冷挤压,在冷挤压的过程中,水受到模具的挤压而沿着模具与盲孔内壁之间的间隙向外流动,形成水膜,将模具与盲孔内壁分开,同时水吸收热量,部分水蒸发为水蒸汽,在模具与盲孔内壁之间的间隙中形成气膜。本发明通过在花键轴的盲孔内加水,挤压过程中产生的热量被水吸收,可以防止模具的温度过高,从而减缓了模具硬度降低的速率,有利于延长模具的使用寿命。在挤压的过程中,水受到挤压后会模具与盲孔内壁之间流出,起到了阻隔模具与盲孔内壁的作用,防止花键轴盲孔内壁的材料粘

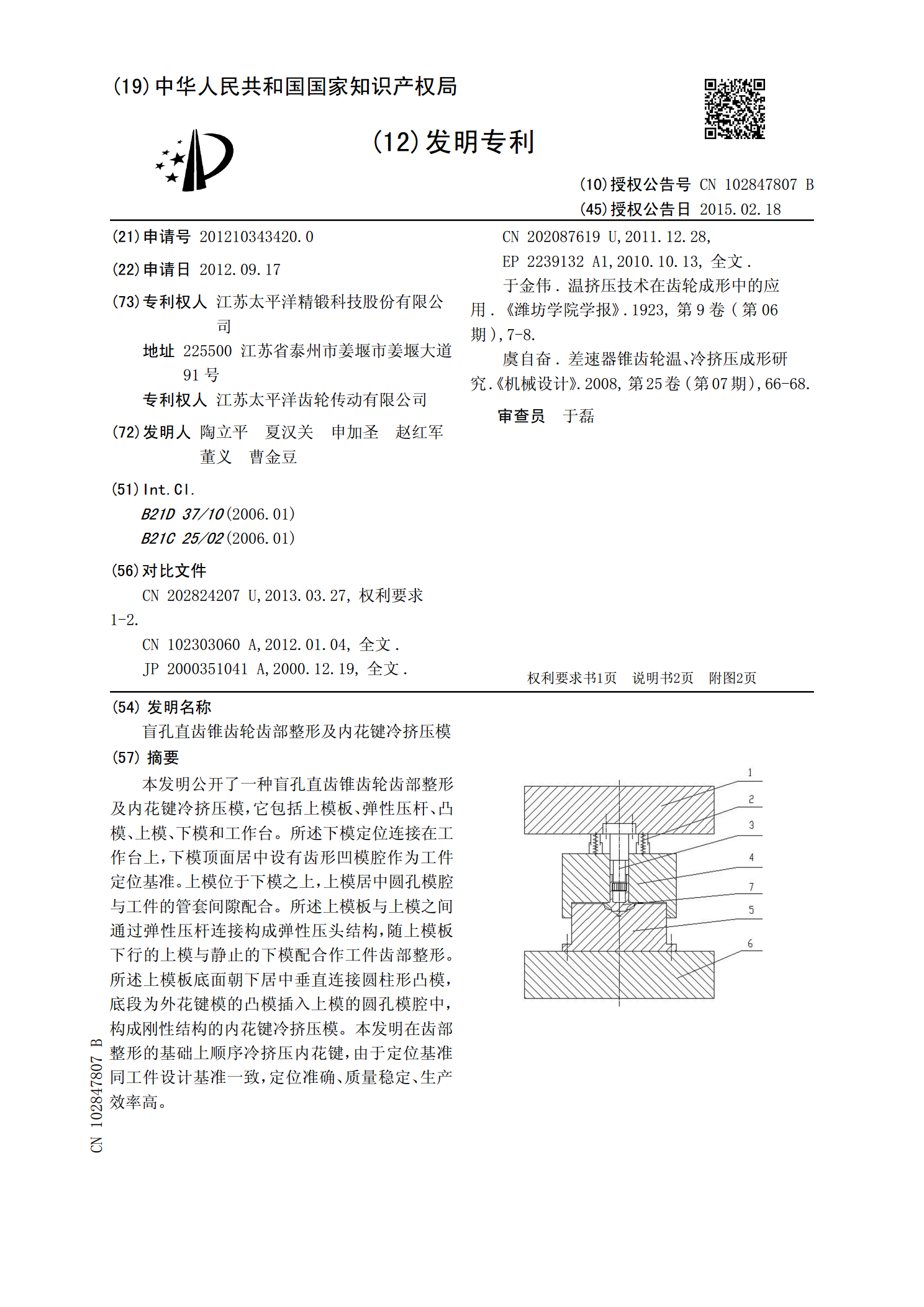

盲孔直齿锥齿轮齿部整形及内花键冷挤压模.pdf

本发明公开了一种盲孔直齿锥齿轮齿部整形及内花键冷挤压模,它包括上模板、弹性压杆、凸模、上模、下模和工作台。所述下模定位连接在工作台上,下模顶面居中设有齿形凹模腔作为工件定位基准。上模位于下模之上,上模居中圆孔模腔与工件的管套间隙配合。所述上模板与上模之间通过弹性压杆连接构成弹性压头结构,随上模板下行的上模与静止的下模配合作工件齿部整形。所述上模板底面朝下居中垂直连接圆柱形凸模,底段为外花键模的凸模插入上模的圆孔模腔中,构成刚性结构的内花键冷挤压模。本发明在齿部整形的基础上顺序冷挤压内花键,由于定位基准同工

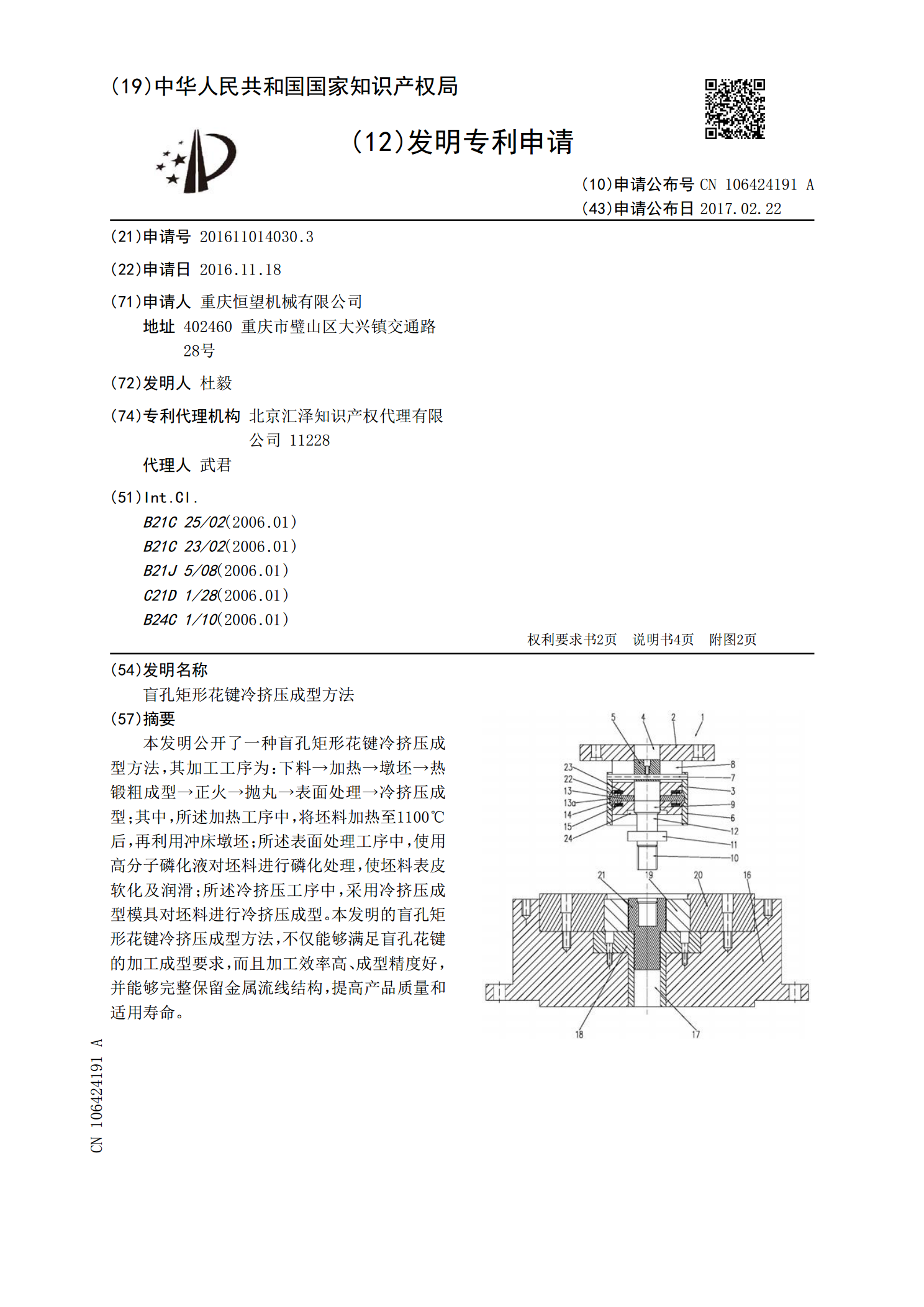

盲孔矩形花键冷挤压成型方法.pdf

本发明公开了一种盲孔矩形花键冷挤压成型方法,其加工工序为:下料→加热→墩坯→热锻粗成型→正火→抛丸→表面处理→冷挤压成型;其中,所述加热工序中,将坯料加热至1100℃后,再利用冲床墩坯;所述表面处理工序中,使用高分子磷化液对坯料进行磷化处理,使坯料表皮软化及润滑;所述冷挤压工序中,采用冷挤压成型模具对坯料进行冷挤压成型。本发明的盲孔矩形花键冷挤压成型方法,不仅能够满足盲孔花键的加工成型要求,而且加工效率高、成型精度好,并能够完整保留金属流线结构,提高产品质量和适用寿命。

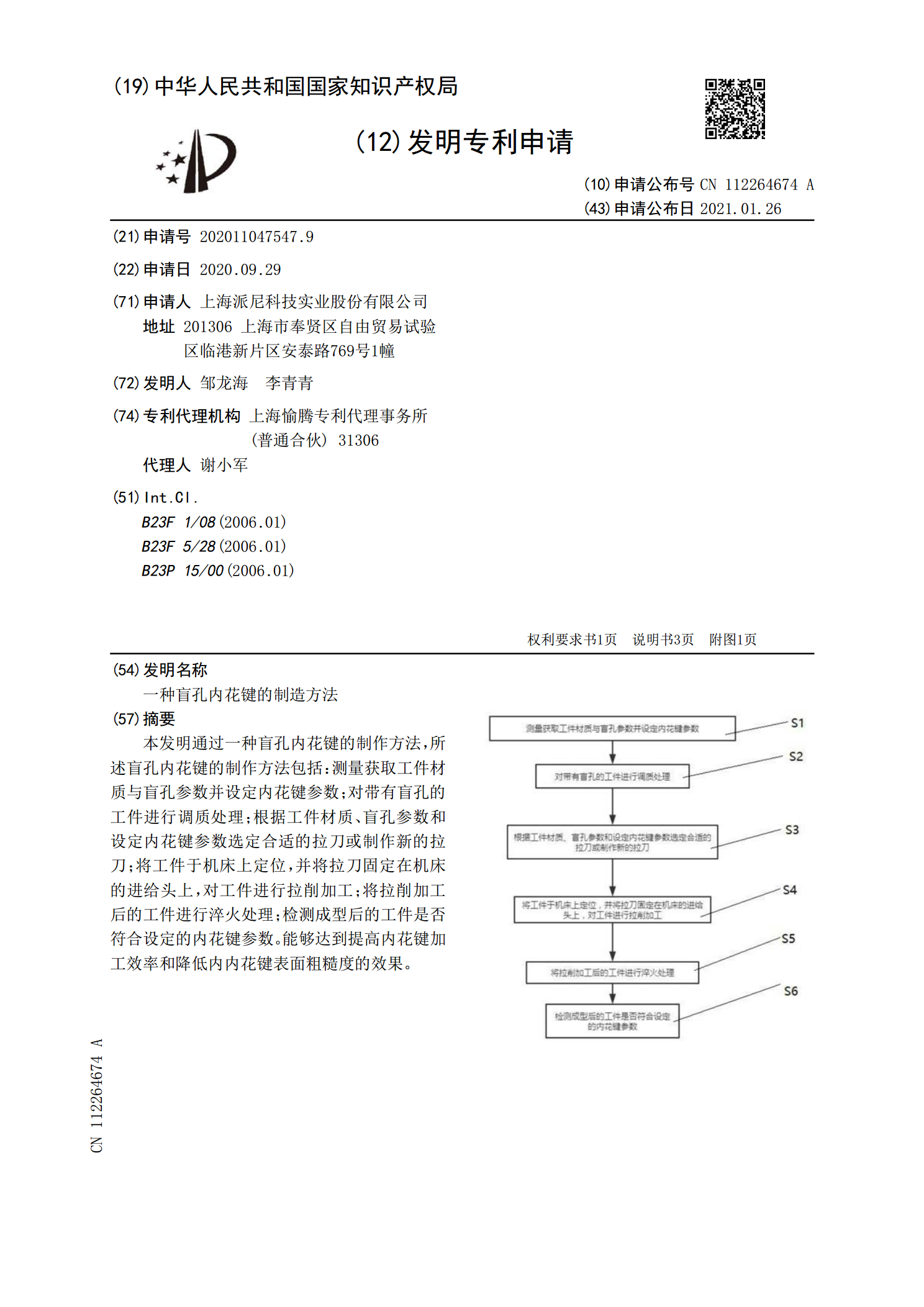

一种盲孔内花键的制造方法.pdf

本发明通过一种盲孔内花键的制作方法,所述盲孔内花键的制作方法包括:测量获取工件材质与盲孔参数并设定内花键参数;对带有盲孔的工件进行调质处理;根据工件材质、盲孔参数和设定内花键参数选定合适的拉刀或制作新的拉刀;将工件于机床上定位,并将拉刀固定在机床的进给头上,对工件进行拉削加工;将拉削加工后的工件进行淬火处理;检测成型后的工件是否符合设定的内花键参数。能够达到提高内花键加工效率和降低内内花键表面粗糙度的效果。