多层线路板激光成盲孔的打孔方法.pdf

书生****aa

亲,该文档总共12页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

多层线路板激光成盲孔的打孔方法.pdf

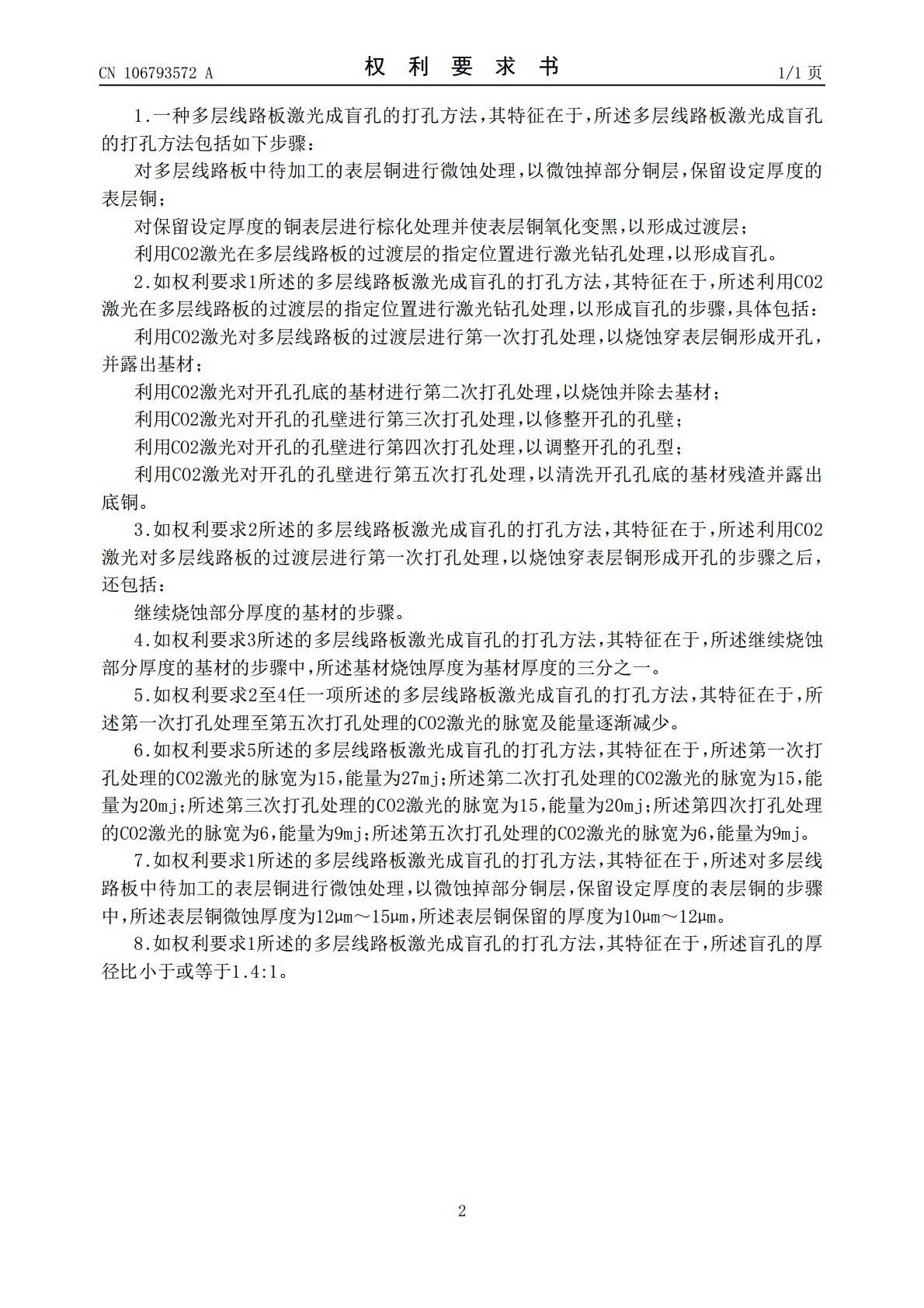

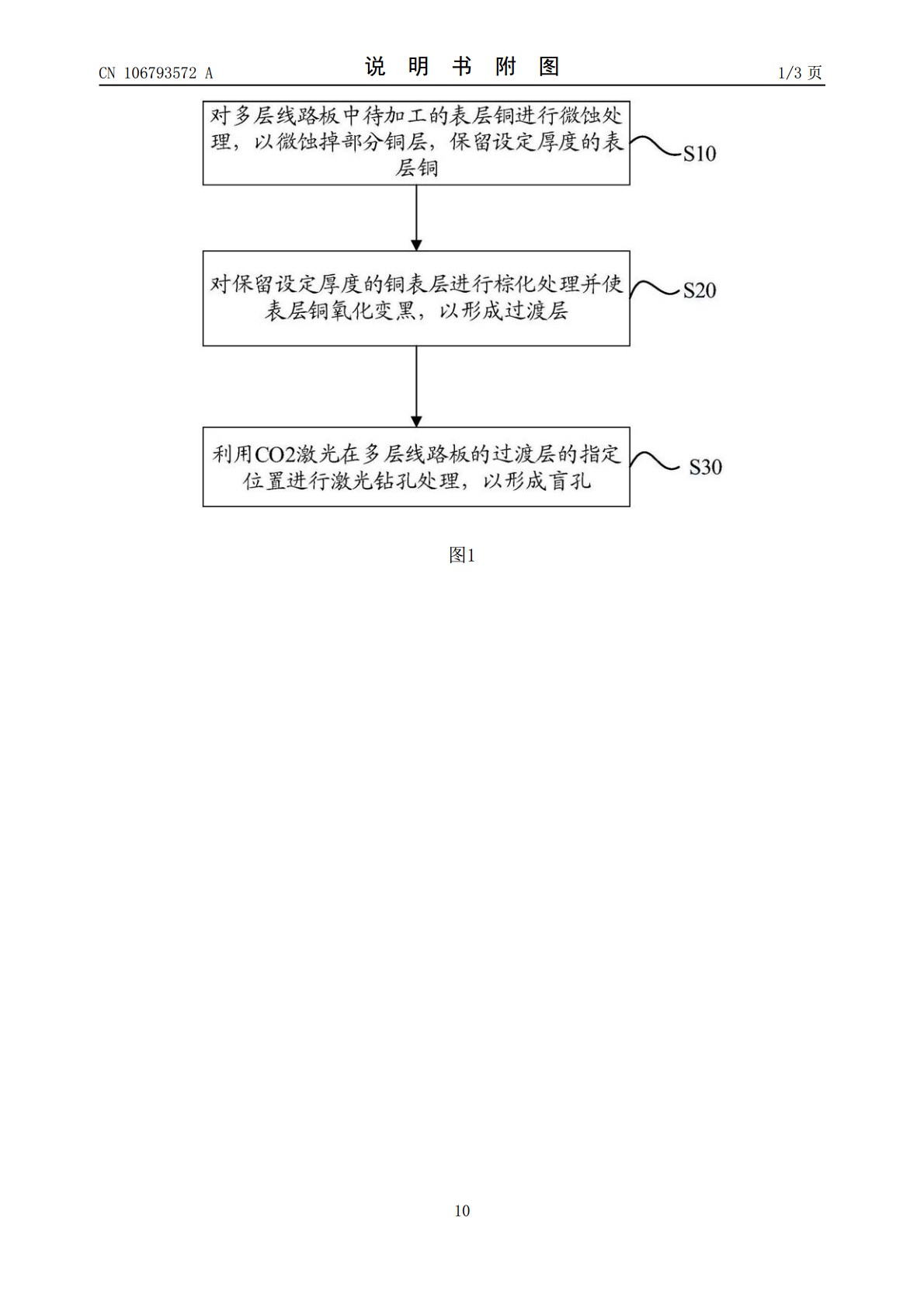

本发明公开一种多层线路板激光成盲孔的打孔方法,该多层线路板激光成盲孔的打孔方法包括如下步骤:对多层线路板中待加工的表层铜进行微蚀处理,以微蚀掉部分铜层,保留设定厚度的表层铜;对保留设定厚度的铜表层进行棕化处理并使表层铜氧化变黑,以形成过渡层;利用CO2激光在多层线路板的过渡层的指定位置进行激光钻孔处理,以形成盲孔。本发明的技术方案能够提高制作盲孔厚径比的能力,经测试在盲孔厚径比达到1.4:1时,不会出现盲孔空洞、裂纹问题,因而提高盲孔成孔效果。

一种多层盲孔印制线路板的盲孔保护方法.pdf

本发明公开了一种多层盲孔印制线路板的盲孔保护方法,具体实施步骤如下:光绘工具模板:设计出模板,通过光绘得到适用于图形转移的工具模板,工具模板为透光底片,透光底片上设有遮光盘,所述遮光盘的直径小于或大于对应盲孔的孔径;盲孔内层芯板:通过开料、钻孔、孔金属化得到盲孔内层芯板;贴膜:在盲孔内层芯板的外层贴上具有光感聚合反应的干膜;图形转移:用工具模板将图形转移到贴膜后的盲孔内层芯板上;镀覆耐腐蚀金属:在图形转移后的盲孔内层芯板上的盲孔镀覆耐腐蚀金属;褪膜;盲孔镀覆耐腐蚀金属完成后,将干膜褪除。盲孔保护是采用工具

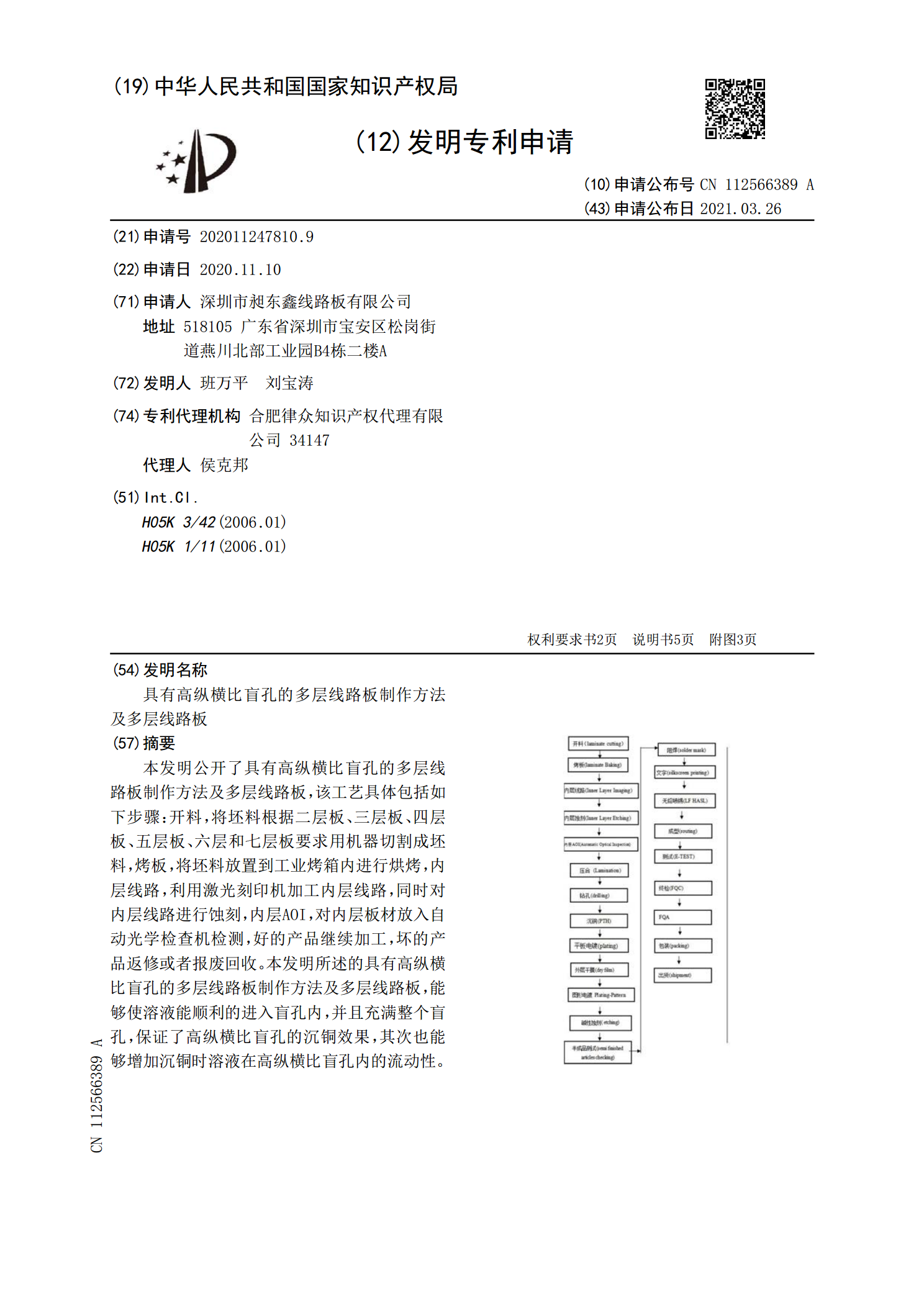

具有高纵横比盲孔的多层线路板制作方法及多层线路板.pdf

本发明公开了具有高纵横比盲孔的多层线路板制作方法及多层线路板,该工艺具体包括如下步骤:开料,将坯料根据二层板、三层板、四层板、五层板、六层和七层板要求用机器切割成坯料,烤板,将坯料放置到工业烤箱内进行烘烤,内层线路,利用激光刻印机加工内层线路,同时对内层线路进行蚀刻,内层AOI,对内层板材放入自动光学检查机检测,好的产品继续加工,坏的产品返修或者报废回收。本发明所述的具有高纵横比盲孔的多层线路板制作方法及多层线路板,能够使溶液能顺利的进入盲孔内,并且充满整个盲孔,保证了高纵横比盲孔的沉铜效果,其次也能够增

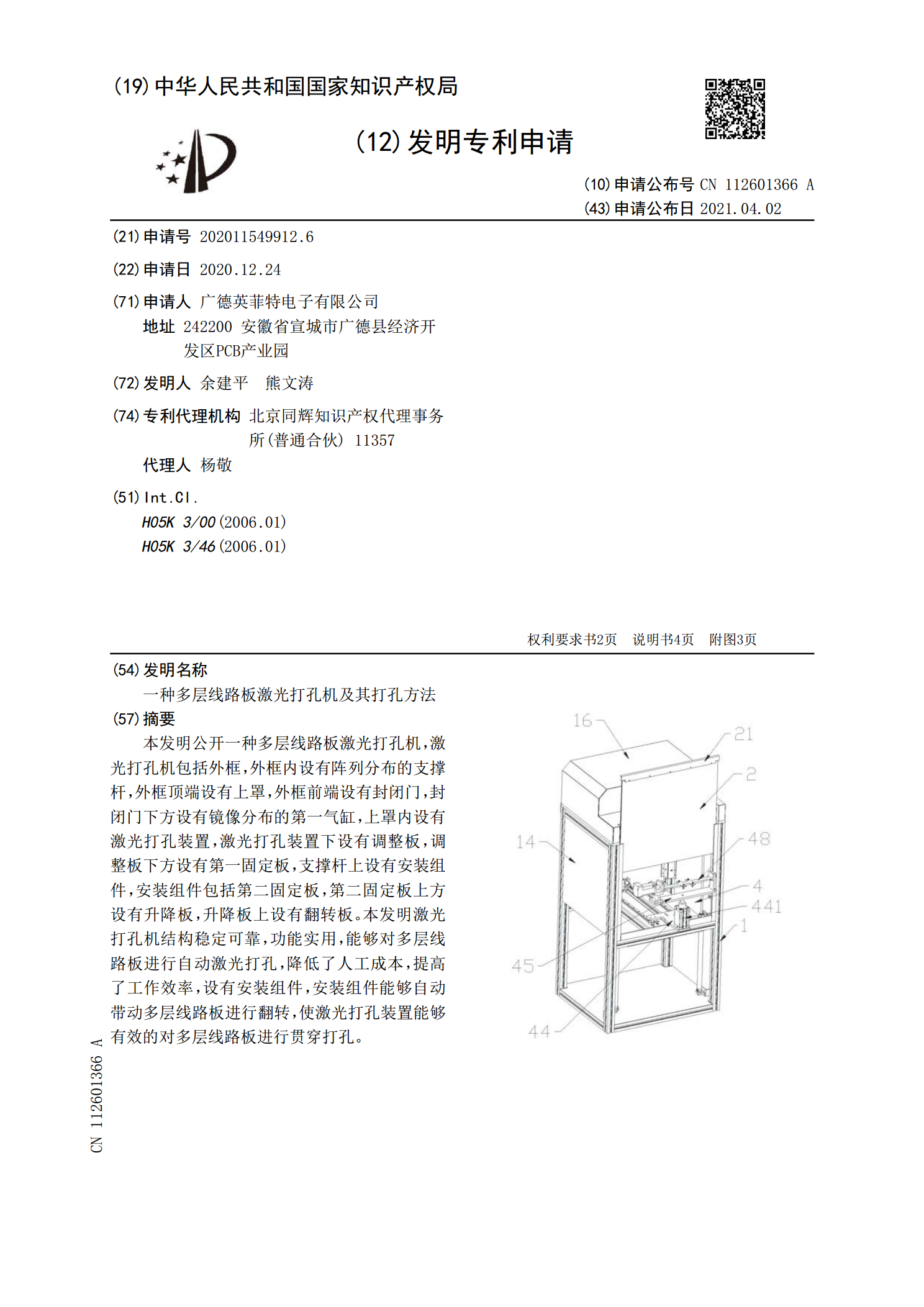

一种多层线路板激光打孔机及其打孔方法.pdf

本发明公开一种多层线路板激光打孔机,激光打孔机包括外框,外框内设有阵列分布的支撑杆,外框顶端设有上罩,外框前端设有封闭门,封闭门下方设有镜像分布的第一气缸,上罩内设有激光打孔装置,激光打孔装置下设有调整板,调整板下方设有第一固定板,支撑杆上设有安装组件,安装组件包括第二固定板,第二固定板上方设有升降板,升降板上设有翻转板。本发明激光打孔机结构稳定可靠,功能实用,能够对多层线路板进行自动激光打孔,降低了人工成本,提高了工作效率,设有安装组件,安装组件能够自动带动多层线路板进行翻转,使激光打孔装置能够有效的对

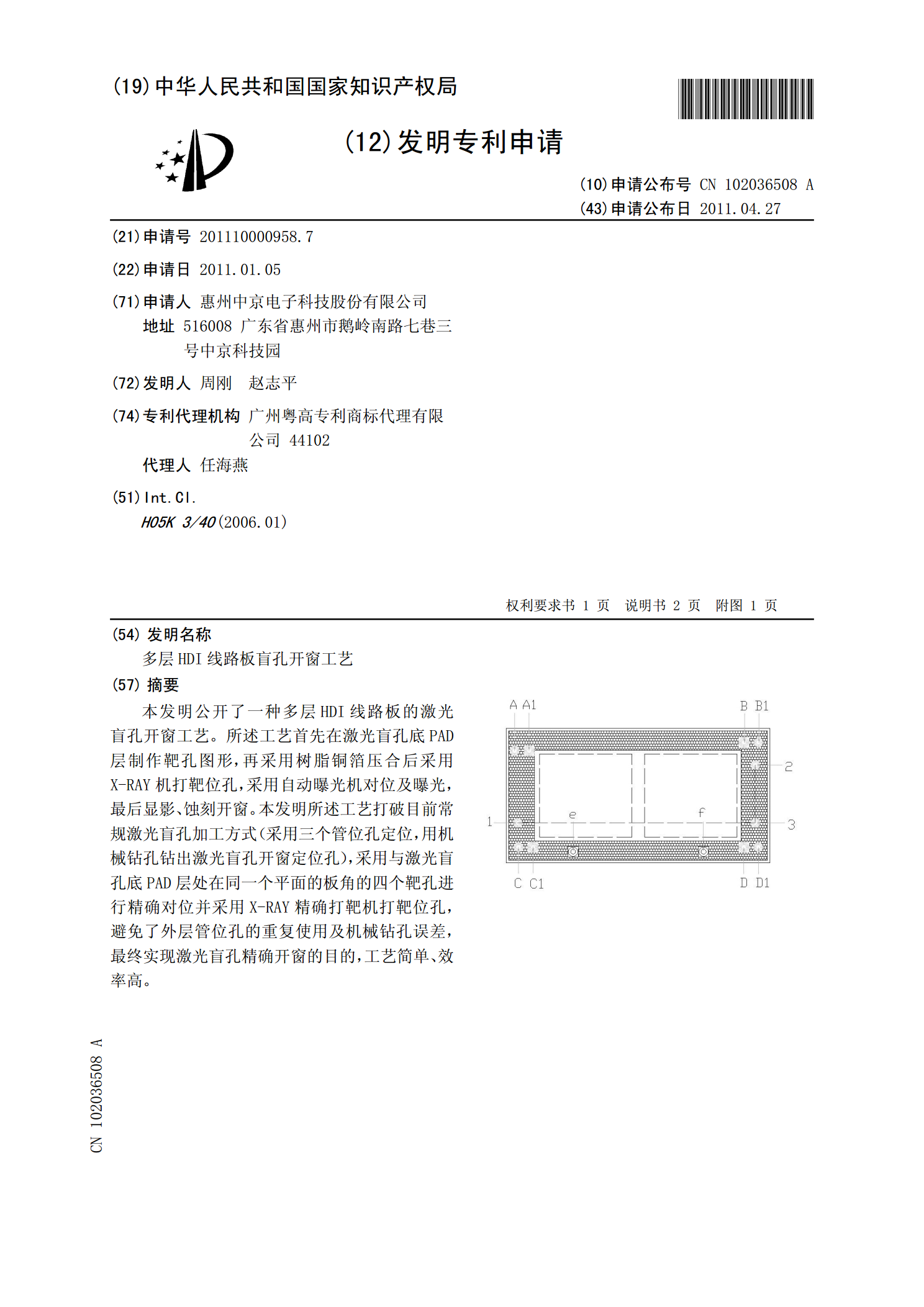

多层HDI线路板盲孔开窗工艺.pdf

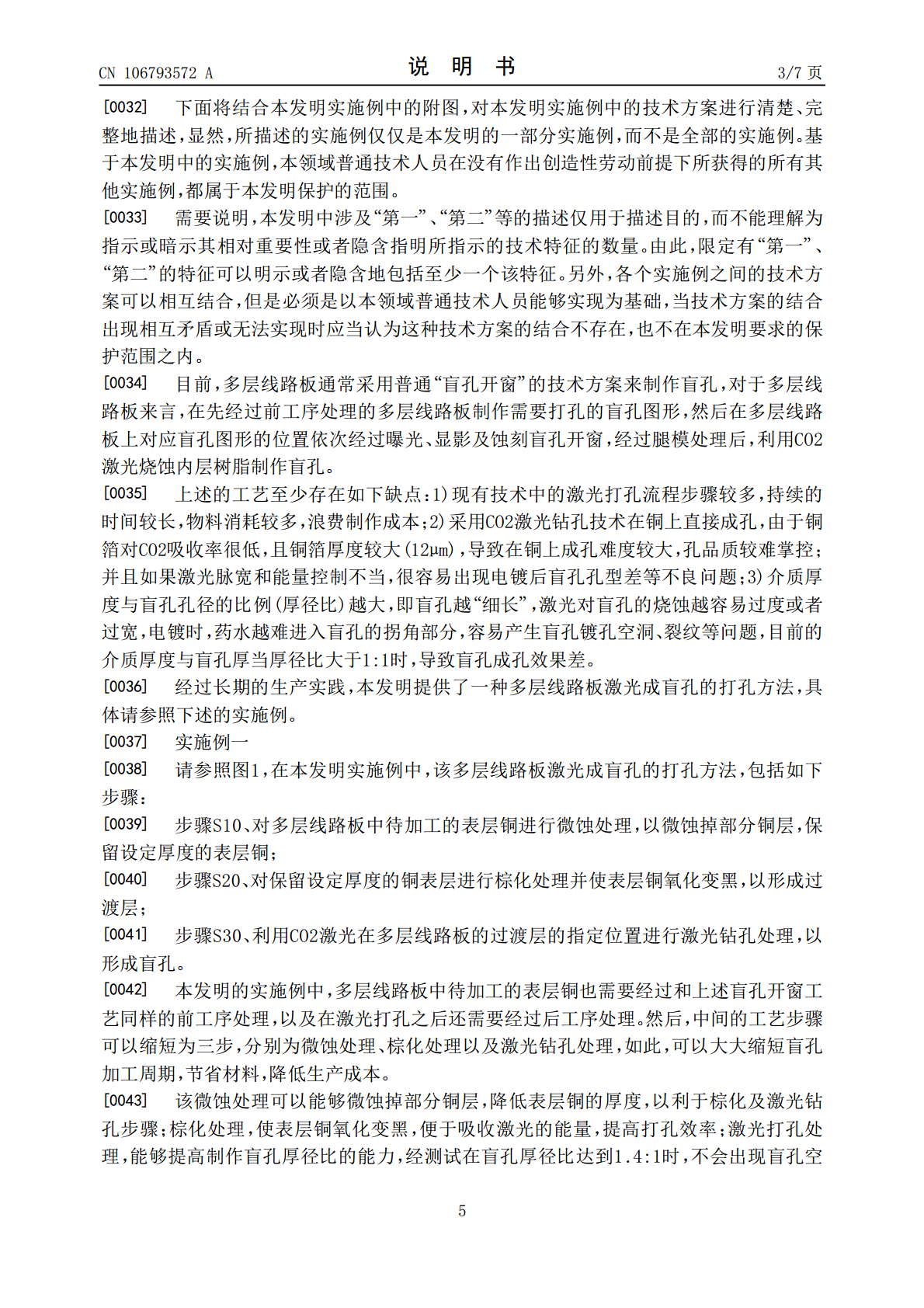

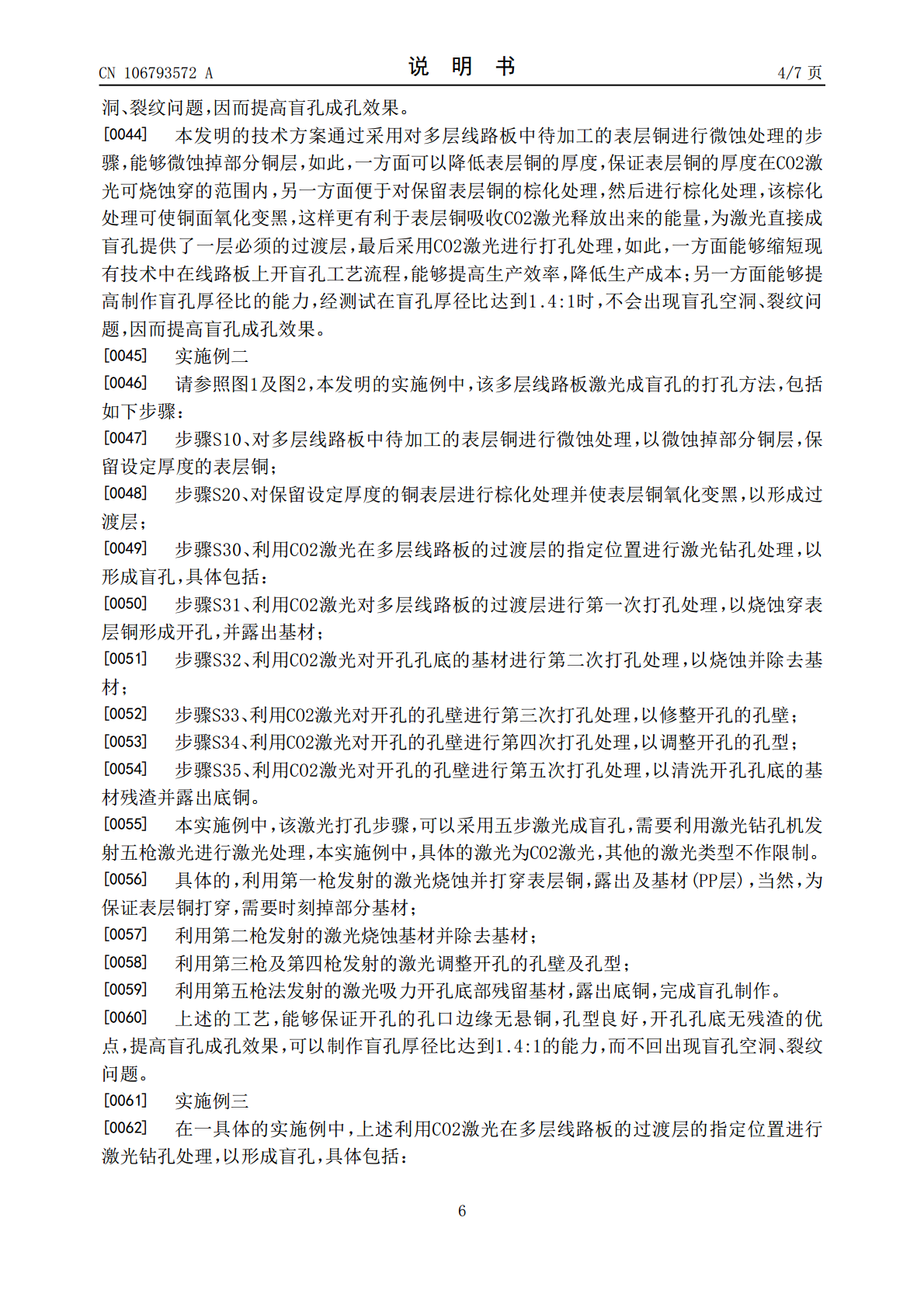

本发明公开了一种多层HDI线路板的激光盲孔开窗工艺。所述工艺首先在激光盲孔底PAD层制作靶孔图形,再采用树脂铜箔压合后采用X-RAY机打靶位孔,采用自动曝光机对位及曝光,最后显影、蚀刻开窗。本发明所述工艺打破目前常规激光盲孔加工方式(采用三个管位孔定位,用机械钻孔钻出激光盲孔开窗定位孔),采用与激光盲孔底PAD层处在同一个平面的板角的四个靶孔进行精确对位并采用X-RAY精确打靶机打靶位孔,避免了外层管位孔的重复使用及机械钻孔误差,最终实现激光盲孔精确开窗的目的,工艺简单、效率高。?