真盲孔线路板制作工艺.pdf

森林****io

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

真盲孔线路板制作工艺.pdf

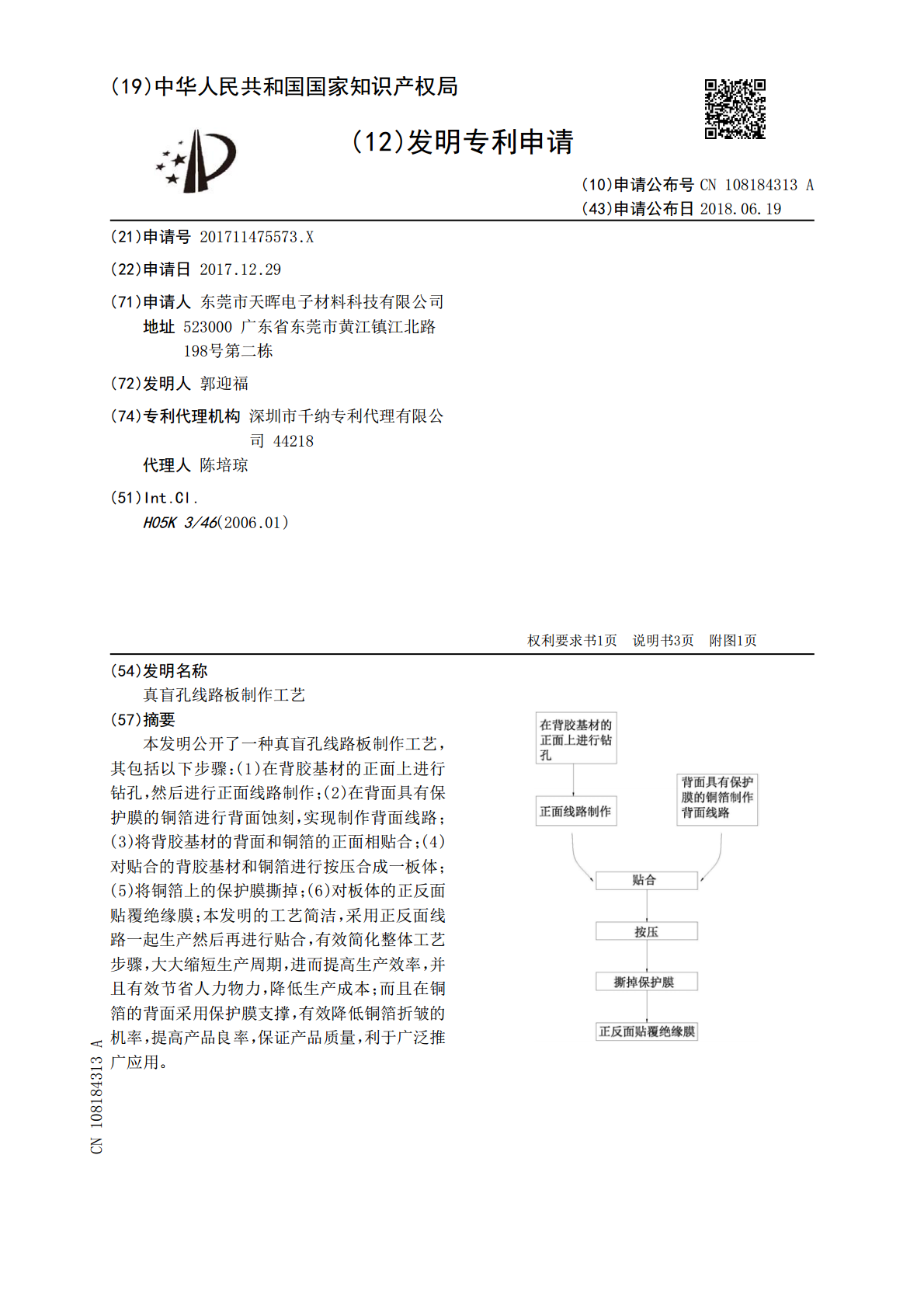

本发明公开了一种真盲孔线路板制作工艺,其包括以下步骤:(1)在背胶基材的正面上进行钻孔,然后进行正面线路制作;(2)在背面具有保护膜的铜箔进行背面蚀刻,实现制作背面线路;(3)将背胶基材的背面和铜箔的正面相贴合;(4)对贴合的背胶基材和铜箔进行按压合成一板体;(5)将铜箔上的保护膜撕掉;(6)对板体的正反面贴覆绝缘膜;本发明的工艺简洁,采用正反面线路一起生产然后再进行贴合,有效简化整体工艺步骤,大大缩短生产周期,进而提高生产效率,并且有效节省人力物力,降低生产成本;而且在铜箔的背面采用保护膜支撑,有效降低

盲埋孔线路板加工工艺.pdf

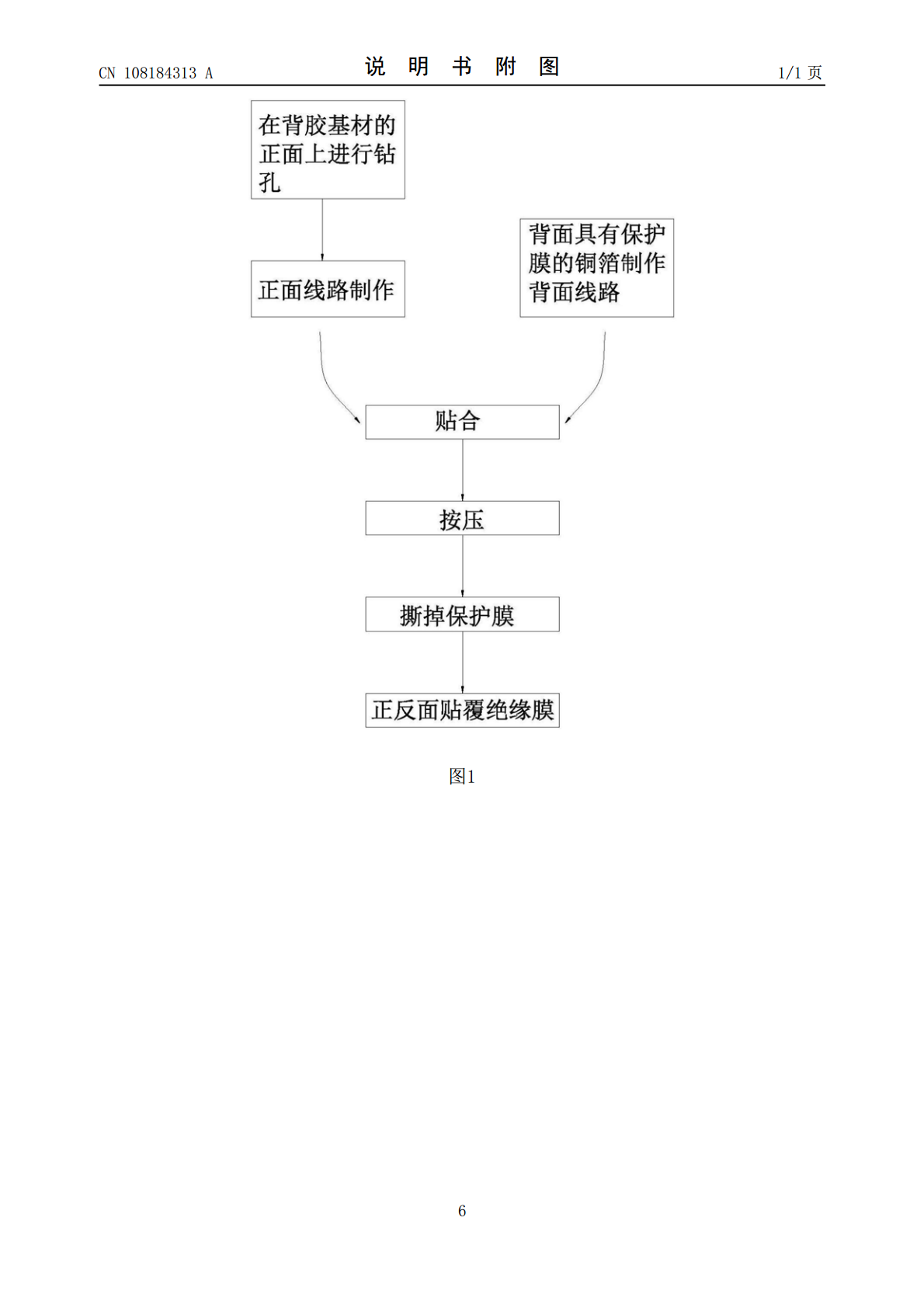

本发明公开了盲埋孔线路板加工工艺,该工艺具体包括如下步骤:开料,将坯料按照第一层板、第二层板、第三层板、第四层板、第五层板和第六层板的尺寸进行裁切,得到第一层板、第二层板、第三层板、第四层板、第五层板和第六层板的坯料,设置防呆,分别在第一层板、第二层板、第三层板、第四层板、第五层板和第六层板的坯料拐角位置设置防呆口一、防呆口二、防呆口三、防呆口四和防呆口五。本发明所述的盲埋孔线路板加工工艺,增加了工业防呆流程,保证每个层板以及芯板能够以标准的位置进行压合,无需借用外部仪器进行判断,使用更加方便,增加线路板

盲埋孔线路板加工工艺.pdf

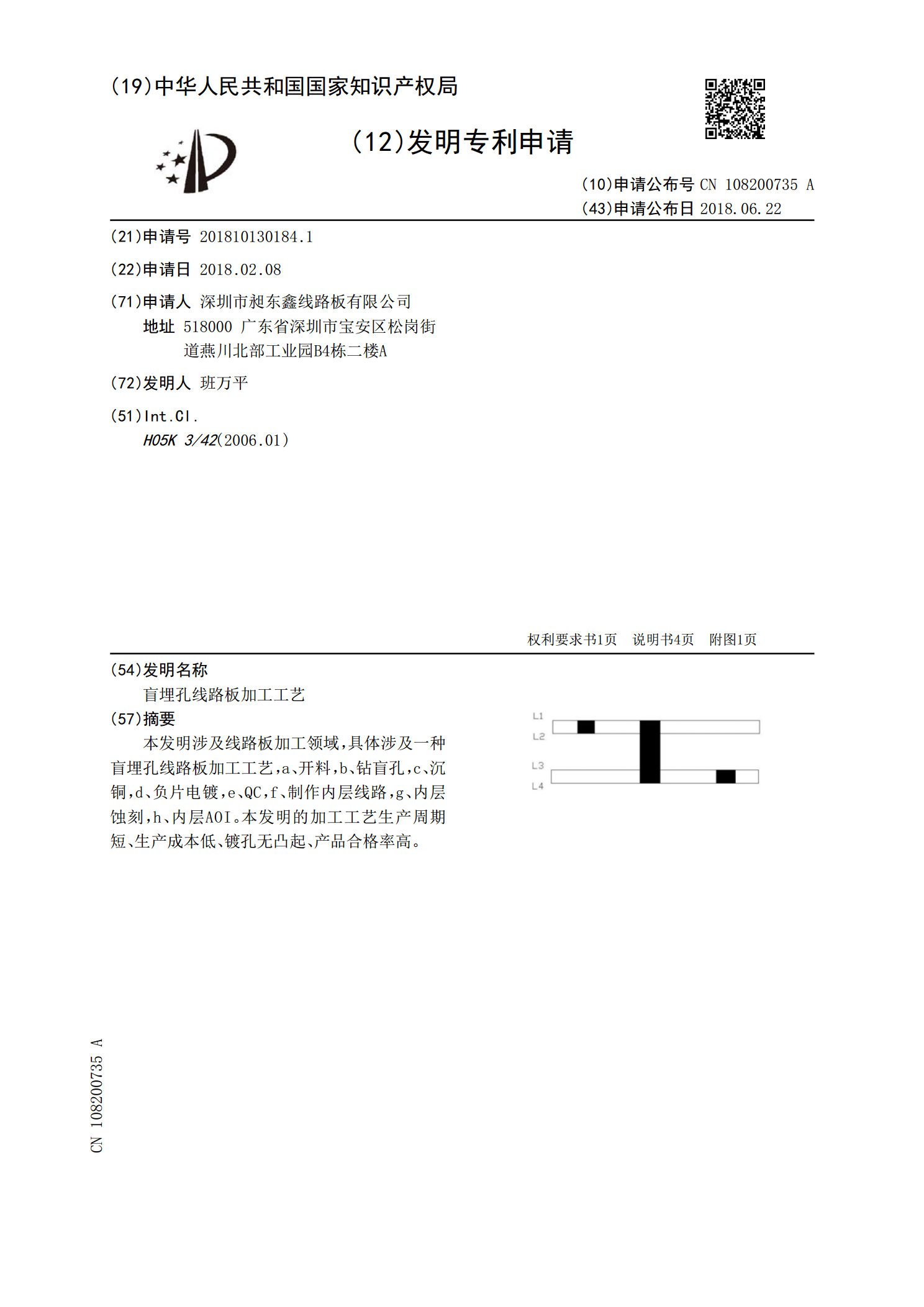

本发明涉及线路板加工领域,具体涉及一种盲埋孔线路板加工工艺,a、开料,b、钻盲孔,c、沉铜,d、负片电镀,e、QC,f、制作内层线路,g、内层蚀刻,h、内层AOI。本发明的加工工艺生产周期短、生产成本低、镀孔无凸起、产品合格率高。

印制线路板盲孔的制作方法.pdf

本发明公开一种印制线路板盲孔的制作方法,属于印制线路板技术领域。该制作方法包括压合多层板、钻孔、沉铜、板镀、外层贴干膜、曝光显影、镀孔、退膜、磨板工序;其中:钻孔工序中,对线路板所需的通孔和盲孔进行加工,均钻孔成为通孔;外层贴干膜工序中,对整个线路板的板面进行贴干膜;曝光显影工序中,根据需求,进行曝光显影,使需制作为盲孔的通孔形成一端被干膜封闭的盲孔;镀孔工序中,使电镀铜层沉积于未被干膜覆盖通孔的孔口处,将该孔口封闭,形成一端由铜沉积封闭的盲孔。采用该方法,无需进行两次层压,仅一次层压和一次钻孔就可制作出

一种线路板背钻盲孔电镀制作工艺.pdf

本发明公开了一种电镀制作工艺,包括步骤:A、利用等离子除胶机对线路板背钻盲孔内的残留树脂进行除胶处理;B、对上述线路板背钻盲孔进行一次沉铜处理,然后再进行二次沉铜处理,使背钻盲孔内形成厚度为0.3~0.5um的铜层;C、对线路板进行填孔电镀,使背钻盲孔内铜层厚度达到18um以上。本发明采用等离子除胶方式对线路板背钻盲孔内的残留树脂进行处理,解决了化学除胶速率偏低的问题,且除胶效果好,无残留;通过二次沉铜,避免了一次沉铜产生的沉铜厚度薄,在存放或板电前处理过程中会容易产生沉铜层空洞、断铜或开路的问题;通过填