一种环保无烟切割炼钢铸余大块渣钢的工艺.pdf

一条****88

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种环保无烟切割炼钢铸余大块渣钢的工艺.pdf

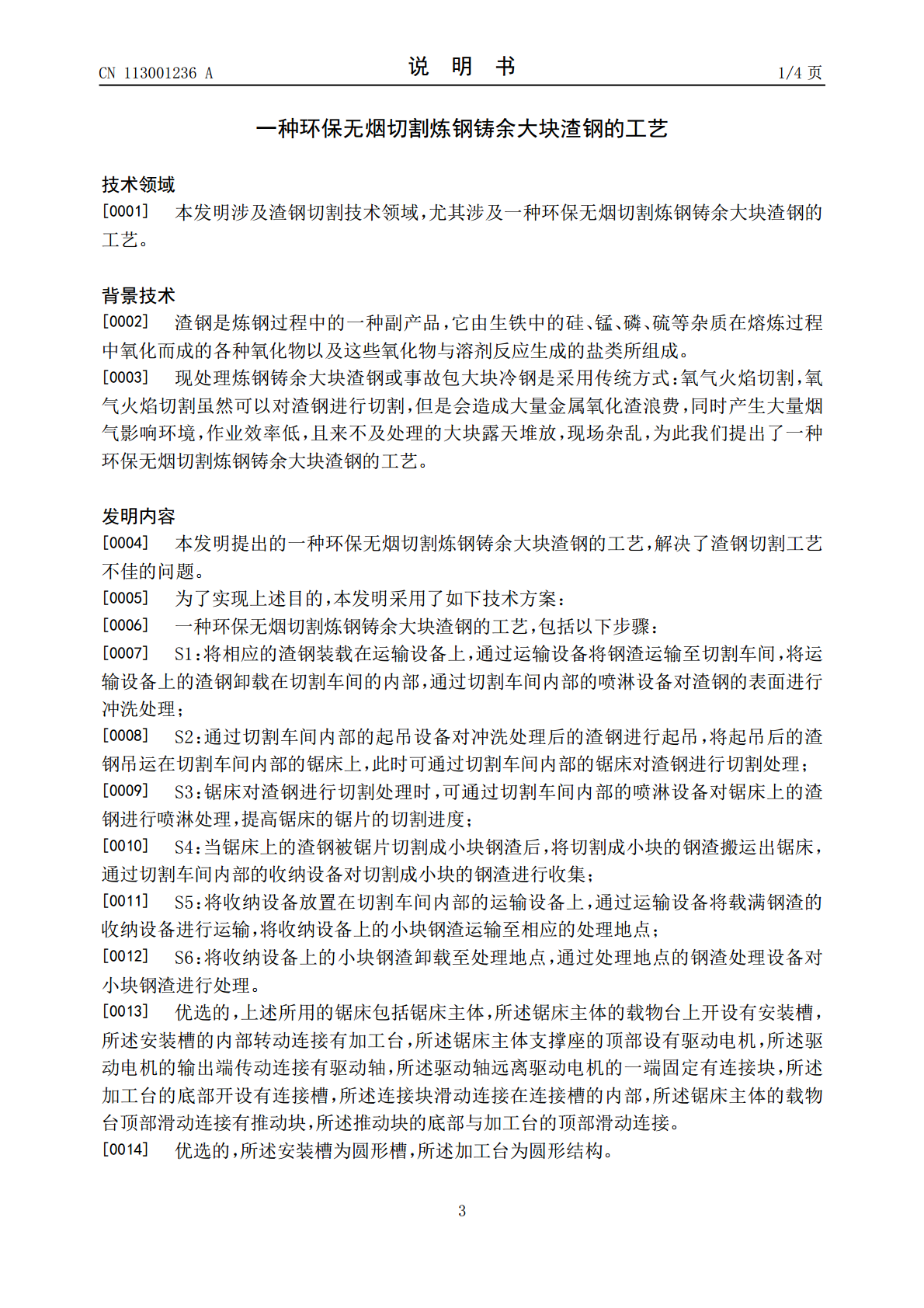

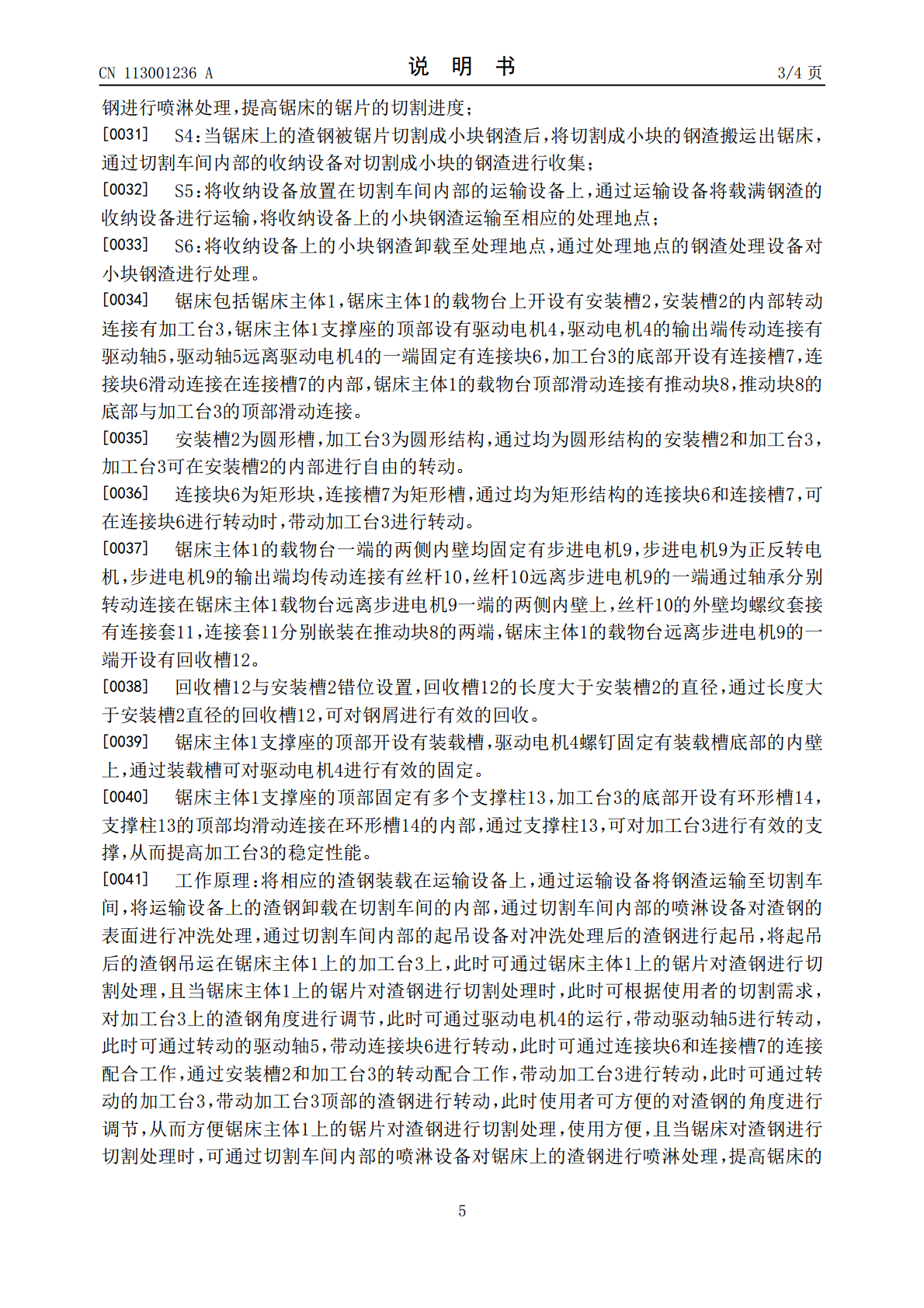

本发明公开了一种环保无烟切割炼钢铸余大块渣钢的工艺,涉及渣钢切割技术领域,针对现有的渣钢切割工艺不佳的问题,现提出如下方案,包括以下步骤,将相应的渣钢装载在运输设备上,通过运输设备将钢渣运输至切割车间,将运输设备上的渣钢卸载在切割车间的内部,通过切割车间内部的喷淋设备对渣钢的表面进行冲洗处理。本发明通过锯床的切割方式替代氧气切割,加工过程全程无烟气污染,由氧化反应产生大量烟尘、浪费大量金属,转变为采用物理切割,不产生化学反应,不产生二次污染,不浪费金属,节能无污染,且可以减少金属浪费,又可以杜绝烟气产生的

一种消解炼钢铸余渣渣罐粘钢的工艺.pdf

本发明提供的一种消解炼钢铸余渣渣罐粘钢的工艺,以120吨转炉设备为例,对转炉的盛渣罐,采用气体雾化喷涂的装置,实施防粘渣剂的喷涂,用量为吨渣0.03-0.08kg,喷涂时间3-10min,喷涂厚度5-15mm,待盛渣;对装满液态钢渣的渣罐,经热泼或者滚筒渣处理,其中滚筒渣为自动操作,热泼为人工操作,时间5-45min;当渣罐内壁粘附渣膜厚度为5-50mm时,罐底粘附渣膜厚度30-50mm时,即处理结束;将内壁成膜的渣罐,直接盛载精炼铸余的钢渣,防止其钢水粘罐,起到阻隔精炼铸余钢水和钢渣对于罐壁的侵蚀作用,

一种钢包铸余钢和铸余渣的回收利用方法.pdf

本发明公开了一种钢包铸余钢和铸余渣的回收利用方法,属于钢铁冶炼技术领域。它包括将铸余钢和铸余渣装入含有垫底铁水的铁水罐中;所述铸余钢和铸余渣的温度不低于1500℃,所述垫底铁水中的P含量为0.100wt%~0.150wt%,S含量为0.020wt%~0.060wt%。本发明能够实现铸余钢和铸余渣热量的直接回收利用,同时在垫底铁水与铸余钢接触时,铸余渣也进入垫底铁水中,高碱度的铸余渣在搅拌作用下能脱除部分铁水中的有害元素S和P,并减少转炉冶炼的石灰消耗。

一种炼钢低碱度铸余渣热态应用的方法.pdf

本发明是一种炼钢低碱度铸余渣热态应用的方法。本方法为采用钢包低碱度铸余渣5-7kg/t钢热态随半钢加入转炉内,充分利用熔融铸余渣热量,可在吹炼2min后快速成渣,免除了常规半钢冶炼工艺复合造渣剂和增热剂的加入,降低生产费用。配合造渣制度实现低温条件下快速造高碱度炉渣,在正常冶炼周期内将铁水中的磷含量从0.35-0.80%快速高效脱除最终达到钢种目标要求。炼钢基本实现了铸余渣的全循环利用,减轻废渣排放环境压力和处理费用,环保效益明显。本方法不需要对原有装备进行改造,脱磷效率高,对转炉冶炼周期和产能影响小,炼

炼钢厂精炼铸余渣在炼钢中的循环利用方法.pdf

本发明公开了炼钢厂精炼铸余渣在炼钢中的循环利用方法,其特征在于:将炼钢产生的精炼铸余渣进行回收,进行常规的处理,得到干燥的块状和/或粉状铸余渣;在转炉炼钢时,铸余渣作为助熔化渣剂,通过转炉的废钢料槽随废钢或高位料仓随第一批石灰加入转炉中,加入的量为,20-30千克/吨钢;粉状铸余渣中按照2-5:3-8的比例加入石灰,干压成球,粒度为20-40mm,在出钢过程中通过炉后料仓加入钢包中;将铸余渣加入脱硫剂中,铸余渣加入量为脱硫剂重量的30%-50%。本发明的方法,将炼钢产生的铸余渣回收、处理后,得到循环利用,