一种铜管扩口、倒角加工方法及其生产设备.pdf

书生****aa

亲,该文档总共20页,到这已经超出免费预览范围,如果喜欢就直接下载吧~

相关资料

一种铜管扩口、倒角加工方法及其生产设备.pdf

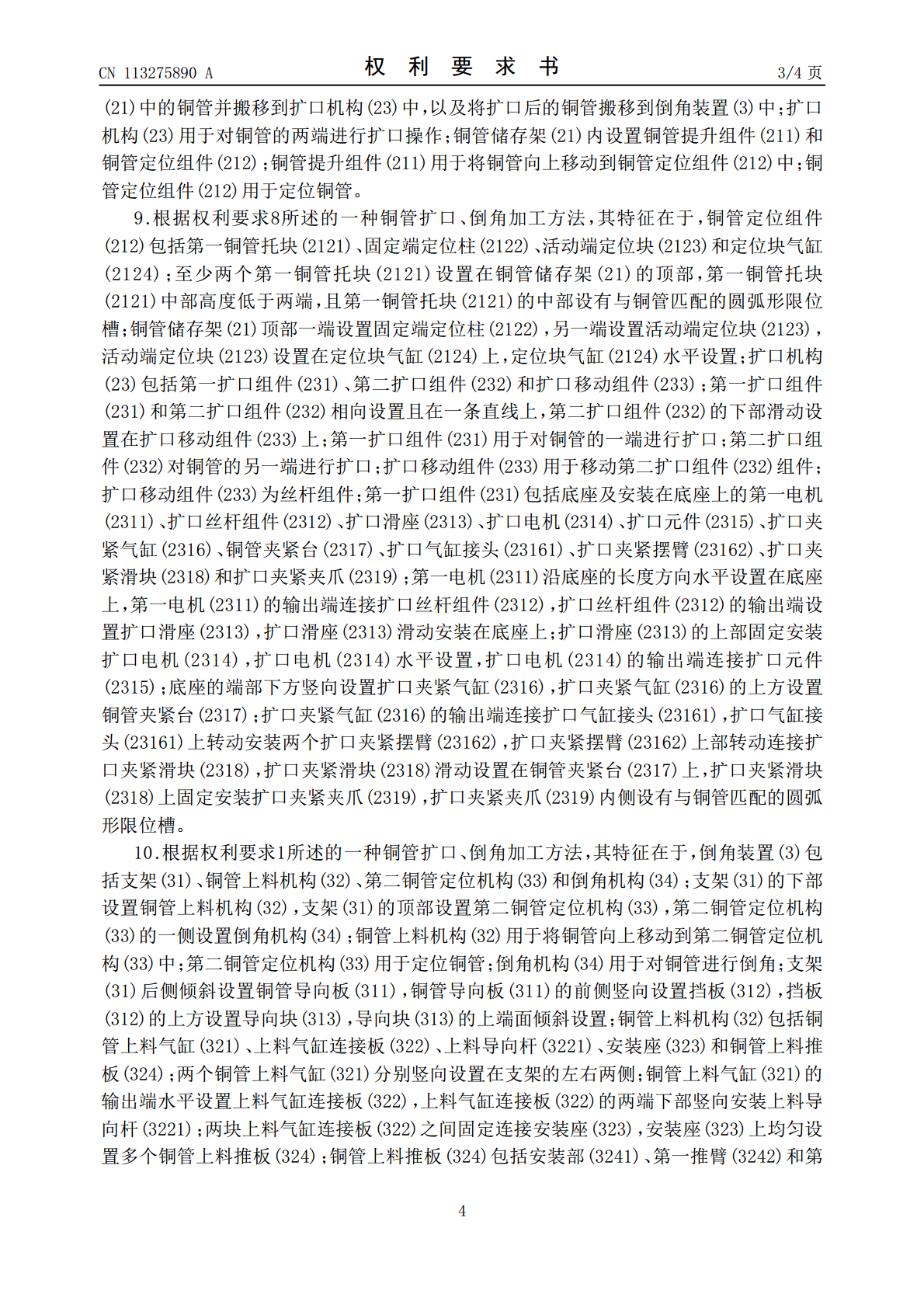

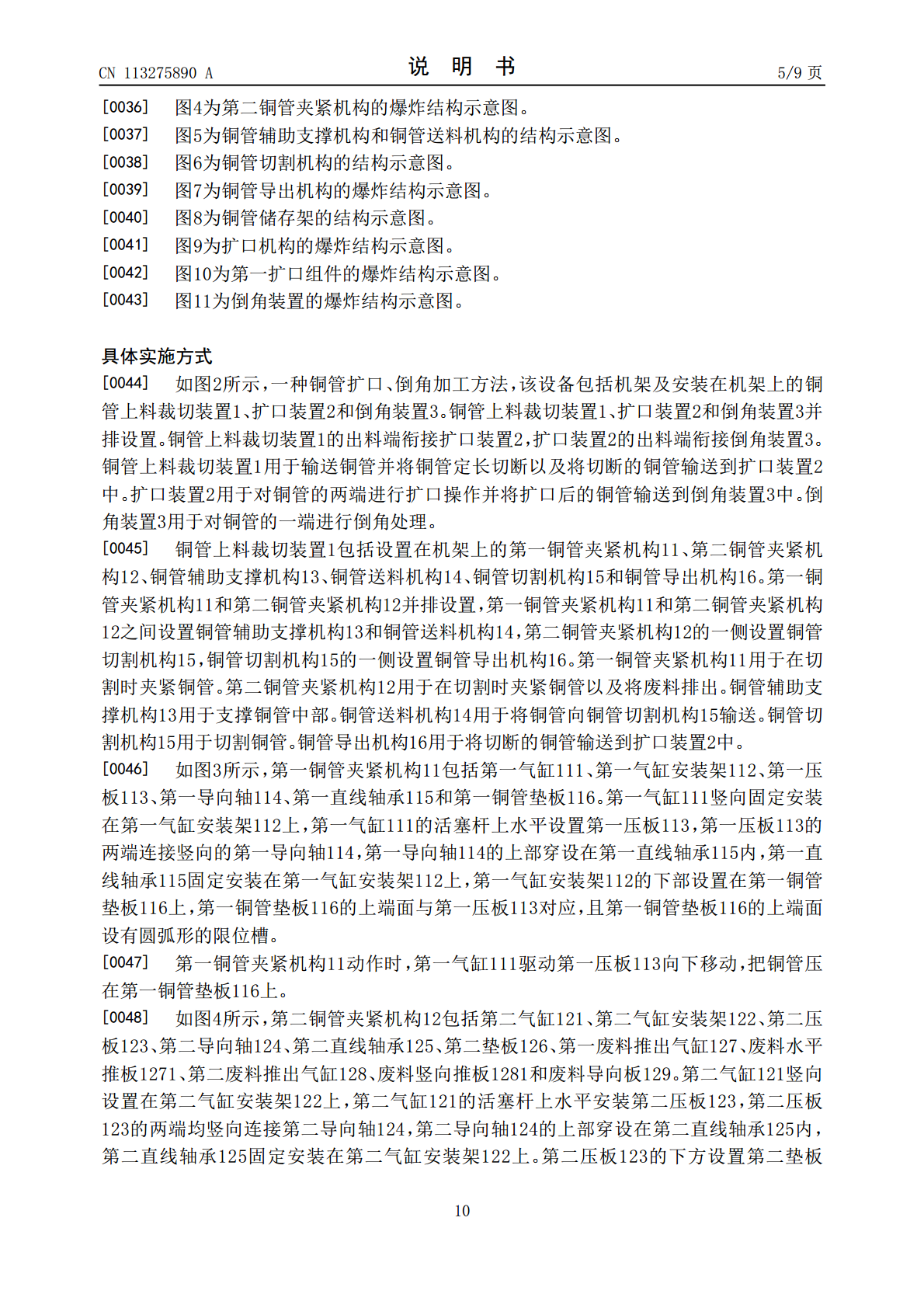

本发明涉及铜管加工领域,尤其是一种铜管扩口、倒角加工方法及其生产设备。该方法采用的设备包括机架及安装在机架上的铜管上料裁切装置、扩口装置和倒角装置;铜管上料裁切装置、扩口装置和倒角装置并排设置;铜管上料裁切装置的出料端衔接扩口装置,扩口装置的出料端衔接倒角装置;铜管上料裁切装置用于输送铜管并将铜管定长切断以及将切断的铜管输送到扩口装置中;扩口装置用于对铜管的两端进行扩口操作并将扩口后的铜管输送到倒角装置中;倒角装置用于对铜管的一端进行倒角处理。本专利装置之间衔接紧密,一台设备就能完成铜管的切割、扩口和倒角

一种铜管扩口装置、方法以及铜管加工设备.pdf

本发明涉及铜管加工领域,尤其是一种铜管扩口装置、方法以及铜管扩口、倒角加工设备。该扩口装置包括铜管储存架、铜管搬移机械手和扩口机构;铜管储存架的上方设置铜管搬移机械手,铜管储存架的一侧设置扩口机构,扩口机构与铜管搬移机械手衔接;铜管储存架用于储存铜管;铜管搬移机械手用于抓取铜管储存架中的铜管并搬移到扩口机构中,以及将扩口后的铜管搬移到倒角装置中;扩口机构用于对铜管的两端进行扩口操作。本专利在铜管进行扩口时,通过两组扩口夹紧气缸分别控制两个扩口夹紧夹爪,使两个扩口夹紧夹爪相互靠近,将铜管夹住,再进行扩口操作

一种铜管倒角装置及加工设备.pdf

本发明涉及管材加工领域,尤其是一种倒角装置及铜管扩口、倒角加工设备。该倒角装置包括支架、铜管上料机构、铜管定位机构和倒角机构;支架的下部设置铜管上料机构,支架的顶部设置铜管定位机构,铜管定位机构的一侧设置倒角机构;铜管上料机构用于将铜管向上移动到铜管定位机构中;铜管定位机构用于定位铜管;倒角机构用于对铜管进行倒角。本专利中的铜管通过铜管上料机构将铜管上料动作分为两级,使得铜管能实现连续上料,提高铜管上料的效率,从而提高倒角的效率。

一种扁形铜管的加工设备及其加工方法.pdf

本发明提供一种扁形铜管的加工设备及其加工方法,涉及铜管加工设备技术领域,包括工作台和调整结构,所述工作台的侧壁固定连接有柜子和挂钩,所述工作台的底端固定连接有四个桌腿,四个所述桌腿的圆弧面固定连接有架子,所述工作台的上表面固定连接有四个长柱,四个所述长柱远离工作台的一端固定连接有顶盖,所述顶盖的底端固定连接有液压缸,所述液压缸远离顶盖的一端固定连接有压板,所述工作台的上表面固定连接有矩形板,所述矩形板位于压板的正下方。本发明,解决了由于压板的挤压,容易使铜管卡在压槽里,需要工人用手伸进压槽内拿出来,而工人

桌椅板倒角加工设备及其加工方法.pdf

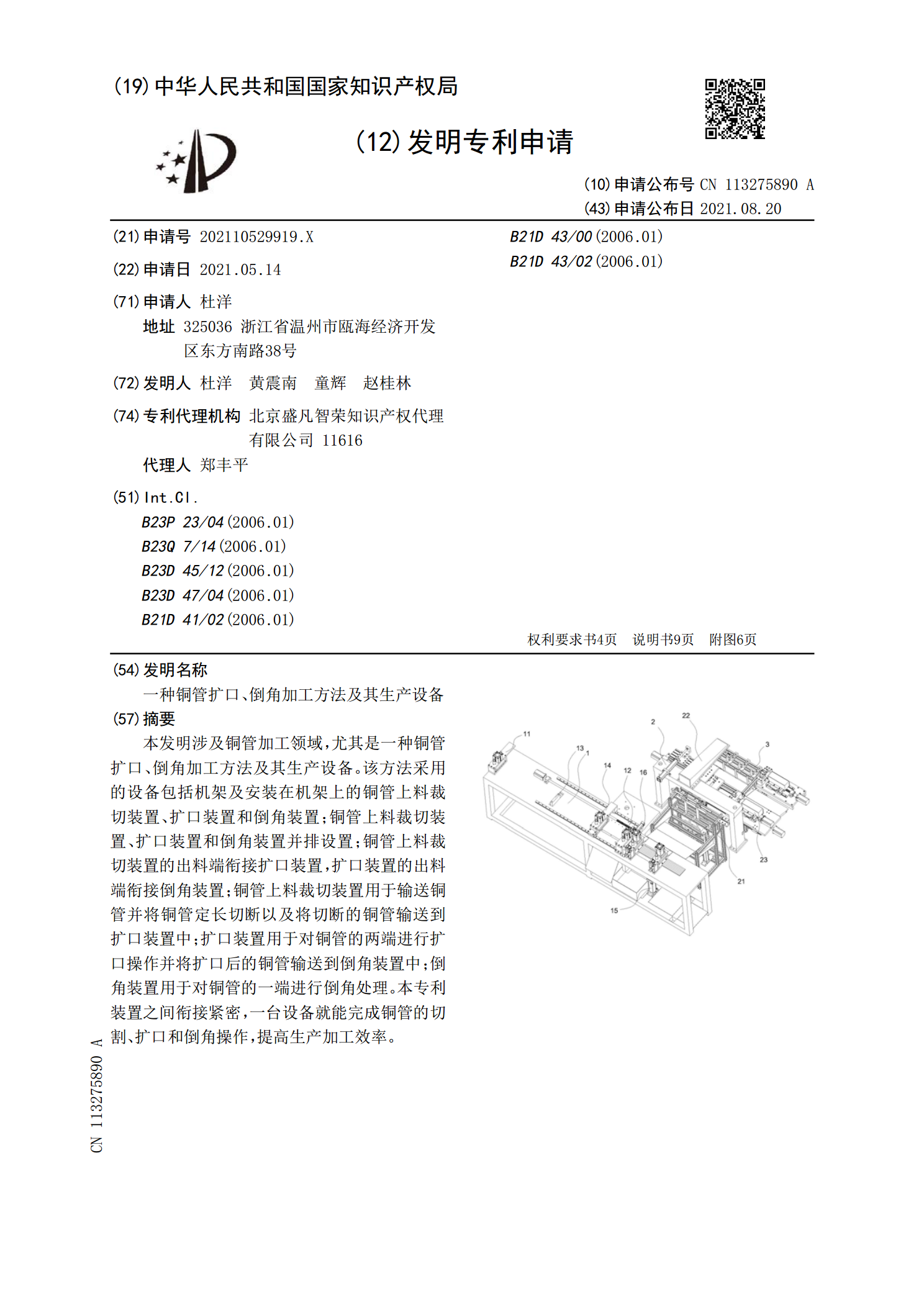

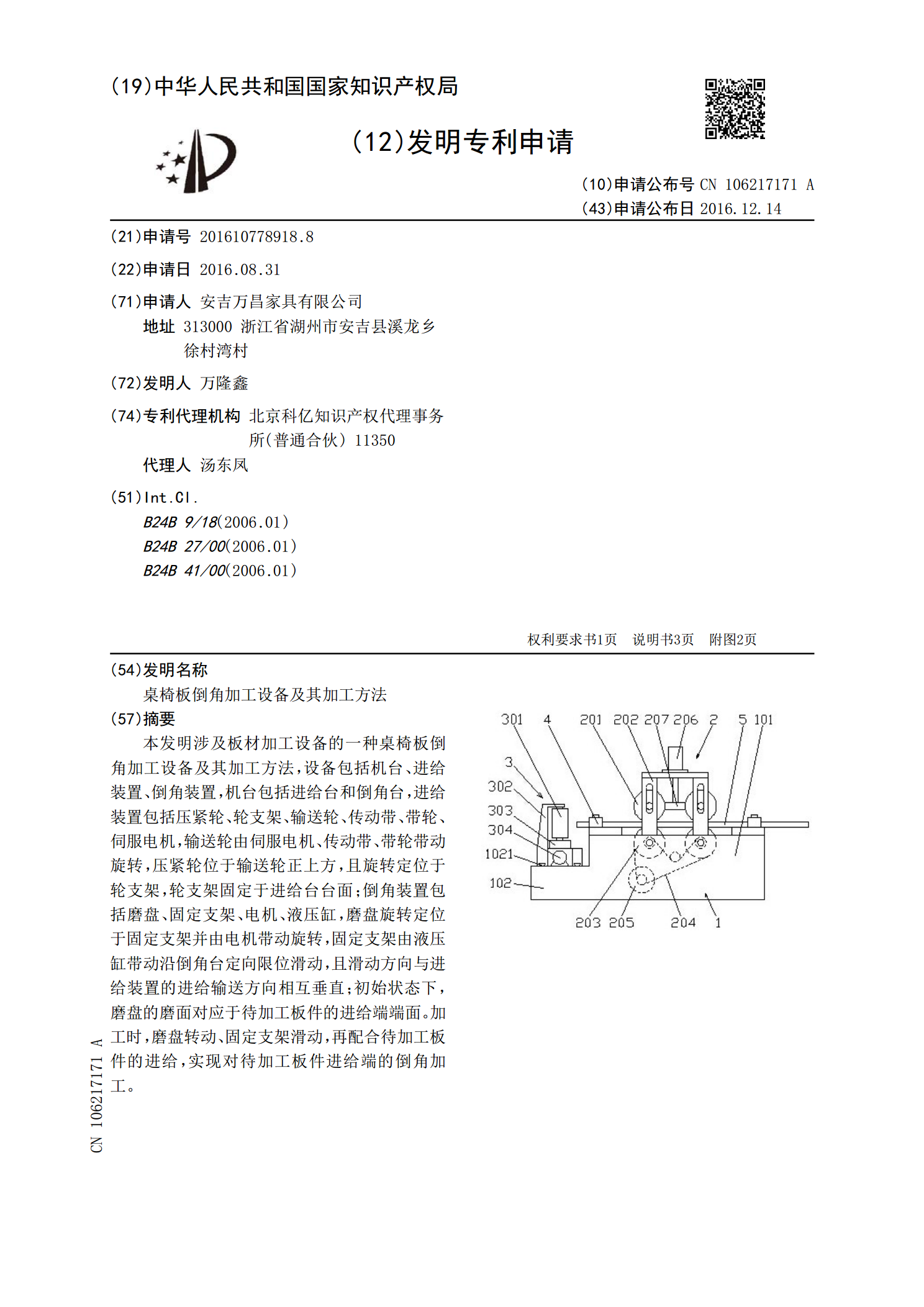

本发明涉及板材加工设备的一种桌椅板倒角加工设备及其加工方法,设备包括机台、进给装置、倒角装置,机台包括进给台和倒角台,进给装置包括压紧轮、轮支架、输送轮、传动带、带轮、伺服电机,输送轮由伺服电机、传动带、带轮带动旋转,压紧轮位于输送轮正上方,且旋转定位于轮支架,轮支架固定于进给台台面;倒角装置包括磨盘、固定支架、电机、液压缸,磨盘旋转定位于固定支架并由电机带动旋转,固定支架由液压缸带动沿倒角台定向限位滑动,且滑动方向与进给装置的进给输送方向相互垂直;初始状态下,磨盘的磨面对应于待加工板件的进给端端面。加工