一种蜂窝陶瓷坯体微波干燥方法.pdf

努力****凌芹

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

一种蜂窝陶瓷坯体微波干燥方法.pdf

本发明公开了一种蜂窝陶瓷坯体微波干燥方法,包括预热、等速干燥、降速干燥和平衡状态四个阶段,以干燥速度0.4-0.5g/cm3.t自室温开始预热20-30s,维持干燥速度0.4-0.5g/cm3.t2-3min,由干燥速度0.4-0.5g/cm3.t3-4min内均匀缓慢下降到0.1g/cm3.t,到达干燥速度0.1g/cm3.t后维持30-60s,干燥完成,经本发明的方法微波干燥后,蜂窝陶瓷坯体水分明显降低,可以降低8-12%的水分,干燥效率高,既不会变形也不会开裂,干燥后适合搬运和重新烧成。

一种蜂窝陶瓷坯体快速干燥装置及干燥方法.pdf

本发明所述的蜂窝陶瓷坯体快速干燥装置,通过设置连续的微波干燥腔和热风烘干台,并在传送带的作用下,实现坯体微波干燥和热风干燥的连续进行,使得整个干燥过程无微波定型工艺到烘干干燥工艺的转接,有效控制了蜂窝陶瓷坯体降温到升温过程的能量消耗;且所述热风烘干台通过设置引流罩和引风机,有助于低温空气的快速通过,实现了蜂窝陶瓷坯体的低温干燥技术,使得整个过程无需高温烘干工艺过程,避免了低沸点有机物大量挥发造成的环境污染;且所述换热组件的设置,充分利用了微波过程中的排气余热,有效降低了热能浪费,并有效缩短了整个干燥工艺过

烧制陶瓷蜂窝坯体的方法.pdf

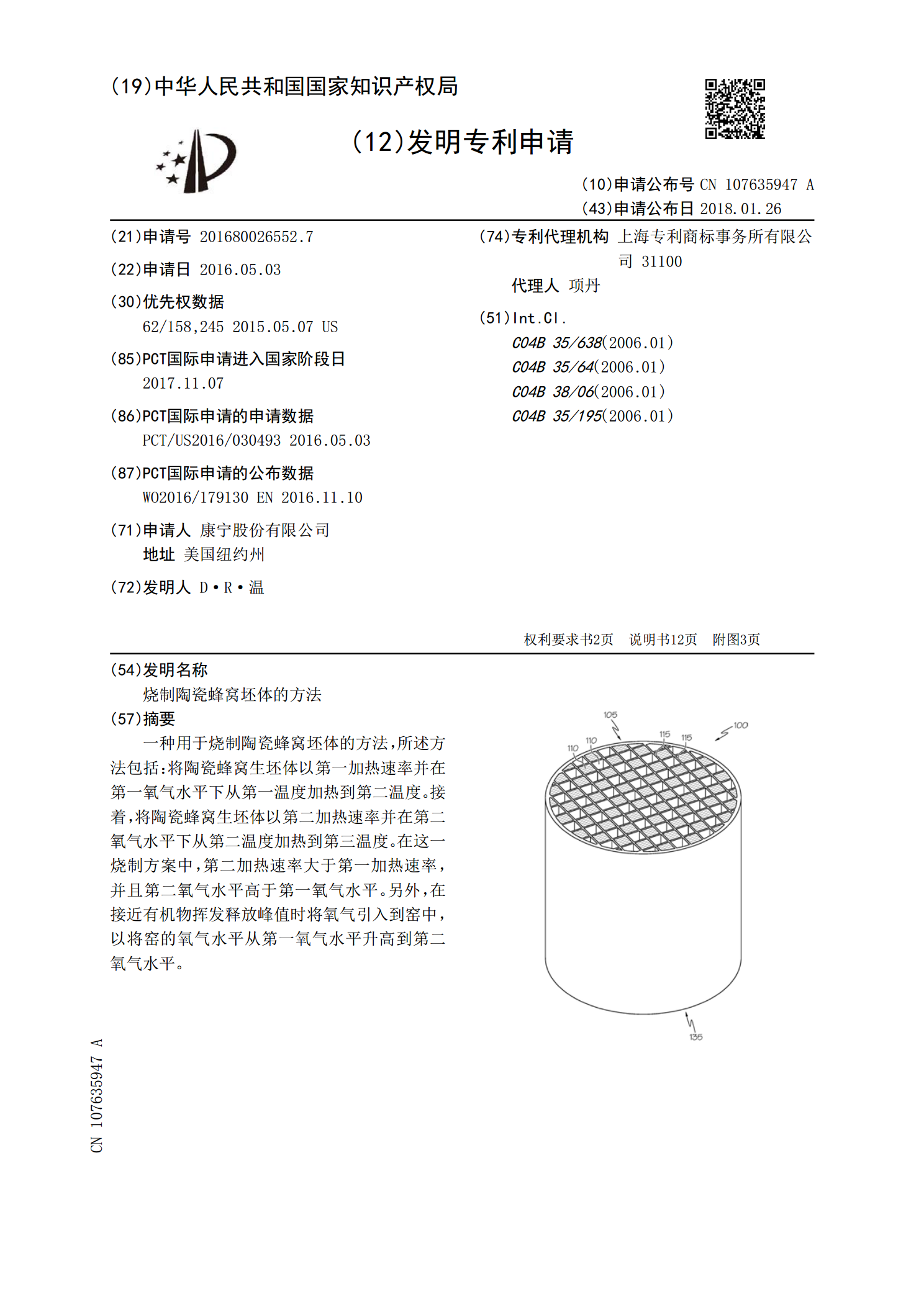

一种用于烧制陶瓷蜂窝坯体的方法,所述方法包括:将陶瓷蜂窝生坯体以第一加热速率并在第一氧气水平下从第一温度加热到第二温度。接着,将陶瓷蜂窝生坯体以第二加热速率并在第二氧气水平下从第二温度加热到第三温度。在这一烧制方案中,第二加热速率大于第一加热速率,并且第二氧气水平高于第一氧气水平。另外,在接近有机物挥发释放峰值时将氧气引入到窑中,以将窑的氧气水平从第一氧气水平升高到第二氧气水平。

陶瓷前驱体的湿凝胶坯的干燥方法以及陶瓷体的制备方法.pdf

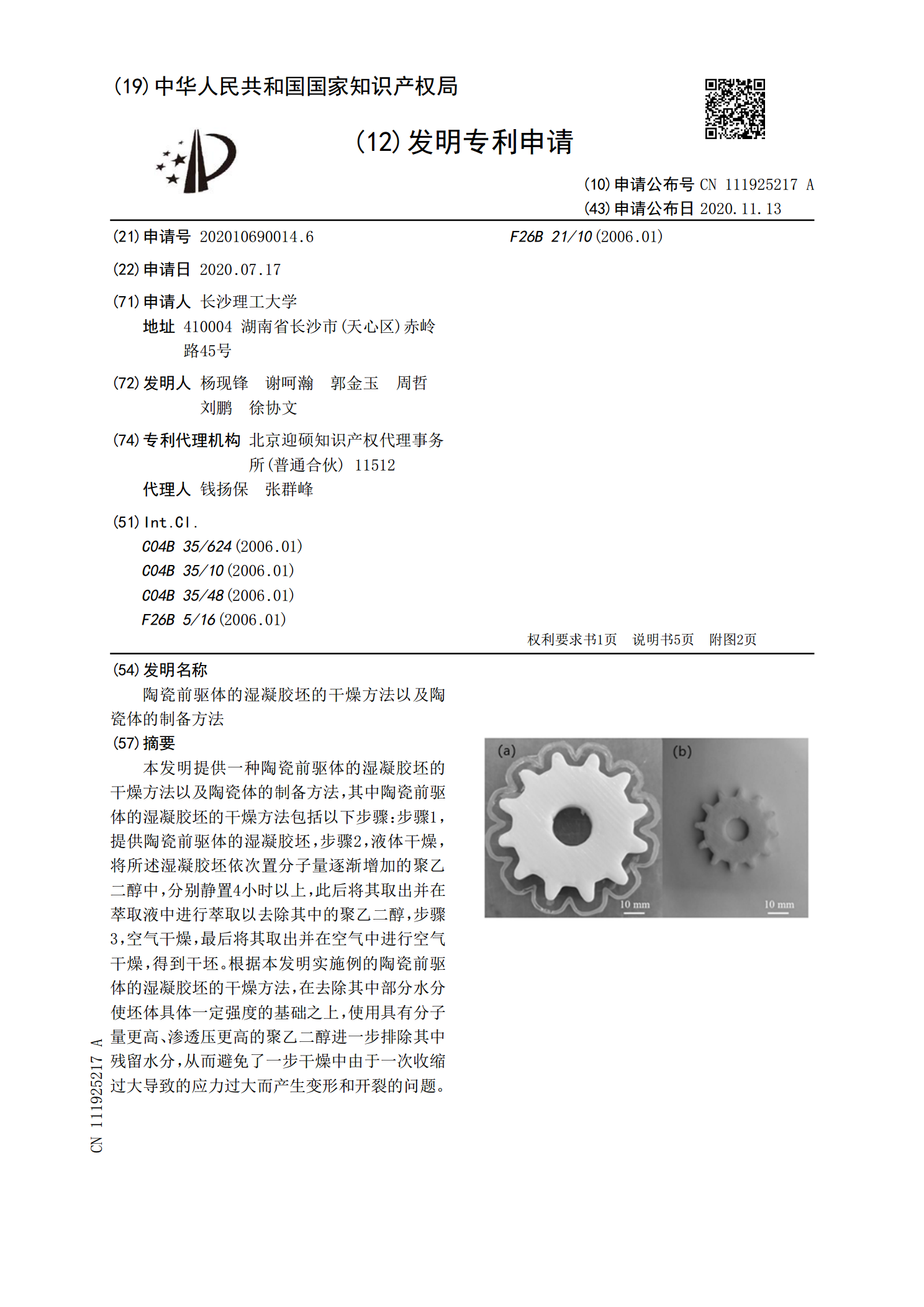

本发明提供一种陶瓷前驱体的湿凝胶坯的干燥方法以及陶瓷体的制备方法,其中陶瓷前驱体的湿凝胶坯的干燥方法包括以下步骤:步骤1,提供陶瓷前驱体的湿凝胶坯,步骤2,液体干燥,将所述湿凝胶坯依次置分子量逐渐增加的聚乙二醇中,分别静置4小时以上,此后将其取出并在萃取液中进行萃取以去除其中的聚乙二醇,步骤3,空气干燥,最后将其取出并在空气中进行空气干燥,得到干坯。根据本发明实施例的陶瓷前驱体的湿凝胶坯的干燥方法,在去除其中部分水分使坯体具体一定强度的基础之上,使用具有分子量更高、渗透压更高的聚乙二醇进一步排除其中残留水

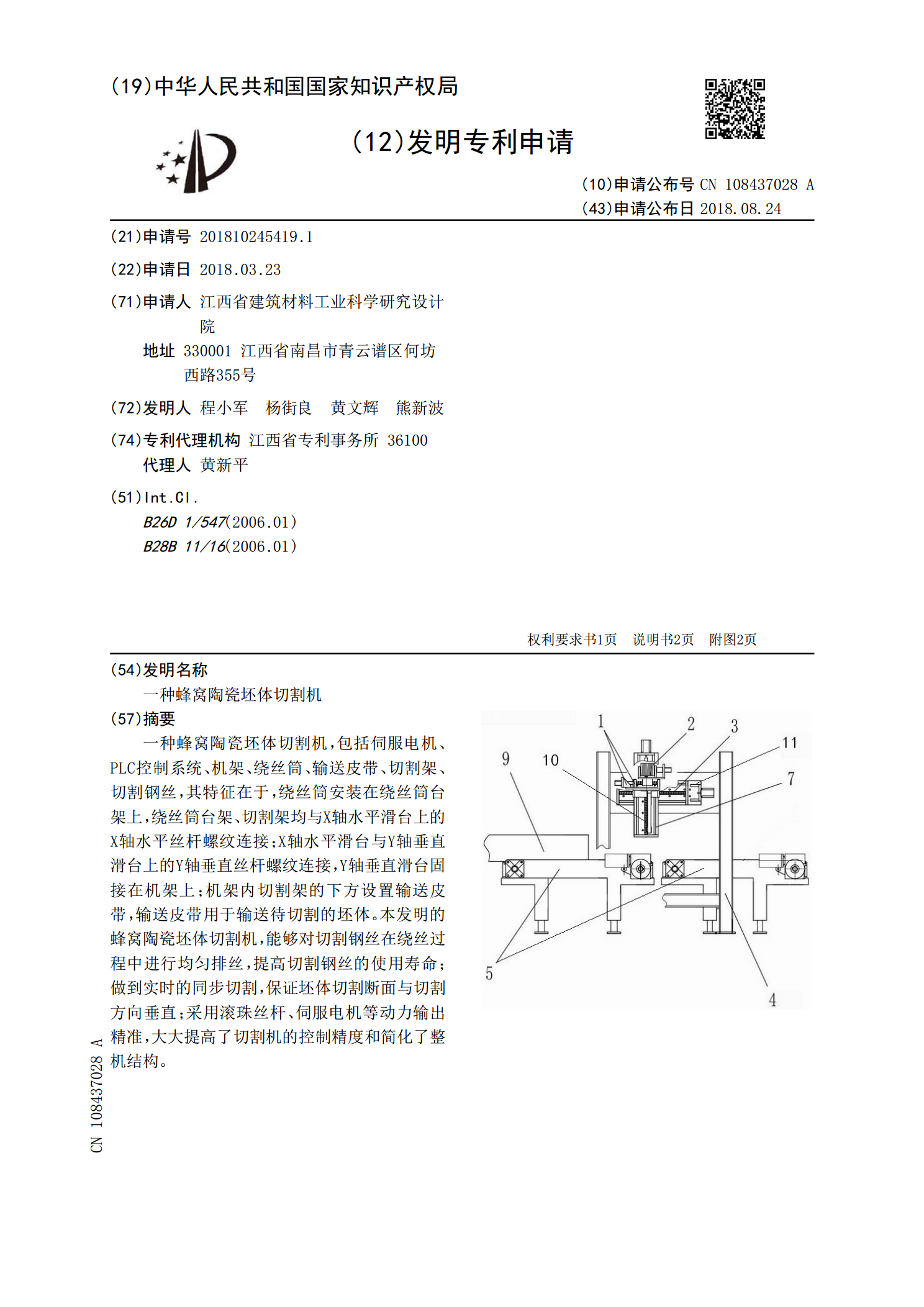

一种蜂窝陶瓷坯体切割机.pdf

一种蜂窝陶瓷坯体切割机,包括伺服电机、PLC控制系统、机架、绕丝筒、输送皮带、切割架、切割钢丝,其特征在于,绕丝筒安装在绕丝筒台架上,绕丝筒台架、切割架均与X轴水平滑台上的X轴水平丝杆螺纹连接;X轴水平滑台与Y轴垂直滑台上的Y轴垂直丝杆螺纹连接,Y轴垂直滑台固接在机架上;机架内切割架的下方设置输送皮带,输送皮带用于输送待切割的坯体。本发明的蜂窝陶瓷坯体切割机,能够对切割钢丝在绕丝过程中进行均匀排丝,提高切割钢丝的使用寿命;做到实时的同步切割,保证坯体切割断面与切割方向垂直;采用滚珠丝杆、伺服电机等动力输出