陶瓷前驱体的湿凝胶坯的干燥方法以及陶瓷体的制备方法.pdf

韶敏****ab

在线预览结束,喜欢就下载吧,查找使用更方便

相关资料

陶瓷前驱体的湿凝胶坯的干燥方法以及陶瓷体的制备方法.pdf

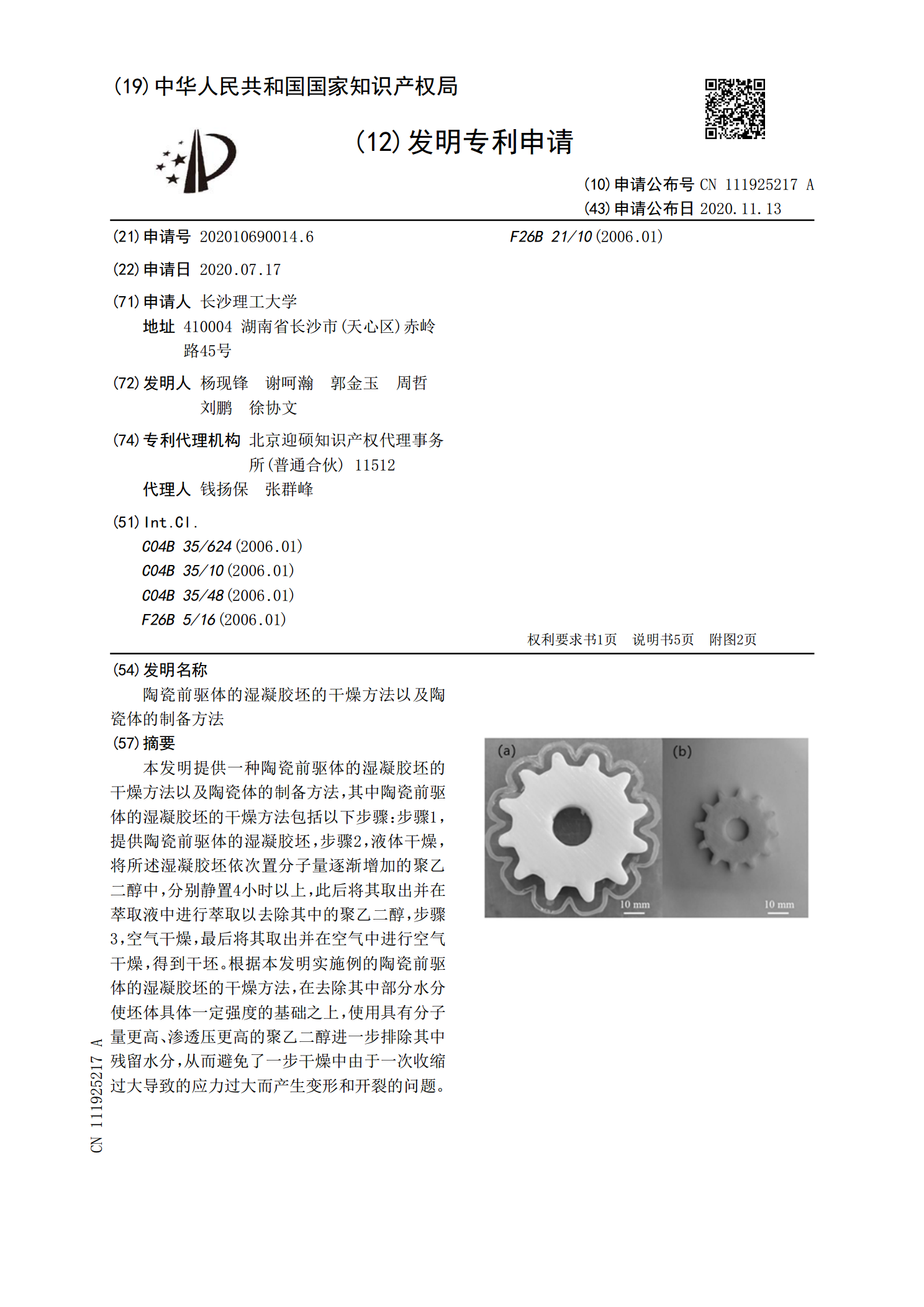

本发明提供一种陶瓷前驱体的湿凝胶坯的干燥方法以及陶瓷体的制备方法,其中陶瓷前驱体的湿凝胶坯的干燥方法包括以下步骤:步骤1,提供陶瓷前驱体的湿凝胶坯,步骤2,液体干燥,将所述湿凝胶坯依次置分子量逐渐增加的聚乙二醇中,分别静置4小时以上,此后将其取出并在萃取液中进行萃取以去除其中的聚乙二醇,步骤3,空气干燥,最后将其取出并在空气中进行空气干燥,得到干坯。根据本发明实施例的陶瓷前驱体的湿凝胶坯的干燥方法,在去除其中部分水分使坯体具体一定强度的基础之上,使用具有分子量更高、渗透压更高的聚乙二醇进一步排除其中残留水

浅析陶瓷高湿坯体的干燥机理及模式.docx

浅析陶瓷高湿坯体的干燥机理及模式浅析陶瓷高湿坯体的干燥机理及模式摘要:陶瓷干燥是陶瓷制品生产中一项重要的工序,对于高湿坯体的干燥来说,具有较高的挑战性。本文将从干燥机理和干燥模式两个方面对陶瓷高湿坯体的干燥进行深入探讨,旨在提供一些技术参考和思路。关键词:陶瓷;高湿坯体;干燥机理;干燥模式1.引言陶瓷制品的生产过程中,干燥是至关重要的一步。干燥不仅可以消除坯体中的水分,提高坯体的力学强度和加工性能,还可以避免烧结过程中的热破裂等问题。对于高湿坯体的干燥来说,由于其含水量较高、内外水分的传递需要一定的时间,

一种蜂窝陶瓷坯体微波干燥方法.pdf

本发明公开了一种蜂窝陶瓷坯体微波干燥方法,包括预热、等速干燥、降速干燥和平衡状态四个阶段,以干燥速度0.4-0.5g/cm3.t自室温开始预热20-30s,维持干燥速度0.4-0.5g/cm3.t2-3min,由干燥速度0.4-0.5g/cm3.t3-4min内均匀缓慢下降到0.1g/cm3.t,到达干燥速度0.1g/cm3.t后维持30-60s,干燥完成,经本发明的方法微波干燥后,蜂窝陶瓷坯体水分明显降低,可以降低8-12%的水分,干燥效率高,既不会变形也不会开裂,干燥后适合搬运和重新烧成。

一种陶瓷坯体、陶瓷砖及其制备方法.pdf

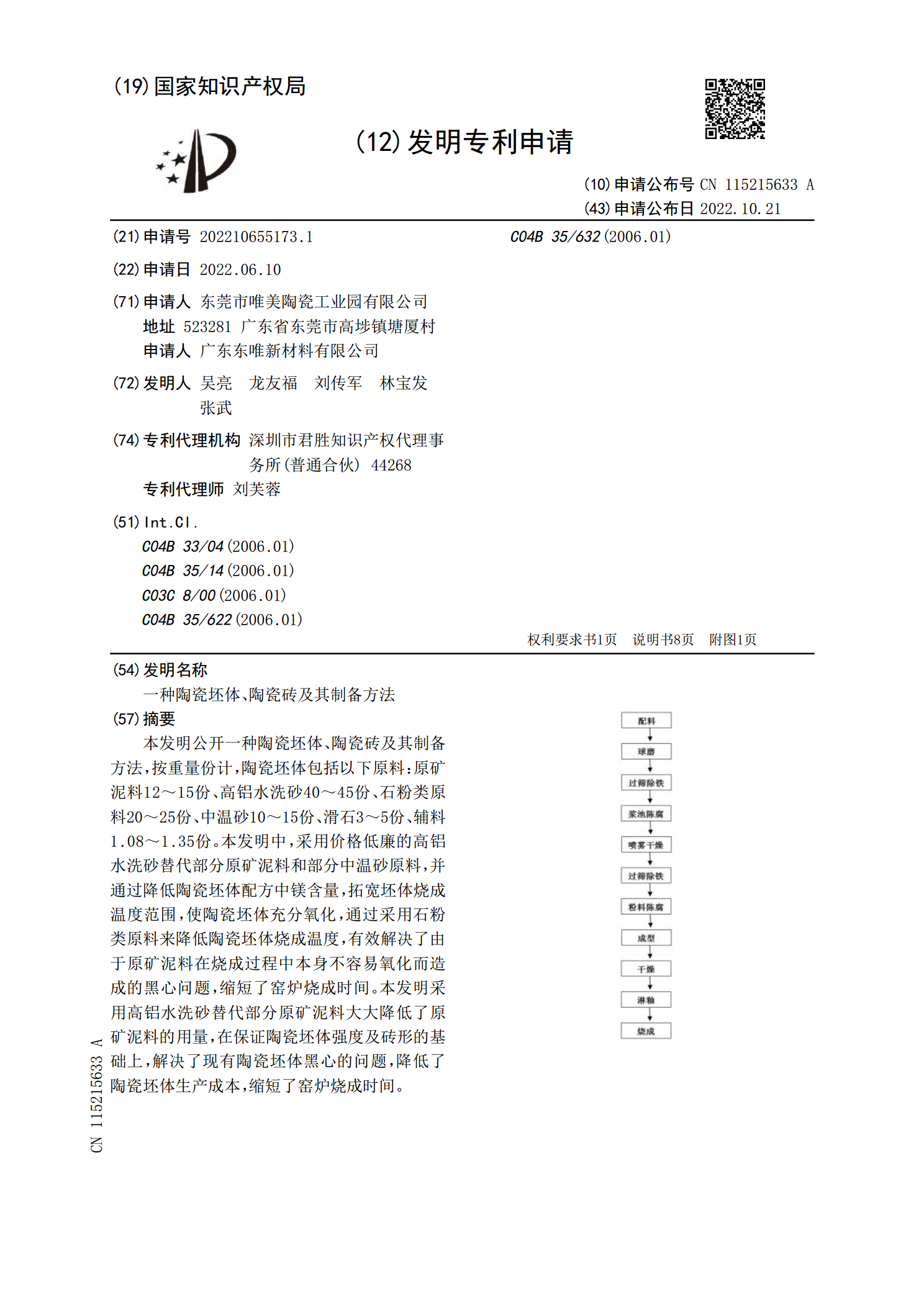

本发明公开一种陶瓷坯体、陶瓷砖及其制备方法,按重量份计,陶瓷坯体包括以下原料:原矿泥料12~15份、高铝水洗砂40~45份、石粉类原料20~25份、中温砂10~15份、滑石3~5份、辅料1.08~1.35份。本发明中,采用价格低廉的高铝水洗砂替代部分原矿泥料和部分中温砂原料,并通过降低陶瓷坯体配方中镁含量,拓宽坯体烧成温度范围,使陶瓷坯体充分氧化,通过采用石粉类原料来降低陶瓷坯体烧成温度,有效解决了由于原矿泥料在烧成过程中本身不容易氧化而造成的黑心问题,缩短了窑炉烧成时间。本发明采用高铝水洗砂替代部分原矿

活嵌陶瓷坯体及活嵌陶瓷器的制备方法.pdf

本发明属于陶瓷生产技术领域,具体是一种活嵌陶瓷坯体及活嵌陶瓷器的制备方法。该种活嵌瓷陶瓷坯体,包括陶瓷生坯和烧成的陶瓷镶嵌物,所述陶瓷生坯上设有镶嵌槽,所述陶瓷镶嵌物设置于镶嵌槽内、且镶嵌槽的口沿处设有一圈直径小于镶嵌物伸入镶嵌槽部分最大直径的挡圈。本发明提供的嵌瓷陶瓷坯体,陶瓷镶嵌物可在陶瓷本体的镶嵌槽中活动,在陶瓷生坯的烧制过程中,陶瓷镶嵌物不会再次收缩,因此只需给陶瓷生坯留好收缩的缝隙即可实现将陶瓷镶嵌物嵌入镶嵌槽中,该种活嵌陶瓷器可实现多种的效果,该种该种活嵌陶瓷坯体外形美观、造型独特、生产方便,